РАСПЛАВЫ

4 • 201:5

УДК546.82'261 '39 '74:541.1

ВЛИЯНИЕ ЛЕГИРОВАНИЯ НА ФАЗОВЫЙ СОСТАВ СПЛАВОВ КАРБОНИТРИД ТИТАНА-НИКЕЛИД ТИТАНА

© 2015 г. Л. Х. Аскарова*, И. Г. Григоров**, А. Н. Ермаков**, Ю. Г. Зайнулин**, Е. В. Никитина***

*Уральский федеральный институт имени первого Президента России Б.Н. Ельцина, 620002, Екатеринбург, ул. Мира, 19

**Институт химии твердого тела УрО РАН, 620041, Екатеринбург, ул. Первомайская, 91

***Институт высокотемпературной электрохимии УрО РАН, 620041, Екатеринбург, ул. С. Ковалевской, 20

e-mail: askaroval.x@yandex.ru Поступила в редакцию 25.02.2015

Методами рентенофазового, микрорентгеноспектрального, электронно-микроскопического, химического анализов изучено влияние легирования цирконием, ниобием, ванадием и молибденом на фазовый состав керметов карбонитрид титана— никелид титана. Показано, что двухфазные сплавы, содержащие легированные карбонитрид титана и никелид титана можно получить только при легировании цирконием. Добавление ниобия, молибдена и ванадия приводит к образованию в сплаве третьей фазы — Nb^Ni, Mo(Ti,C) или V4Ni. Установлена корреляция между фазовым составом сплавов и соотношением энергий образования карбидов титана и карбидов легирующих элементов.

Ключевые слова: керметы, твердые сплавы, жидкофазное спекание, фазовый состав, легирование.

ВВЕДЕНИЕ

Исследования закономерностей фазообразования в твердых сплавах на основе кар-бонитрида титана с металлической связкой (керметах) важны с практической точки зрения, так как они находят применение в разных областях промышленности [1, 2]. Кроме того, эти работы вносят вклад в изучение фазовых соотношений в многокомпонентных системах, содержащих тугоплавкие фазы внедрения.

Ранее было показано, что квазибинарный разрез системы Ti—C—N—Ni образован лучом TiC0 35N0 35—TiNi [3]. Вследствие этого, при использовании в качестве основы сплава карбонитрида состава TiC0 5N0 5 в процессе жидкофазного спекания избыточные атомы углерода и азота взаимодействуют с титаном никелида. Это приводит к обеднению титан-никелевого расплава по титану и появлению в составе связки новых интерметаллидных фаз — Ni3Ti или Ni4Ti3, вызывающих существенное ухудшение их физико-механических свойств.

Избежать образования этих фаз можно, добавляя в шихту металлический титан в количестве, определяемом уравнением [3]:

3.5TiC0.5N0.5 + 1.5Ti ^ 5TiC0.35N0.35. (1)

Вместо титана для связывания избыточных атомов углерода и азота могут быть использованы другие карбидообразующие металлы IVA—VIA групп. В настоящей работе обобщены результаты использования в качестве легирующих элементов циркония,

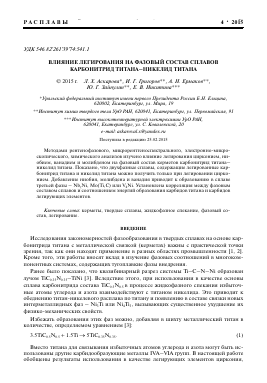

Составы исследованных сплавов

Таблица 1

Содержание компонента, мас. %

№ сплава

Т1С.0.5^0.5 Т№ Т1 Хх У Мо

I 48.7 30 10.9 10.4 - - -

II 42.6 30 - 27.4 - - -

III 52.0 30 11.7 - 6.3 - -

ГУ 51.5 30 - - 18.5 - -

У 48.5 30 10.9 - - 10.6 -

VI 42.3 30 - - - 27.7 -

VII 48.2 30 10.9 - - - 10.9

VIII 41.8 30 - - - - 28.2

ниобия, ванадия и молибдена [4—6]. В каждой системе исследованы два сплава, рассчитанные на получение тугоплавкой основы разного состава:

3.5Т1С0.^0.5 + 1.0Г1 + 0.5Ме1УА-1УА ^ 5Т10.9 Ме0ЛС0.35^.35, (2)

3.5ИСо.5Мо.5 + 1.5МеГУА-ГУА ^ 6Ti0.7Me0.3C0.35N0.35. (3)

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Керметы получали жидкофазным спеканием промышленного карбонитрида титана Т1С0 49 ± 0.02^.51 ± 002 с параметром решетки а = 0.4277 нм, стехиометрического никелида титана Т1№, титана и/или легирующих металлов.

Составы исследованных образцов приведены в табл. 1. Суммарное содержание компонентов, образующих тугоплавкую фазу, во всех шихтах составляло 70 мас. %, содержание никелида титана — 30 мас. %. В образцах с нечетными номерами титан частично, с четными — полностью заменен легирующим металлом в соответствии с уравнениями (2) и (3).

Смеси измельчали в планетарной мельнице в среде спирта, прессовали в таблетки и отжигали в вакууме 5 ■ 10-3 Па при 1380—1700°С. Образцы охлаждали вместе с печью, шлифовали и исследовали методами рентгеновского фазового, электронно-микроскопического и химического анализов.

Химический состав отдельных фаз в сплаве определяли методом рентгеноспек-трального микроанализа. Ошибка определения металлов при их содержании порядка 90 мас. % составляла около 2%, при содержании «10% — не превышала 1%. Состав тугоплавкой фазы определяли или прямыми химико-аналитическими исследованиями с точностью ±0.02 по индексу, или расчетным путем, исходя из стехиометрии шихты, экспериментальных данных по фазовому составу образца и содержанию металлических элементов в отдельных фазовых составляющих сплава после отжига с точностью ±0.04.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Формирование фазового состава и структуры керметов на основе карбонитрида титана с металлической связкой осуществляется по механизму растворения-перекристаллизации тугоплавкой фазы через металлический расплав [7-11]. После плавления металлического или интерметаллидного компонента сплава карбонитрид титана на-

Таблица 2

Составы тугоплавких фаз и связки в сплавах Т1С0.5]]0.5—Т1№^г(—Т1) после жидкофазного спекания по данным рентгеноспектрального микроанализа

Условия отжига Состав Состав Состав

№ опыта № сплава карбонитрида Т11- Х^^^Г карбонитрида

Т, °С т, мин никелида

1 1500 10 Т10.962г0.04С0.35^0.35 Отсутствует Т10.94^г0.12 №0.94

2 Сплав I 1500 300 "Ц1962г0.04С0.37^.37 Отсутствует Т10.912г0.12 №0.97

3 1600 10 Т10.952г0.05С0.37^0.37 Отсутствует Т10.922г0.12№0.96

4 1500 10 Т10.902г0.10С0.30^0.30 ^г0.74Т^0.26С0.34^0.34 Т10.802г0.24 №0.96

5 Сплав II 1600 10 Т10.902г0.10С0.36^0.36 2г0.77Т10.23С0.36^.36 Т^0.802г0.19 №0.97

6 1600 60 "Ц1932г0.07С0.37^.37 2г0.63Т10.37С0.32^.32 Т10.762г0.23 N11.01

чинает растворяться в расплаве. По достижении предельного насыщения расплава по компонентам тугоплавкой фазы последняя кристаллизуется из расплава. В ходе этого процесса изменяется как состав карбонитрида, так и состав расплава. При охлаждении из последнего выделяются различные металлические фазы.

Сплавы Т1С0.5]0.5^г—Т1№ и Т1С0.5]0.5^г—Т1—Т1№. Результаты исследования фазового состава сплавов в зависимости от условий термообработки показали, что количество фаз в сплаве и состав этих фаз зависят от исходного соотношения компонентов смеси. При небольших добавках циркония (в соответствии с уравнением (2)) во всей исследованной области температур, независимо от продолжительности жидкофазного спекания, образуется двухфазный сплав, состоящий из дефектного по неметаллической подрешетке карбонитрида титана-циркония И1_ ¿ХгдС^у и никелида титана-циркония (Т1, /г)№. Составы как тугоплавкой фазы, так и никелида практически не изменяются при изменении условий спекания (табл. 2).

В отличие от вышесказанного, при больших содержаниях циркония в шихте формируется трехфазный сплав, состоящий из двух дефектных по неметаллической подрешетке карбонитридов с различным соотношением И//г и никелида титана-циркония. Содержание циркония в никелиде в образцах 4—6 существенно выше, чем в образцах 1—3 (табл. 2). При увеличении продолжительности отжига происходит заметное уменьшение содержания циркония в карбонитриде с большим содержанием этого элемента, т.е. наблюдается тенденция к относительному выравниванию составов карбонитридов. Это указывает на неравновесность состава сплава.

Неравновесный характер богатого цирконием сплава проявляется и в его микроструктуре. В отличие от образцов 1—3, образованных крупными зернами карбонитри-да с довольно правильной формой, распределенными в матрице из никелида титана, образцы 4—6 состоят из мелких зерен карбонитрида Т11_ ^г^С^.^^о.^ неправильной формы. Участки каркасной структуры, образованные этими зернами, чередуются с прослойками или крупными включениями никелида титана-циркония и отдельными зернами карбонитрида /г1 _ ЛЦ^С^ 35М~0 35

Сплавы Т1С0.5]0.5-У-Т1№, Т1С0.5]0.5-У-Т1-Т1№, Т1С0.5]0.5-]Ь-Т1№ и Т1С0.5]0.5-МЬ—Т1—Т1№. Образцы, содержащие ванадий, спекали 10—30 минут при температурах 1380—1500°С, ниобийсодержащие — 10—180 мин при температурах 1380—1700°С. Рен-теновские исследования показали, что в результате легирования образуются трехфазные сплавы. В состав ванадийсодержащих сплавов наряду с карбонитридом титана входят интерметаллиды Т1№ и ст—№2У3, ниобийсодержащих — карбонитрид титана-

Таблица 3

Состав и структура карбонитридного зерна по данным РСМА

№ сплава Условия отжига Состав и структура

Т, °С т, мин карбонитридного зерна

Сплав V 1400 1500 10 10 Сердцевина Т1С^0 35^035 - оболочка Т10.96№0.04С~0.35^0.35 »

Сплав VI 1450 1500 1600 000 Сердцевина Т1С^0 35^035 -оболочка Т1).8-^Ь0.13С_0.35^0.35 Сердцевина Т1С^0 35^035 -оболочка Т1).8^Ь0.17С_0.35^0.35 Однородное зерно состава Т10.82№0.18С~0.35^0.35

ниобия, И№ и N^N1. Фазовый состав сплавов не изменяется при варьировании условий спекания и содержания легирующих элементов. При этом зерна карбонитрида титана не содержат никеля, содержание ванадия в них также невелико и колеблется в пределах 0—1.5 мас. %.

Растворимость ниобия в карбонитриде титана существенно выше. Данные по составу и структуре зерен тугоплавкого компонента сплавов, легированных ниобием, приведены в табл. 3.

Как следует из этих данных, зерна тугоплавкой фазы характеризуются довольно сложным составом и микроструктурой, определяемыми температурой отжига и общим содержанием ниобия в кермете.

При температуре 1400—1500°С в сплавах присутствуют зерна двух типов — относительно мелкие и однородные, представляющие собой карбонитрид титана-ниобия, и более крупные, со структурой сердцевина-оболочка (рис. 1). Сердцевина в этих зернах образована исходным карбонитридом титана и практически не содержит ниобия. Оболочка крупных зерен, также как и более мелкие однородные зерна тугоплавкого компонента состоят из карбонитрида титана-ниобия (табл. 3). С повышением температуры отжига количество зерен со структурой сердцевина-оболочка уменьшается, и при 1600—1700°С тугоплавкая фаза сплава представлена однородными зернами карбонитрида И0.83№0.17С05_ ^05_ х (табл. 3, рис. 2).

Керметы Т1С0.5К0.5-Мо-Т1№ и Т1С0.5К0.5-Мо-Т1-Т1№. Фазовый состав сплавов ИС0.^

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.