НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ, 2004, том 40, № 2, с. 196-204

УДК 669.15.779.539.213 621.312.3

ВЛИЯНИЕ ИАГРЕВА И ИМПУЛЬСНОЙ ФОТОННОЙ ОБРАБОТКИ НА РЕЛАКСАЦИОННЫЕ ПРОЦЕССЫ И КРИСТАЛЛИЗАЦИЮ АМОРФНЫХ СПЛАВОВ В СИСТЕМЕ Fe-P-Si

© 2004 г. В. В. Вавилова*, В. М. Иевлев**, Ä. П. Исаенко*, Ю. К. Ковнеристый*,

Н. Ä. Палий*, В. Н. Тимофеев*

*Институт металлургии и материаловедения им. А.А. Байкова Российской академии наук, Москва **Воронежский государственный технический университет Поступила в редакцию 03.02.2003 г.

Исследовано влияние предварительной релаксации под действием термической (отжиг при температуре ниже температуры кристаллизации, Тотж < Ткр) и импульсной фотонной обработки (с энергией Еизл = 1-18 Дж/см^) на последующую кристаллизацию аморфных сплавов системы Fe-P-Si. Обнаружено повышение дисперсности структуры и твердости исследованных сплавов после высокотемпературного отжига (Тотж < Ткр) и импульсной фотонной обработки.

ВВЕДЕНИЕ

Для металлических стекол, получаемых при больших скоростях охлаждения расплава в исходном состоянии характерна высокая степень структурного беспорядка. Многие из них испытывают структурную релаксацию при температурах ниже температуры кристаллизации (Гкр), что вызывает резкое изменение физических свойств. При этом происходит изменение коэффициента диффузии, заметно изменяются упругие свойства, внутреннее трение и твердость аморфных сплавов (АС) [1].

Целью настоящей работы было изучение влияния релаксации на процесс кристаллизации АС, изменение размеров выделяющихся фаз и склонность к упрочнению. В работе использованы два метода, приводящие к структурной релаксации АС - термическая обработка (ТО) и импульсная фотонная обработка (ИФО) на установке УОЛП-1 [2].

МЕТОДИКА ЭКСПЕРИМЕНТА

Для исследования были выбраны два состава: Ёе82Р16812 (доэвтектический), для которого размер частиц выделяющегося фосфида железа был менее 50 нм, и Ёе78Р20812 (заэвтектический) с характерным размером частиц фазы Ёе3Р более 50 нм [3].

Сплавы для исследования готовили из железа (чистотой 99.94%), монокристаллического кремния (99.997%) и лигатуры Ёе -15.5 мас. % Р (с примесью углерода 0.19 мас. %) в дуговой печи с во-доохлаждаемым поддоном, затем сплавы закаливали на медном быстровращающемся диске при скорости охлаждения 10-106 К/с. Лигатуру Ёе-Р готовили восстановлением феррофосфора. Со-

гласно данным химического анализа, сплавы по составу были близки к заданным по шихте. Следует отметить, что из 34 составов быстрозакаленных сплавов (в интервале до 22 ат. % 81 и до 22 ат. % Р) в аморфном состоянии было получено 5, в аморфно-кристаллическом - 6 и в кристаллическом - 23.

Для исследования были использованы следующие методы: рентгеновской дифракции (Ёе^а- и СоА^-излучение) для фазового анализа, определения размера областей когерентного рассеяния (Ь) и размера частиц выделяющихся фаз (Ьф) по формуле Селякова-Шерера; ДТА (скорость нагрева 20 К/мин) и дифференциальной сканирующей калориметрии (ДСК) для определения Гкр АС и тепловыделения; измерения микротвердости при нагрузке 0.20 и 0.50 Н для оценки влияния ТО и ИФО на упрочнение сплавов; измерения внутреннего трения и модуля упругости для оценки происходящих при отжиге и релаксации превращений; а также просвечивающей электронной микроскопии для оценки изменений в микроструктуре сплавов и размера выделяющихся фаз. Наблюдения проводили на свежих сколах образцов.

Внутреннее трение (О-1) измеряли по методике [4] при относительной деформации не более 5 х 10-6, собственная резонансная частота (/) определялась в процессе измерения О-1. Относительная погрешность измерения О-1 составляла 1% при комнатной температуре и увеличивалась до 3-5% в области высоких температур. Относительная погрешность определения / составила 4%.

Для оценки модуля упругости (Е) использовали выражение, применяемое для тонких пленок и фольг:

E = (48лУ р /)/(а2/h2),

где f - собственная резонансная частота колебаний образца, Гц; l и h - длина и толщина образца, м; р - плотность, кг/м3; а = 1, 8551.

Сплавы отжигали в вакуумированных кварцевых ампулах при температурах от 370 К до 870 в течение 10 мин при каждой из температур.

ИФО проводили при удельной энергии падающего на образец излучения Еизл от 1 до 18 Дж/см2. Режим ИФО подбирали в соответствии с данными пластичности АС на изгиб (до начала охрупчи-вания). Этим пределом для АС Fe82P16Si2 было Еизл = 15 Дж/см2, а для АС Fe78P20Si2 - 18 Дж/см2.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

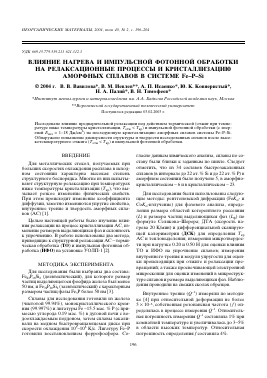

На рис. 1 приведены данные ДТА быстрозака-ленных сплавов системы Fe-P-Si , из анализа которых следует, что 4 АС кристаллизовались в одну стадию; остальные сплавы, находящиеся по составу на границе между аморфным и аморфно-кристаллическим состоянием, кристаллизовались в две и три стадии.

Оба исследованных АС после отжига при 770 К содержали три фазы: а-Fe, Fe3P и метастабиль-ную Fe2P, но отличались содержанием Fe3P:41 и 65 об. % Fe3P соответственно для Fe82P16Si2 и Fe78P20Si2. Отличались и температуры кристаллизации АС: сплав с 16 ат. % P кристаллизовался при 702 К, а с 20 ат. % P - при 670 К (при скорости нагрева 10 К/мин). Кроме того, первый сплав был более склонен к упрочнению при отжиге, чем второй [2].

Ранее было обнаружено превышение скорости роста фазы Fe3P по сравнению с фазой a-Fe [3], что ограничивало интервал существования нанокристаллических сплавов в системе Fe-P-Si. Однако в [5] показано, что легирование сплавов Fe-P-Si марганцем и ванадием, которые растворимы в фосфидах железа Fe3P и Fe2P, может способствовать снижению скорости роста фазы Fe3P.

На рис. 2 представлены результаты измерения микротвердости сплавов в зависимости от температуры отжига (Готж). Для обоих сплавов наблюдалось понижение микротвердости при Готж < Гкр, что, по-видимому, обусловлено происходящей при этом релаксацией. При Готж > Гкр микротвердость сплавов повышалась.

На вставке к рис. 2 приведена зависимость микротвердости АС от энергии ИФО, из которой следует, что сначала происходило повышение микротвердости обоих сплавов, а затем - ее снижение до значений, близких к Нам.

1 стадия кристаллизации

2 стадии кристаллизации J^ 3 стадии кристаллизации

oI о II • III

t-15

ф i

Я" 13 х

1

Fe 1 3 5 7 9 11 13 15 17 19 Si, ат.%

1 Fe78P20SÍ2

2 Fe82P16Si2

Рис. 1. Составы и данные ДТА сплавов на концентрационном треугольнике Бе-Р-81 (I - аморфный сплав, II - аморфно-кристаллический, III - кристаллический).

H, МПа

11000 10000 9000 8000 7000 6000 5000

H, МПа 7000 6000 5000

Ú

t

0 4 8 12 16 18

E

^изД'

Дж/см2

/ ' / I / / / / 1 I / /

§1 12

270 370 470 570

670 770

T K

отж

Рис. 2. Зависимости микротвердости сплавов Ре82Рхб312 (1) и Ре78Р20312 (2) от температуры отжига. На вставке - зависимость микротвердости АС от энергии ИФО.

На рис. 3 представлена зависимость размера областей когерентного рассеяния Ь от температуры отжига. Анализ данных показывает, что АС Ре78Р20812 обладает меньшими значениями Ь по

L, нм 2.7

2.5 2.3 2.1 1.9 1.7 1.5 1.3

702 K

670 K

270 370 470 570 670 770

T к

1 ОТЖ' JV

Рис. 3. Зависимости размера областей когерентного рассеяния (Ь) от температуры отжига АС Ре82Р16$12 (1) и Ёе78Р20812 (2).

сравнению с АС Fe82P16Si2. На кривых ЦГОТЖ.) наблюдается минимум или изменение наклона, что отражает происходящую релаксацию. При более высоких температурах отжига L увеличивается, но различие для обоих сплавов сохраняется.

Температура максимального упрочнения сплавов (ímax) составляла 770 К для АС Fe82P16Si2 и 710 К для АС Fe78P20Si2 [2]. Эти температуры были выбраны для высокотемпературных отжигов указанных АС, а также сплавов соответствующих составов после предварительного отжига при 520 К, либо после воздействия ИФО с Еизл = 1-18 Дж/см2.

На рис. 4 представлены фрагменты дифракто-грамм АС Fe82P16Si2 после различных отжигов и ИФО (Со^-излучение). Анализ данных рис. 4 показал, что кристаллизация сплава доэвтектичес-кого состава происходила преимущественно с выделением a-Fe. При всех режимах обработки фазовый состав сплавов оставался неизменным: a-Fe, Fe3P и следы Fe2P в отсутствие фазы Fe3C, видимо, за счет растворения углерода в a-Fe.

Предварительный отжиг при 520 К и ИФО с последующим высокотемпературным отжигом приводил к снижению размера частиц фаз a-Fe и Fe3P (табл. 1). Размер частиц выделившейся фазы a-Fe оценивали по уширению рефлекса 110, а Fe3P - рефлексов 321, 112 и 421.

На рис. 5 представлены фрагменты дифракто-грамм АС Fe78P20Si2 после различных отжигов и ИФО (Со^-излучение). Анализ данных рис. 5 показал, что кристаллизация АС заэвтектического состава происходила преимущественно с выделени-

ем о a-Fe • Fe3P

• ••

20

25

30

6, град

Рис. 4. Фрагменты дифрактограмм сплава Ре82Р16$12 после отжига при 770 К (1), двух отжигов при 520 и 770 К (2), а также после ИФО с £изл = 2.8 (3) и

2

15 Дж/см2 (4) и отжигов при 770 К.

ем Fe3P, также наблюдали выделения фазы a-Fe. Заметим, что кристаллизация сплава с 20 ат. % Р происходила с образованием значительного количества метастабильной фазы Fe2P. Интенсивность рефлекса 111 Fe2P была максимальна при следующем режиме: ИФО с Еизл = 18 Дж/см2 с последующим отжигом при 710 К, т.е. после предварительной релаксации сплава. Происходило также изменение интенсивности рефлекса 321 фазы Fe3P. После отжига при 710 К она была максимальной, при других режимах снижалась, а интенсивность рефлексов 112 и 411 возрастала. Можно предположить, что предварительная релаксация приводила к снятию напряжений в АС. Размер частиц фазы a-Fe в АС с 20 ат. % P не удалось оценить вследствие наложения рефлексов.

Анализ влияния ИФО и отжига при 710 К на размеры частиц фазы Fe3P показал, что снижение напряжений в АС способствует уменьшению скорости роста фазы и измельчению структуры.

I

2

3

4

Таблица 1. Влияние релаксации на размер частиц фаз, выделившихся при отжиге (т = 10 мин), в АС Бе-Р-81

£изл, Дж/см2 Т К 1 отж' ^ нм Еизл, Дж/см2 Т К отж нм

a-Fe Fe3P a-Fe Fe3P

Fe82P16Si2 Fe78P20Si2

- 770 41 49 - 710 35 62

2.8 770 46 54 2.8 710 - 41

- 520 + 770 40 46 - 520 +710 - 43

15 770 35 44 18 710 - 41

Минимальные ра

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.