УДК 669-422.11

ВЛИЯНИЕ СОДЕРЖАНИЯ И ФОРМ ПРИСУТСТВИЯ ПРИМЕСЕЙ, НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ НА МЕТАЛЛУРГИЧЕСКОЕ КАЧЕСТВО РЕССОРНО-ПРУЖИННЫХ СТАЛЕЙ

© Зайцев Александр Иванович1, д-р физ.-мат. наук, e-mail: aizaitsev@mtu-net.ru;

Степанов Алексей Борисович 1, e-mail: alxstp07@gmail.com; Сарычев Борис Александрович2, канд. техн. наук, e-mail: sarychev.ba@mmk.ru;

Дзюба Антон Юрьевич2, e-mail: dzyuba.ay@mmk.ru; Шапошников Николай Георгиевич1, канд. хим. наук, e-mail: nicolas-shaposhnikov@rambler.ru 1ФГУП «ЦНИИчермет им. И.П. Бардина». Россия, Москва 2ОАО «ММК». Россия, Магнитогорск Статья поступила 03.03.2015 г.

Выполнено детальное исследование влияния содержания и форм присутствия примесей, неметаллических включений на качественные характеристики рессорно-пружин-ных сталей типа 60С2ХА. Установлено, что для гарантированного предупреждения возможности формирования дефекта «газовый пузырь» необходимо ограничить в стали содержание газообразующих элементов: [Н] < 3,5 ррт, [Ы] < 60 ррт, [О] < 11 ррт и [С] < 0,54%. Показано, что на формирование таких дефектов наиболее интенсивное влияние оказывает содержание водорода в стали. Для повышения степени чистоты стали по неметаллическим включениям целесообразно производить металлический полупродукт с повышенной концентрацией углерода и пониженным (200-400 ррт) содержанием активного кислорода, использовать предварительную присадку углеродсо-держащих материалов, использовать дробную подачу марганец- и кремнийсодержащих ферросплавов по режиму, обеспечивающему формирование жидкоподвижных легко удаляемых силикатных включений. Дополнительный эффективный прием - использование двухслойных ассимилирующих шлаковых покрытий в промежуточном ковше. Для получения высоких качественных характеристик проката необходимо ограничить суммарное содержание Бп, РЬ, и 2п в пределах не более 0,008-0,013%, а также использовать определенный температурно-скоростной режим непрерывного литья заготовок. При этом оптимальная величина перегрева стали в промежуточном ковше относительно температуры ликвидус составляет 23-30 оС. Получено экспериментальное подтверждение адекватности сформулированных принципов и эффективности разработанных технологических приемов.

Ключевые слова: рессорно-пружинные стали; ковшовая обработка; непрерывная разливка; примеси; неметаллические включения; дефекты; служебные свойства; качественные характеристики.

На сегодня можно констатировать существенное отставание сортового проката из рессорно-пружинных сталей отечественного производства от лучших мировых аналогов по комплексу показателей служебных свойств и особенно качественным характеристикам. В результате готовые изделия - упругие элементы -имеют значительно более низкий ресурс эксплуатации. Испытания на выносливость (усталостную прочность) пружин, как правило, завершаются при достижении 450 000 циклов, а часто и 150 000-

280 000 циклов вместо требуемого показателя — не менее 1 млн циклов. Это приводит к существенному снижению надежности компонентов автомобильной, транспортной, машиностроительной, приборной и других видов техники, необходимости остановки, ремонта и в результате - к существенным потерям.

При эксплуатации в хороших дорожных условиях (асфальтовое покрытие) долговечность рессор магистральных грузовиков составляет 100-150 тыс. км пробега, а в плохих условиях (грунтовые дороги, работа на стройках) она снижается вдвое. Масса подвески с листовыми рессорами составляет существенную часть массы конструкции автомобиля: около 200 кг в грузовом автомобиле среднего тоннажа и до 500 кг в 40-45-местном автобусе. Аналогичное соотношение характерно для многих машин и механизмов, используемых в машиностроении, горнодобывающей и других отраслях промышленности. В связи с этим, безусловно, актуальной задачей является принципиальное повышение показателей металлургического качества рессор-но-пружинных сталей.

Выполненные детальные исследования дефектов металла непрерывнолитой заготовки (НЛЗ), проката и готовых изделий из рессорно-пружинных сталей позволили сформулировать основные требования к сталеплавильной технологии их производства [1]. Прежде всего, они должны быть направлены на снижение газонасыщенности металла, содержания легкоплавких примесей и защиту от окисления при непрерывном литье заготовок. Исследованию влияния указанных факторов

на качественные характеристики сортового проката из рессорно-пружинных сталей и посвящена настоящая работа.

Уровень газонасыщенности металла обусловливает возможность возникновения дефекта классифицируемого как газовый пузырь. Для предотвращения этого негативного явления необходимо рассмотреть и выполнить анализ процессов и параметров, отвечающих за формирование газовых пузырей. Пренебрегая возможностью маловероятного образования СО в металле с содержанием активного кислорода порядка тысячных долей процента, условие появления газовых пузырей можно представить следующим образом:

Рн2+ Pn2+ Peo * Ратм + Рф (!)

где Рн/ Pn2 Peo - парциальное давление; ратм - атмосферное давление над зеркалом металла, Рф -ферростатическое давление столба металла, 2а/г - капиллярное давление, обусловленное поверхностным натяжением а на поверхности раздела металла и газа, атм, r - радиус сферического газового пузыря.

Из трех слагаемых, входящих в правую часть соотношения (1), два - ратм и 2а/г для пузырей одинакового размера и стали заданного химического состава - имеют примерно постоянное значение, поэтому сумма слагаемых в правой стороне неравенства в основном определяется ферростатическим давлением и по результатам выполненных оценок [2] находится в диапазоне 1,03-1,06 атм. Реальная сумма рассматриваемых термов может быть больше из-за некоторой неопределенности вклада слагаемого 2а/г, зависящего, кроме состава, и от присутствия неметаллических включений, которые могут служить центрами зарождения пузырьков газа. Необходимо отметить, что приведенная выше минимальная величина (1,03-1,06 атм) суммы слагаемых правой части неравенства (1) позволяет с некоторым запасом определить условия предотвращения возможности образования газовых пузырей, по сравнению с тем, что будет наблюдаться на практике. Действительно, формирование газового пузыря возможно при достижении суммарного давления газов (Н2, N2 и СО) величины внешнего давления (атмосферного, ферростатического и капиллярного). В свою очередь, равновесные парциальные давления Н2, N2 и СО связаны с химическим составом металла и определяются протеканием следующих реакций:

lk}=[N],

^{С0} = [С]+[0].

(3)

(4)

Поскольку концентрации рассматриваемых компонентов в стали достаточно малы, их активность можно выразить по отношению, характерному для бесконечно разбавленных растворов в системе сравнения по Генри [3], а коэффициенты активности принять равными единице (/м = 1). В таком случае для реакций (2) - (4) справедливы следующие уравнения:

(5)

(6)

[О] = Кнрсо/[С], (7)

где Кн, Кк, КСО - константа равновесия соответствующей реакции из (2) - (4).

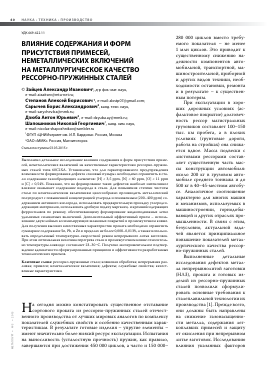

Зависимость растворимости азота и водорода в жидком и твердом железе от температуры (рис. 1) [2] показывает, что в расплаве она значительно выше, чем в твердом металле и скачкообразно изменяется при фазовых превращениях. Следовательно, при высоких концентрациях азота и водорода (см. рис. 1) в жидком металле в процессе его кристаллизации неизбежно будет происходить выделение газа с образованием пузырей. Реальные концентрации рассматриваемых компонентов в современных сталях, как правило, значительно ниже (азота до 0,01%, водорода до 0,0008%), причем азот может быть связан в устойчивые нитриды присутствующими нитри-дообразующими элементами (И, А1, V и др.), что понижает его термодинамическую активность. С другой стороны, при кристаллизации стали в результате протекания процессов ликвации содержание рассматриваемых компонентов в расплаве повышается, что стимулирует возникновение газовых пузырей. Оценку влияния указанного

50 40

а

I 30 Е 20 10

500 400

а

300 а 200 2 100

600 800 1000 1200 1400 1600 1800

т, °с

Рис. 1. Температурная зависимость растворимости водорода и азота в жидком и твердом железе

0,5

0,52

0,54 0,56 [С], мае. %

0,58

0,6

8

8 7 ср 7

ср § 6

5

[Ы] 40 ррт

0,5

0,52

0,54 0,56 [С], мае. %

0,58

0,6

Рис. 2. Зависимость критического для образования газовых пузырей содержания растворенного в металле кислорода от химического состава стали (а - [Н] = 3,5 ррт; б - [Н] = 7 ррт)

обстоятельства производили в соответствии с упрощенными соотношениями [2]

к]

Н

(1-0,73^)

; р Н= 1,98-10-3[И.]2 ррт, (9)

к]=

к] .

(1-0,73^)

; р = 4,92-10-6[И.]2 ррт, (10)

[С£]= рсо= 0,05[С£][0] ррт, (11)

1 (1-0,8^) С0 А

где Н0, Ы0, С0 - исходные концентрации в металлическом расплаве, Н£, С£ - концентрации у фронта кристаллизации, Р - объемная доля твердой фазы в стали в жидко-твердом состоянии. В соответствии с соотношениями (1) - (11) произведен расчет условий формирования газовых пузырей в сталях типа 60С2ХА, марочный состав которых представлен ниже (мас. %): С 0,51-0,59; 1,20-1,60; Мп 0,6-0,8; Р < 0,02; Б < 0,015; Сг 0,60-0,80; N <0,10; Си <0,15; V <0,005; А1 <0,025; Мо <0,05; N <0,008; Л8 <0,02; Бп <0,015.

Расчет производили для некоторой критической величины Р = 0,75 для различных значений [С], [И], [ЭД, [О] и усредненной соответствующей температуры ликвидус Т = 1753 К (рис. 2). Формирование газовых пузырей, как правило, облегчается в жидко-твердом состоянии вследствие насыщения жидкой стали растворенными газообразными примесями и углеродом. Вычисления

выполняли для минимального и максимального содержания водорода, обычно получаемого при реализации современных технологий ковшовой обработки металла.

Полученные результаты (см. рис. 2) свидетельствуют о разной степени влияния анализируемых компонентов на возможность образования газовых пузырей. Видно, что содержание водорода в металле оказывает максимальное влияние на возможность зарождения газовых пузырей. Увеличение [И] с 3,5 до 7 ррт заметно расширяет область составов стали, где суммарное парциальное давление рассматриваемых газообразных примесей превышает критич

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.