УДК 669.15-194:669-419.4

ВЛИЯНИЕ СОСТАВА, СТРУКТУРНОГО СОСТОЯНИЯ, ТЕХНОЛОГИИ ПРОИЗВОДСТВА НА СЛУЖЕБНЫЕ СВОЙСТВА ВЫСОКОПРОЧНОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ОСНОВНОГО СЛОЯ БИМЕТАЛЛА

© Зайцев Александр Иванович, д-р физ.-мат. наук, e-mail: aizaitsev@mtu-net.ru;

Родионова Ирина Гавриловна д-р техн. наук, e-mail: igrodi@mail.ru; Павлов Александр Александрович, канд. техн. наук, e-mail: bimt@rambler.ru;

Шапошников Николай Георгиевич1, канд. хим. наук, e-mail: nicolas-shaposhnikov@rambler.ru;

Гришин Александр Владимирович, младший научный сотрудник, e-mail: cpmc@yandex.ru

ФГУП «ЦНИИчермет им. И.П. Бардина». Россия, Москва Статья поступила 24.04.2015 г.

Выполнено детальное исследование влияния состава, структурного состояния, выделений избыточных фаз и технологических параметров производства на показатели служебных свойств высокопрочной низкоуглеродистой стали основного слоя биметалла. Для разрабатываемых низкоуглеродистых высокопрочных сталей первостепенное значение имеют механизмы упрочнения, связанные с формированием карбонитридных выделений разной дисперсности, а присутствие прочных структурных составляющих имеет второстепенное значение. Одновременного повышения прочностных характеристик и получения хорошей свариваемости стали можно достичь путем некоторого повышения содержания углерода, использования сбалансированной системы микролегирования при снижении концентраций марганца, хрома, никеля, меди и эффективном легировании бором. Показано, что возможность достижения высоких прочностных характеристик разрабатываемой низкоуглеродистой стали при относительно низких скоростях охлаждения создает благоприятные условия для получения плакированного проката с высоким и стабильным комплексом механических и других служебных свойств, показателей качества.

Ключевые слова: высокопрочные низкоуглеродистые стали; состав; структурное состояние; выделения избыточных фаз; механизмы упрочнения; технологические параметры; механические и служебные свойства; плакированный прокат.

Создание новых объектов техники в энергетике, химической, нефтехимической, нефтеперерабатывающей и ряде других отраслей промышленности требует использования принципиально новых хорошо свариваемых металлических материалов, одновременно обладающих предельно высокими трудно сочетаемыми показателями коррозионной стойкости, прочности, пластичности, вязкости, хладостойкости и других служебных свойств. Оптимальным направлением решения сформулированной проблемы является разработка высокопрочных низкоуглеродистых сталей, плакированных коррозионностойкими сталями аустенитного или ферритно-го классов [1]. Однако полученный прокат из низкоуглеродистой стали [1] при высоких прочностных характеристиках (временное сопротивление на уровне 850 Н/мм2) характеризуется некоторы-

ми ограничениями по свариваемости из-за относительно высокого значения углеродного эквивалента Сэ = 0,497%. К тому же зафиксирована некоторая нестабильность показателей механических свойств [1]. С целью определения возможности снижения С , в том числе и

э

путем уменьшения концентрации углерода, а также анализа вкладов различных механизмов упрочнения в получаемый комплекс прочностных свойств в настоящей работе выполнено исследование влияния химического состава на указанные характеристики.

Как свидетельствуют результаты работ [1, 2], основные механизмы, обеспечивающие получение высоких прочностных характеристик проката из низкоуглеродистых сталей, связаны:

- с формированием определенного структурного состояния стали бейнитного типа, включающего игольчатый феррит, ферритный бейнит, мар-тенситно-аустенитную (М/А) структурную составляющую;

- с получением мелкозернистой структуры квазиполигонального или игольчатого феррита с высокой плотностью дислокаций и наноразмерными карбидными, карбонитридны-ми выделениями, вызывающими дисперсионное твердение. Такие выделения могут образовываться в процессе охлаждения полосы как на межфазных границах при полиморфном превращении благодаря резкому снижению растворимости компонентов, так и в феррит-ной области после смотки полосы в рулон.

Преимущество первого механизма состоит в возможности получения стабильного комплекса механических ха-

рактеристик. Тем не менее, он обладает и рядом недостатков. Прежде всего, требуемое высокое содержание легирующих элементов, помимо увеличения стоимости проката, приводит к повышению углеродного эквивалента, а следовательно, к снижению свариваемости. Необходимость использования высокой скорости охлаждения и низкой температуры смотки полосы в рулон создает определенные затруднения при реализации процесса термодеформационной обработки на ряде непрерывных широкополосовых прокатных станов. Кроме того, формирование в процессе охлаждения проката неравновесных структур приводит к повышенному уровню напряжений, что затрудняет достижение все возрастающих требований по плоскостности проката.

При реализации второго механизма условия формирования мелкозернистой структуры и большого количества наноразмерных выделений состоят в следующем:

- прокатка стали в чистовой группе клетей в температурном интервале отсутствия рекристаллизации деформированного аустенита, при этом толщина раската должна не менее чем в 3,5-5 раз превышать конечную толщину проката;

- получение необходимого содержания микролегирующих элементов в твердом растворе после окончания прокатки;

- окончание прокатки при температурах, близких к температуре полиморфного превращения;

- высокая скорость охлаждения стали перед смоткой полосы в рулон.

Выполнение всех перечисленных условий требует точного соблюдения большого числа технологических параметров, что связано с определенными трудностями в условиях массового производства и, следовательно, осложняет получение проката со стабильным комплексом свойств. Тем не менее, рассматриваемый подход имеет ряд очевидных преимуществ, в том числе связанных с возможностью использования значительно более экономичных систем легирования, более простых для реализации на существующем оборудовании

режимов термодеформационной обработки, которые хорошо совместимы с параметрами прокатки сталей плакирующего слоя. Поэтому такой подход представляется более перспективным для разработки химического состава и технологии производства высокопрочной низкоуглеродистой стали, используемой в качестве основного слоя плакированного проката.

Для решения поставленной задачи выполнено исследование сталей разного состава (табл. 1), выплавленных в условиях лаборатории в открытой индукционной печи вместимостью 8 кг под слоем шлака. Химический состав исследованных сталей различается, в первую очередь, по содержанию углерода, молибдена и микролегирующих элементов (И, ЫЬ, V), а по сравнению с составом стали, изученной в работе [1], более низким содержанием углерода, марганца, хрома. Следует отметить предельно низкое, даже для металла конвертерной выплавки, содержание углерода в сталях составов 1 и 3, а также относительно низкое содержание ниобия в сталях составов 2 и 4. В составе стали 4 присутствует бор, как и в ранее исследованной стали [1]. В результате расчета углеродного эквивалента полученных сталей (см. табл. 1) установлено, что он изменяется в пределах от 0,36 до 0,42, что должно обеспечить удовлетворительную свариваемость всеми способами сварки.

У полученных слитков массой 7 кг и размерами 70x87x175 мм удаляли донную и прибыльную части. Далее слитки прокатывали на промежуточную толщину 28 мм по режиму: нагрев 1200 °С, температура окончания прокатки не ниже 800 °С. Экспериментальную прокатку полученного подката на конечную толщину 6 мм производили по следующему режиму: температура нагрева «1200 °С, температура окончания прокатки «730-840 °С, температура смотки полосы в рулон «512-620 °С. Процессы, происходящие при смотке полосы в рулон, имитировали путем помещения полученного проката после прокатки и ускоренного охлаждения в печь с температурой, соответствующей заданной температуре смот-

Таблица 1. Химический состав исследованных сталей, мас. %

Номер варианта C Si Mn P S & № Мо Al ТС V № B N С э

1 0,047 0,28 1,53 0,003 0,005 0,035 0,26 0,089 0,28 0,051 0,11 - 0,06 - 0,004 0,36

2 0,062 0,175 1,54 0,003 0,004 0,019 0,25 0,11 0,26 0,06 0,039 0,06 0,033 - 0,004 0,38

3 0,037 0,175 1,71 0,003 0,004 0,024 0,26 0,1 0,3 0,045 0,035 0,068 0,095 - 0,004 0,39

4 0,066 0,12 1,61 0,003 0,004 0,021 0,26 0,16 0,26 0,05 0,1 0,044 0,021 0,004 0,004 0,40

5 0,062 0,23 1,85 0,003 0,005 0,027 0,26 0,033 0,28 0,05 0,07 0,085 0,076 - 0,004 0,42

Таблица 2. Параметры прокатки сталей выбранных составов и механические свойства горячекатаного проката

Номер образца Температура, °С Скорость охлаждения, °С/с Механические свойства а„„ / а , МПа 0,2 в

начала прокатки Тнп окончания прокатки Ткп смотки Тсм по окончании прокатки после отпуска при 620 °С

1-1 1025 840 560 10 548-557 / 623 677 / 734

2-1 1030 840 512 20 567 / 632 731 / 773

3-1 1100 779 520 100 540 / 624 622 / 673

3-2 1070 840 590-620 15 582 / - - / -

4-1 1075 780 518 100 634 / 718 792 / 809

4-2 1050 838 595-610 15 668 / - - / -

5-1 1050 730 528 15 555-556 / 646 711 / 774

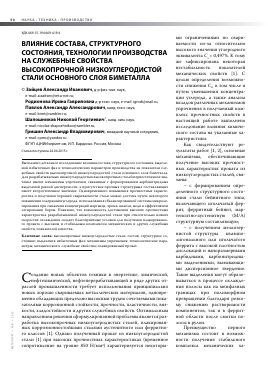

■ с и ов: после отпуска: ® о02 с ов Рис. 1. Прочностные свойства образцов проката из сталей экспериментальных плавок до и после проведения отпуска

ки, с последующим охлаждением вместе с печью. При этом варьировали также скорость охлаждения стали после окончания прокатки до температуры смотки.

От полученных полос отбирали пробы и изготавливали образцы для механических испытаний и исследования микроструктуры. Механические свойства определяли на плоских образцах размерами 6x20x200 мм при испытании на разрыв на машине 1ш11Гоп-1185. Результаты испытаний и параметры прокатки представлены в табл. 2.

Как следует из данных табл. 2, увеличение скорости охлаждения от температуры окончания прокатки до температуры смотки полосы в рулон до 100 °С/с для стали с низкими температурами окончания прокатки и смотки привело не к увеличению, а к снижению прочностных характеристик. Полученный результат, с одной стороны, является довольно неожиданным с позиций тради

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.