УДК 621.9.048.4

ВЛИЯНИЕ ВТОРИЧНОЙ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИМИ МАТЕРИАЛАМИ НА СВОЙСТВА ТИТАНОВЫХ СПЛАВОВ

© Стрелец Антонина Васильевна, Коломиец Ирина Анатольевна, Левашов Евгений Александрович, д-р техн. наук, проф.; Кудряшов Александр Евгеньевич, канд. техн. наук, ст. науч. сотр.; Еремеева Жанна Владимировна, канд. техн. наук, доцент ФГОУ ВПО «Национальный исследовательский технологический университет «МИСиС». Россия, 119049, Москва, Ленинский пр., 4. Тел.: + 7 (495) 647 23 09, е-mail: press@misis.ru

Статья поступила 16.09.2009 г.

В Научно-учебном центре самораспространяющегося высокотемпературного синтеза МИСиС-ИСМАН исследованы структура и свойства двухслойных электроискровых покрытий на титановом сплаве ОТ4-1, нанесенных последовательно СВС-электродным материалом СТИМ-2 (Т1С-20% N1) (первичная обработка) и рядом различных углеродсодержащих материалов (вторичная обработка). Установлено, что обработка поверхности углеродсодержащими материалами снижает коэффициент трения, способствует повышению износо- и жаростойкости образцов из титанового сплава.

Ключевые слова: самораспространяющийся высокотемпературный синтез (СВС); электроискровое легирование (ЭИЛ); углеродсо-держащие материалы; трибологические свойства; жаростойкость; износостойкость; коэффициент трения; электродный материал; рентгенофазовый анализ.

Высокопрочные титановые сплавы находят широкое применение в авиационном машиностроении и автомобилестроении в связи с уникальным сочетанием низкой плотности с высокими значениями прочности, ударной вязкости, трещиностойкости, коррозионной стойкости. Однако при всех своих достоинствах титановые сплавы имеют низкие значения твердости и износостойкости поверхности, склонность к задирам при трении под нагрузкой. Это требует разработки и применения эффективных механизированных технологий модифицирования поверхности.

В настоящее время для нанесения защитных покрытий наиболее актуальны методы, основанные на использовании концентрированных потоков энергии. К таким методам относится электроискровое легирование (ЭИЛ) металлических поверхностей. Вторичная обработка электроискровых покрытий углеродсодержащими материалами позволяет снизить шероховатость и коэффициент трения, а также повысить износостойкость покрытий.

Цель исследования - изучение структуры и свойств двухслойных покрытий на титановом сплаве ОТ4-1, нанесенных СВС-электродным материалом СТИМ-2 и рядом различных углеродсодержащих электродов. В качестве расходуемых электродных материалов (анодов) использовали СВС-электродный материал на основе Т1С-20% №. В качестве углеродсо-держащих электродов использовали различные материалы на основе искусственного графита (табл. 1).

Материалом подложки для осаждения покрытий служил титановый сплав марки ОТ4-1. Размеры образцов для исследований 10x10x5 мм. Покрытия наносили на воздухе на универсальном стенде АНег-Ме1а1 2002, позволяющем управлять энергетическими параметрами электроискровой обработки путем изменения частоты выходных импульсов, их длительности, амплитуды тока в большом диапазоне. Параметры импульсных разрядов при использовании электрода СТИМ-2 и графита: /=170 А, т=60 мкс, /в=800 Гц, /э=600 Гц.

Таблица 1. Использованные углеродсодержащие материалы

Материалы покрытия

Применение

Силицированный композиционный материал Пирографит

Крупнозернистый графит Углеродный графитизированный материал, пропитанный сплавом олово-свинец Графит особо чистый (ОЧ) (производство Германии)

Трехмерный композиционный материал (30)

Мелкозернистый плотный графит (МПГ)

Двухмерный композит КУУМ Антифрикционный с добавками НИГРАН Антифрикционный с добавками ХИМАНИТ

Металлургическая, химическая и нефтехимическая промышленность Ядерная энергетика, химическая промышленность Нагреватели и экраны, тигли

Детали узлов трения для сухого, полусухого и жидкого трения

Лодочки, тигли, технологическая оснастка для получения полупроводниковых приборов

Военная авиация, ракетно-космическая техника, производство спортивного инвентаря, автомобильная и легкая промышленность Контейнеры для плавки полупроводниковых материалов, кристаллизаторы, электроды-инструменты, пресс-формы из различных сталей

Авиационная промышленность, ракетостроение, металлургия

Детали узлов трения машин, приборов и агрегатов, работающих без смазки

Таблица 2. Фазовый состав двухслойных ЭИЛ-покрытий на титановом сплаве ОТ4-1

Фаза Структурный тип Объемная доля, % Массовая доля, % Периоды решетки, нм

Покрытие: СТИМ-2 + пироуглерод

a-Ti (type A3) hP2/1 7 7 а = 0,2970, с = 0,4687

Ti (C,N) (type B1) cF8/2 8 23 8 28 а = 0,4263

Ti C (type B1) hP4/1 cF8/2 20 42 10 47 а = 0,4319

Покрытие: СТИМ-2 + ЭБ-композит

a-Ti (type A3) hP2/1 9 8 а = 0,2950, с = 0,4666

Ti (C,N) (type B1) cF8/2 8 21 8 24 а = 0,4267

Ti C (type B1) hP4/1 cF8/2 8 54 4 56 а = 0,4318

Покрытие: СТИМ-2 + графит, пропитанный Pb-Sn

a-Ti (type A3) hP2/1 8 7 а = 0,2952, с = 0,4665

Ti (C,N) (type B1) cF8/2 11 30 11 32 а = 0,4250

Ti C (type B1) hP4/1 cF8/2 15 29 7 29 а = 0,4295

Pb Ti4 (type D0.19) Sn-Pb (type A5) cF4/1 hP8/3 tI4/1 2 4 1 6 6 2 а = 0,5953, с = 0,4758 а = 0,6069, с = 0,3572

Таблица 3. Фазовый состав образцов из титанового сплава ОТ4-1 с двухслойными ЭИЛ-покрытиями после испытания на жаростойкость

Фаза Структурный тип Объемная доля, % Массовая доля, % Периоды решетки, нм

Покрытие: СТИМ-2 + силицированный граф ит

TiO2 (рутил, type C4) P-Ti (type A2) tP6/1 cI2/1 80 1 78 1 а = 0, 4592 с = 0,2960 а = 0,3275

NiTiO3(type D5.1) cF8/2 hR10/1 11 3 13 4

a-Ti (type A3) hP16/2 hP2/1 3 2 3 1 -

Покрытие: СТИМ-2 + пироуглерод

Ti02 (рутил, type C4) tP6/1 91 89 а = 0,4593, с = 0,2960

NiTiO3 (type D5.1) hR10/1 9 11 а = 0,5032, с =1,3809

Покрытие: СТИМ-2 + 3D композит

TiO2 (рутил, type C4) NiTiO3 (type D5.1) tP6/1 hR10/1 97 3 96 4 а = 0,4592, с = 0,2959 а = 0,5033, с =1,3821

Съемку рентгеновских спектров проводили на автоматизированном дифрактометре марки ДРОН с использованием монохроматизированного Си-Ка излучения (длина волны излучения 0,154178 нм). Съемку вели по точкам (шаговое сканирование) в интервале углов 26 10о-110°, шаг съемки составлял 0,1°, экспозиция 2 с [1].

Жаростойкость покрытий оценивали по привесу окисленных на воздухе образцов в электропечи марки

SNOL 7,2/1200 (Литва). Образцы помещали в алундовые тигли, которые были установлены на одну платформу. Исследования проводили при 750 °С, продолжительность эксперимента 51 ч. Привес образцов определяли на аналитических весах марки KERN-770 с точностью 105 г.

Коэффициент трения покрытий определяли с помощью трибометра фирмы CSM Instruments (Швейцария) по схеме ball-on-disk [2]. В качестве контртела использовали шарики из сплава WC-6% Co, диаметром 3 мм. Линейная скорость образцов с покрытием составляла 10 см/с, нагрузка - 5,0 Н. Значения коэффициента трения в зависимости от длины пробега контртела обрабатывали непрерывно на компьютере при помощи программы Instrum Х. Длина пробега контртела по покрытию составляла 150 м.

Износостойкость покрытий измеряли на оптическом профи-лометре Veeco WYKO NT 1100. Критерием износостойкости образцов являлась глубина дорожки износа после трибологи-ческих исследований.

Проведенным рентгенофа-зовым анализом (РФА) установлено, что титановый сплав ОТ4-1 (материал подложки) состоит из одной фазы a-Ti. В результате ЭИЛ-обработки титанового сплава ОТ4-1 электродным материалом СТИМ-2 (однослойное покрытие) в сформированном покрытии наблюдаются следующие фазы: свободный титан (a-Ti; материал подложки), высокотемпературная модификация титана p-Ti, а также карбонитрид титана Ti(C, N) и карбид титана TiC (табл. 2). Как видно, в покрытиях наблюдается свободный титан, карбонитрид титана, карбид титана, а также свободный графит в количестве 4-10%.

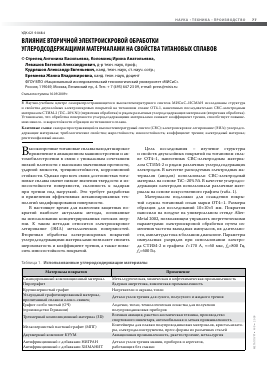

Результаты исследований на жаростойкость приведены на рисунке. Максимальную скорость окисления 26,9 и 26,6 г/м2 после 51-ч эксперимента имеют, соответственно, образец с покрытием, нанесенным электродами СТИМ-2 + пироуглерод и образец без покрытия из титанового сплава ОТ4-1. Мини-

3

Таблица 4. Результаты трибологических испытаний ЭИЛ-покрытий (Р = 5 ^

10 15 20 25 30 35 40 45 50 55 ч

- 3Б композит

- силицированный электродный материал

-графит, пропитанный Бп-РЪ

мелкопористый графит

- пироуглерод

- двухмерный композит

крупнозернистый - -•- - графит 04 графит (Германия)

—9— нигран --♦■- химонит

-□ - СТИМ-2 - - ОТ4-1

Зависимость изменения массы образцов от времени выдержки в печи при Т=750 °С

мальную скорость 11,9 г/м2 окисления имеет образец с покрытием, нанесенным последовательно электродами СТИМ-2 и силицированным графитом.

Применение вторичной обработки углеродсодер-жащими материалами способствует тому, что в порах покрытий остается свободный углерод, который и защищает покрытие от высокотемпературного воздействия. В то же время, вторичная электроискровая обработка углеродсодержащими материалами способствует повышению пористости покрытий, что после выгорания углерода приводит к увеличению скорости окисления ЭИЛ-покрытия.

Результаты РФА титанового сплава ОТ4-1 (материал подложки) после окисления на воздухе в течение 51 ч показали, что в поверхностном слое образца наблюдаются две фазы: оксид титана (рутил) и следы нитрида титана (1%).

После окисления на воздухе образца с покрытием, нанесенным электродом СТИМ-2, в поверхностном слое наблюдаются следующие фазы: оксид титана (рутил), карбонитрид титана, двойной оксид никеля и титана №ТЮ3. Количество оксидов в образце достигает 97%.

Во всех двухслойных покрытиях отсутствуют фазы с содержанием углерода, что свидетельствует о выгорании углерода в результате продолжительного высокотемпературного воздействия. Фазовый состав двухслойных покрытий приведен в табл. 3.

Электродный материал Углеродсодержащий электрод (вторичная обработка) К тр (конечный) Пробег контртела, м

ОТ4-1 (образец без покрытия) - 0,53 3

- 0,47 9,1

ХИМОНИТ 0,20 150

НИГРАН 0,21 150

СТИМ-2 Пирографит 0.23 150

КУУМ 0,22 150

ЗБ-композиционный материал 0,46 150

В ходе трибологических испыта

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.