НЕФТЕХИМИЯ, 2009, том 49, № 1, с. 104-110

УДК 541.128:546.98

ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ БЕНЗОЛА И ФЕНОЛА НА МЕЗОПОРИСТЫХ МОЛЕКУЛЯРНЫХ СИТАХ МСМ-41, МОДИФИЦИРОВАННЫХ СОЕДИНЕНИЯМИ Fe И Co

© 2009 г. С. В. Сиротин, И. Ф. Московская

Московский государственный университет имени М.В. Ломоносова, химический факультет E-mail: SVSirotin@phys.chem.msu.ru; IFMoskovskaya@phys.chem.msu.ru Поступила в редакцию 10.07.2008 г.

Синтезированы и исследованы наноструктурированные (I) Fe2O3 и Co3O4, стабилизированные в мезопо-рах сита МСМ-41, и иммобилизованные (II) FeCl2, Fe(acac)3 и FePc на поверхности сита МСМ-41, функ-ционализированного 3-аминопропилтриэтоксисиланом (3-АПТЭС). Полученные материалы охарактеризованы методами элементного анализа, ТПВ-Н2, РФА, ИК- и электронной спектроскопии, а также низкотемпературной адсорбции N2. Каталитическую активность оценивали в реакции жидкофазного окисления бензола и фенола пероксидом водорода. Катализаторы (I) проявили невысокую активность в окислении бензола, в то время как образцы (II) являются активными в окислении фенола.

Одной из задач современного окислительного катализа является поиск дешевых и эффективных катализаторов селективного окисления бензола в фенол и дигидроксибензолы. В промышленности фенол получают преимущественно кумольным методом, имеющим ряд недостатков, среди которых многостадийность и неэкологичность. Альтернативу кумольному методу мог бы составить одностадийный процесс гидроксилирования бензола, реализованный на гетерогенных катализаторах. Первые попытки создать такой катализатор относятся к 1980-ым годам, когда было реализовано окисление бензола N2O на V2O5, MoOз и WOз, нанесенных на оксиды алюминия, кремния, титана и магния [1]. Позже было показано, что лучшими катализаторами газофазного окисления бензола посредством N2O являются Fe-содержащие цеолиты ZSM-5 [2-3].

Не меньший интерес представляет окисление бензола и фенола в жидкой фазе. В этом случае в качестве окислителя возможно использование пе-роксида водорода. Чтобы снять диффузионные ограничения для реагирующих молекул и продуктов реакции, на структуру носителя накладываются определенные требования к размеру его пор. В связи с этим в качестве носителя представляется удобным использовать силикатный материал МСМ-41 сферической модификации с уд. поверхностью более 800 м2/г и размером пор от 20 до 100 А, а также узким распределением пор по размерам. Сферическая модификация кристаллитов, размер которых составляет около 1 мкм, обусловливает наличие вторичной пористости [4], минимизирующей диффузионные ограничения. В качестве активного компонента возможно использование соединений переходных металлов, особенно железа, ионная форма которого является эффективным гомогенным ката-

лизатором окисления бензола и фенола [5]. Стабилизировать соль или комплекс железа, в которых металл сохраняется в ионной форме, можно посредством связывания его с поверхностью носителя, модифицированного органическими основаниями, например, 3-аминопропилтриэтоксисиланом (3-АПТЭС). Аминная группа 3-АПТЭС образует координационную связь с атомом железа и стабилизирует активный компонент.

В настоящей работе получены и исследованы на-норазмерные оксиды железа и кобальта, стабилизированные в порах мезопористого носителя МСМ-41, а также гетерогенизированные соли и комплексы железа, стабилизированные на модифицированной аминопропилсиланом поверхности МСМ-41.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Синтез носителя МСМ-41 проводили по методике, описанной в работе [6]. Fe- и Со-содержащие нанесенные катализаторы получали введением азотнокислой соли металла при синтезе носителя и постсинтетической адсорбцией из раствора ацетил-ацетонатов металлов по методикам, приведенным в [4]. Полученные после прокаливания на воздухе при 550°С образцы далее обозначали как Fe2О3(n)/MCM-41(син) и Со3О4(п)/МСМ-41(адс), где п - массовое содержание металла, "син" - введение металла при синтезе, "адс" - адсорбция из раствора.

Синтез носителя МСМ-41, модифицированного 3-АПТЭС, проводили по методике [7, 8]. Носитель с 3-АПТЭС кипятили в толуоле в течение 6 ч, через каждые 1.5 ч отгоняли образующийся в ходе реакции этанол, затем промывали толуолом и сушили при 130°С. Полученный образец носителя далее обозначали как Nн2-MCM-41. Катализаторы на ос-

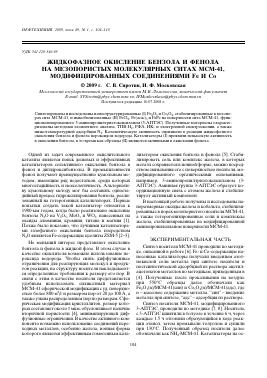

Таблица 1. Состав и текстурные характеристики катализаторов

Образец Ме, мас. % (расчетн.) Ме, мас. % (эксп.) ^Уд, м2/г УПор, см3/г ^пор, А

Fe^^/MCM^U^) 2.0 2.0 1060 0.73 24.5

Fe2O3(5)/MCM-41(OTH) 5.0 3.3 830 0.58 28.0

Fe203(10)/MCM-41(OTH) 10.0 6.3 470 0.42 36.5

Cо3O4(2)/MCM-41(син) 2.0 2.0 900 0.65 26.0

Cо3O4(5)/MCM-41(син) 5.0 6.3 790 0.53 27.0

10.0 9.7 570 0.39 27.0

МСМ-41(оксиды)* - - 1100 0.73 26.5

Fe203(2)/MCM-41^^ 2.0 1.3 - - -

Fe203(5)/MCM-41^^ 5.0 4.3 1000 0.63 25.0

Fe^^/MCM^^) 10.0 - 1020 0.62 24.0

2.0 2.1 - - -

5.0 4.7 1010 0.58 23.0

10.0 6.1 1030 0.60 23.5

МСМ-41(комплексы)** - - 980 0.71 29.0

FeCl2/MCM-41 1.0 0.4 980 0.71 29.0

Fe(acac)3/MCM-41 1.0 0.2 960 0.66 27.5

FePc/MCM-41 1.0 0.5 - - -

NH2-MCM-41 - - 380 0.17 18.0

FeCl2/NH2-MCM-41 1.0 0.7 300 0.12 16.0

Fe(acac)3/NH2-MCM-41 1.0 0.8 310 0.14 18.0

FePc/NH2-MCM-41 1.0 0.5 - - -

* Образец использовался в дальнейшем в качестве носителя для получения нанесенных оксидов методом адсорбции из раствора; ** Образец использовался как носитель для получения образцов сравнения и образцов, модифицированных аминопропилсиланом.

нове NH2-MCM-41, содержащие FeCl2, Fe(acac)3 и фталоцианин железа (FePc), получали по методике, приведенной в [9]. Также были получены образцы FeCl2/MCM-41, Fe(acac)3/MCM-41 и FePc/MCM-41, не содержащие поверхностного модификатора и использовавшиеся в качестве образцов сравнения.

Жидкофазное окисление бензола 40%-ым Н202 проводили в колбе, термостатированной при 75°С, в течение 6 ч при постоянном перемешивании. Окисление фенола проводили аналогичным образом при 60°С в течение 4 ч.

Удельную поверхность по БЭТ, объем и средний диаметр пор образцов рассчитывали из изотерм адсорбции азота, полученных на автоматическом сор-бтометре ASAP 2000N фирмы Micromeritics при 77 К. Перед измерением все образцы, за исключением содержащих привитый слой 3-АПТЭС, были вакуумированы при 350°С и давлении 10-3 мм рт. ст. в течение 2 ч.

ИК-Спектры образцов в виде таблеток, спрессованных с KBr, получали в диапазоне 400-4000 см-1 на Фурье-спектрометре Nicolet Protege 460 E.S.P. Обработку полученных ИК-спектров проводили с помощью пакета программ OMNIC E.S.P. фирмы

МсоМ. Полосы поглощения, характерные для поверхностных ОН-групп носителя и привитого слоя, регистрировали при вакуумировании образцов. Морфологию частиц определяли методом СЭМ на электронном микроскопе 1ЕМ-2000ЕХП. Рентгено-фазовый анализ проводили на дифрактометре Дрон-3М. Дифрактограммы регистрировали в области углов 26 = 20-150° в отфильтрованном СоКа-излучении.

Рентгено-флуоресцентный анализ на содержание железа в катализате проводили на спектрометре "Спектроскан", предварительно проведя калибровку прибора по растворам железа с заданными концентрациями. Температурно-программирован-ное восстановление образцов водородом (ТПВ-Н2) проводили по методике, описанной в [10]. Общее количество поглощенного водорода определяли по площади под кривой ТПВ.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

В табл. 1 приведены состав и текстурные характеристики исходного и модифицированных образцов МСМ-41. При введении металла методом адсорбции из растворов после синтеза носителя

(постсинтетически) образующиеся в результате термической обработки оксиды Fe2O3 и Со3О4 не приводят к снижению удельной поверхности и сужению пор. Даже при высоком содержании металла (5-6 мас. %) текстурные характеристики остаются близкими к величинам для исходного носителя. При введении металла на стадии синтеза носителя в количестве 2 мас. % изменения в изотерме адсорбции и кривой распределения пор не наблюдаются. Увеличение количества вводимого металла приводит к существенному снижению как общей поверхности катализатора, так и объема пор, причем изменяется вид изотермы: при p/p0 ~ ~ 0.9 появляется гистерезис, а на кривой распределения пор - второй максимум, что свидетельствует о появлении пор большего размера, чем мезопоры. По-видимому, это связано с выходом металла из силикатной структуры при термической обработке, сопровождающимся образованием более мелких кристаллитов, зазоры между которыми и образуют вторичную пористость. Таким образом, высокая концентрация атомов железа и кобальта в МСМ-41 делает ее структуру неустойчивой, и при термической обработке она частично разрушается.

В то же время ИК-спектры подтверждают, что введение металла при синтезе до 6 (Ре) и 10 (Со) мас. % в целом не нарушает молекулярно-ситовой структуры МСМ-41. Все основные полосы поглощения (1220, 1095, 800 и 450-470 см-1), характерные для силикатной структуры МСМ-41, сохраняются.

На рис. 1 представлены кривые термопрогра-мированного восстановления водородом оксидов Ре и Со, введенных двумя методами: при синтезе (рис. 1а,б) и постсинтетически (рис. 1в,г). Вертикальными пунктирными линиями отмечены температуры последовательного восстановления массивного оксида железа от Ре203 —► Ре304 (380°С) к Ре304 —► Ре (465°С) и массивного оксида кобальта от Со3О4 —- СоО (328°С) к СоО —- Со (395°С). На кривых ТПВ-Н2 для образцов Ре2О3(5)/МСМ-41(син) и Ре2О3(10)/МСМ-41(син) отчетливо наблюдаются две области поглощения водорода - 400-420 и 580-600°С, связанные с последовательными стадиями восстановления оксида железа [11]. Оба пика поглощения сдвинуты в высокотемпературную область по сравнению с пиками, соответствующими восстановлению массивного оксида (рис. 1а). Это указывает на их затрудненное восстановление, связанное, по-видимому, с тем, что железо, встроенное в структуру МСМ-41, локализовано не только на внешней поверхности сферических кристаллитов, но и на внутренней поверхности каналов, в их стенках, вследствие чего оказывается более связанным атомами кислорода и менее доступным. Протяженные плечи при 600-900°С свидетельствуют о неоднородности восстановления: частицы железа восстанав

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.