УДК 669.715:669.884

алюминийлитиевые сплавы для самолетостроения

© Хохлатова Лариса Багратовна, канд. техн. наук; Колобнев Николай Иванович, д-р техн. наук, проф.; Оглодков Михаил Сергеевич

ФГУП «Всероссийский научно-исследовательский институт авиационных материалов». Россия, Москва.

E-mail: admin@viam.ru

Михайлов Евгений Дмитриевич

ОАО «Корпорация ВСМПО-АВИСМА». Россия, Свердловская обл., г. Верхняя Салда Статья поступила 18.04.2012 г.

Представлены результаты исследования различными методами структуры и свойств прессованных полуфабрикатов из алюминий-литиевых сплавов третьего поколения 1424 и В-1461 систем Al-Mg-Li-Zn и А1-Си-Ы-2п в сравнении с зарубежными аналогами и отечественными сплавами второго поколения.

Ключевые слова: алюминийлитиевые сплавы; прессованные полуфабрикаты; структура; механические свойства.

Ал

А!

люминийлитиевые сплавы 1424 и В-1461 ..можно отнести к сплавам третьего поколения, так как они характеризуются пониженным содержанием лития и дополнительным легированием цинком, повышенными характеристиками вязкости разрушения и трещиностойкости по сравнению с ранее разработанными сплавами 1420 и 1460.

Сплавы пониженной плотности 1424 (2,54 г/см3) и В-1461 (2,63 г/см3) разработаны в качестве альтернативы соответственно сплавов 1163-Т и В95о.ч.-Т2 [1-3]. Удельная прочность различных полуфабрикатов из сплава 1424 составляет 18-19 км (усл. ед.), сплава В-1461 - 21,321,8 км (усл. ед.).

К алюминийлитиевым сплавам третьего поколения за рубежом относят сплавы с пониженным содержанием Li, дополнительно легированные в небольших количествах Zn и Ag. Большинство этих сплавов разработаны на базе системы Al-Cu-Li в основном фирмами Alcoa (США) и Alcan (Канада): 2297 (0,8% Li), сплавы с Zn - 2099 и 2199 (1,6 и 1,4% Li), сплавы с Ag - 2196 (1,4% Li), 2298 (0,8% Li), 2050 (0,7% Li). Сплавы 2099 и 2199 относятся к коммерческим, т.е. освоены в металлургическом производстве с поставкой листов, прессованных профилей и плит. Фирма Alcoa рекомендует применять полуфабрикаты из этих сплавов в конструкции фюзе-

ляжа и крыла самолета. Химический состав этих сплавов отличается в основном содержанием лития и практически полностью совпадает с составом сплава В-1461 [4]. Прессованные профили из сплава 2099 применяются для изготовления балок пола аэробуса А-380, планируется более широкое применение этих сплавов на самолете А-350 (обшивка, стрингеры, шпангоуты) [5].

По механическим свойствам полуфабрикаты из сплава В-1461 превосходят зарубежные сплавы, рекомендованные к применению (табл. 1).

Специалистами ВИАМ совместно с ОАО КУМЗ разработаны и освоены в производстве опытно-промышленные и промышленные технологии изготовления и термической обработки листов и прессованных профилей из сплавов 1424 и В-1461, тонких (11-25 мм) плит и штамповок толщиной до 60 мм — из сплава 1424 и плит толщиной 12—60 мм — из сплава В-1461. В ВИАМ совместно с ОАО «Корпорация ВСМПО-

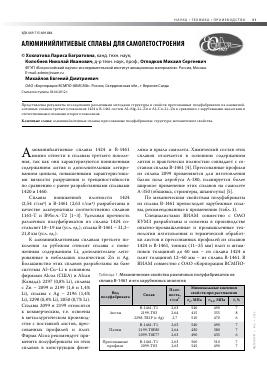

Таблица 1. Механические свойства различных полуфабрикатов из сплава В-1461 и его зарубежных аналогов

Вид Сплав Плотность, г/см3 Минимальные значения свойств при растяжении

полуфабриката ств, МПа СТ0.2, МПа 5, %

В-1461-Т1 2,63 540 490 7

Листы 2199-Т83 2,64 415 355 8

2298-Т82Р (с Ag) 2,7 510 470 6

В-1461-Т1 2,63 540 490 7

Плиты 2199-Т8Е80 2,64 430 380 7

2099-Т8Е77 2,63 490 435 6

Прессованные В-1461-Т1 2,63 560 510 7

профили 2099-Т83 2,63 545 490 7

а

Рис. 2. Прессованная панель шифра ПК 5020

Рис. 1. Макроструктура профилей из сплавов В-1461 (а) и 1424 (б) шифров НП 4711, НП 4712 (а) и Пр 314, НП 4712 (б)

АВИСМА» разработаны и освоены в производстве технологии изготовления и термической обработки прессованных панелей из сплавов 1424 и В-1461. Внедрение этих полуфабрикатов (с повышенными прочностью, коррозионной стойкостью, вязкостью разрушения и трещиностой-костью) для обшивки и силовых деталей планера, в том числе сварных конструкций, позволит снизить массу планера на 8-10% в клепаном и на 15-20% в сварном вариантах, а также повысить надежность конструкции.

Однако работы с целью уточнения режимов термомеханической и термической обработок для получения регламентированной структуры (рекристаллизованной) в катаных и (нерекри-сталлизованной) в прессованных полуфабрика-

тах, а также уменьшения анизотропии и повышения стабильности свойств продолжаются.

В статье представлены результаты исследования структуры и свойств прессованных полуфабрикатов из сплавов 1424 и В-1461.

Методика проведения исследования. Исследовали тонкие прессованные профили, изготовленные в ОАО КУМЗ из сплавов 1424 и В-1461, макроструктура которых представлена на рис. 1, и прессованные панели шифра ПК 5020 из сплавов 1424 и В-1461, изготовленные в ОАО «Корпорация ВСМПО-АВИСМА» (рис. 2). Исследование микроструктуры прессованных профилей и панелей проводили методом оптической микроскопии на микрошлифах после анодного оксидирования в поляризованном свете на световом микроскопе НЕОФОТ-32 и рентгеновским диф-рактометрическим методом на дифрактометре D/MAX фирмы Rigaku с построением прямых полюсных фигур. Структурные исследования проводили с помощью просвечивающего электронного микроскопа JEM-200CX.

Способность сплава 1424 закаливаться на воздухе позволила разработать технологию изготовления тонких прессованных профилей с закалкой на желобе пресса (охлаждение на воздухе со скоростью 0,3-10 °С/с), состояние ТГ0. Эта технология исключает закалку в воде, используемую в металлургическом серийном производстве, и последующую перезакалку на воздухе, необходимую для применения в конструкции с обеспечением высокой коррозионной стойкости в искусственно состаренном состоянии ТГ2. Таким образом, снижается трудоемкость изготовления профилей. Следует отметить более высокую технологичность сплава 1424 при правке после закалки на желобе пресса профиля шифра Пр 314 (по сравнению со сплавом 1420, из которого изготовление профиля невозможно). Свойства профилей из сплава 1424-ТГ2 (независимо от температуры прессования и коэффициента вытяжки), изготовленных из

б

б

Рис. 3. Прямые полюсные фигуры прессованного профиля шифра Пр 314: а - сплав 1424-Т (311); б - сплав 1424-ТГ0 (311) (по данным А.Я.Кочубея)

литой или прессованной заготовок, после старения по ступенчатому режиму (85 °С, 6 ч + 120 °С, 16 ч + 100 °С, 10 ч) составили: 0в = 477-490 МПа, 00,2 = 360-375 МПа, 5= 8-10%. Трехступенчатый режим старения сплава 1424 применяется для полуфабрикатов всех видов (листы, плиты, прессованные профили и панели, штамповки) с целью обеспечения термической стабильности характеристик вязкости разрушения и трещиностойко-сти при длительных (до 3000 ч) низкотемпературных нагревах при 85 °С [1].

Закалка в воде, правка между закалкой и старением с остаточной степенью деформации 2,5-3,5% и ступенчатое старение обеспечивают в тонких профилях из сплава В-1461-Т1 следующий уровень свойств: 0в = 575-580 МПа, 00,2 = 525-535 МПа, 5 = 7-10,5%.

Макроструктура профилей - мелкозернистая однородная по всему сечению (см. рис. 1), ни крупнокристаллического ободка, ни следов утя-жины не обнаружено. Микроструктура профилей из сплава В-1461 неоднородна по толщине, в профилях из сплава 1424 - волокнистая и однородная тонковолокнистая.

Проведен сравнительный анализ текстуры прессованных профилей шифра Пр 314 из сплава 1424, закаленных на желобе пресса (состояние ТГ0) и в воде (состояние Т). Сравнение прямых полюсных фигур показало, что степень рассеяния текстуры профиля в состоянии ТГ0 выше по сравнению с аналогичной характеристикой текстуры у профиля в состоянии Т (рис. 3).

Прессованные панели из сплавов 1424 и В-1461 в ОАО «Корпорация ВСМПО-АВИСМА» изготовляли на горизонтальном прессе усилием 20 000 тс. На этом же оборудовании много лет назад были сделаны первые попытки по изготовлению опытно-промышленных партий панелей

из алюминийлитиевых сплавов второго поколения: с за-концовками из сплава 1450 и с ребрами жесткости постоянного сечения из сплава

1420. Панели из сплава 1450 отличались неоднородной макроструктурой, большим разбросом механических свойств и склонностью к расслаивающей коррозии до балла 7. Сплав 1420 продемонстрировал низкую технологичность и нестабильность механических свойств.

Для получения ребристых прессованных панелей шифра ПК 5020 из сплавов третьего поколения 1424 и В-1461 шириной до 900 мм и толщиной полотна до 20 мм, высотой, толщиной и шириной полки стрингеров соответственно 60, 6 и 60 мм, с площадью поперечного сечения 213,5 см2 (см. рис. 2), в ОАО КУМЗ были изготовлены плоские слитки сечением 300x1100 мм.

Прессованную панель шифра ПК 5020 из сплава 1424 длиной около 14 м закаливали на желобе пресса, используя вентилятор для обдува, и правили растяжением с остаточной степенью деформации 1,5%. Прессованную панель шифра ПК 5020 из сплава В-1461 длиной около 14 м закаливали в воде после нагрева при температуре 530 °С в течение 40 мин и правили растяжением с остаточной степенью деформации 3,2%. Технологии изготовления и термической обработки панелей из сплавов 1424-ТГ2 и В-1461-Т1 обеспечили следующий уровень свойств в продольном направлении: 0в = 455-494 МПа, 00,2 = 345-375 МПа, 5 = 9,5-13% и 0в = 568-580 МПа, 00,2 = 531-540 МПа,

5 = 9,5-15% соответственно.

Микроструктура полученных прессованных панелей - волокнистая нерекристаллизованная (рис. 4). В панелях из сплава 1424 волокна значительно тоньше (30-50 мкм), чем в панелях из сплава В-1461 (200-300 мкм).

Для высокопрочного сплава В-1461 были рекомендованы два режима старения. Режим 1 обеспечивает максимальные прочностные характеристики при невысоком уровне характеристик вязкости разрушения. Режим 2 старения позволяет получить высокие значения характеристик вязкости разрушения при некотором снижении характеристик прочности (табл. 2), что важно для элементов конструкции самолета, где предъявляются повышенные требования по вязкости

Рис. 4. Микроструктура (х50) прессованных панелей (продольное направление) из сплавов 1424 (а) и В-1461 (б)

Таблица 2. Свойства прессованных панелей из сплава В-1461 (продольное направление)

Режим старения 0в,

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.