УДК 669.162.27.003.1

АНАЛИЗ ЭНЕРГОЕМКОСТИ И ЭМИССИИ СО2 ПРИ РАЗЛИЧНЫХ СОЧЕТАНИЯХ КОКСОВЫХ И БЕСКОКСОВЫХ ПРОЦЕССОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ

© Лисиенко Владимир Георгиевич, д-р техн. наук, e-mail: lisienko@mail.ru; Чесноков Юрий Николаевич, канд. техн. наук, e-mail: chjur@mail.ru; Лаптева Анна Викторовна, e-mail: annalapteva@mail.ru ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина». Россия, г. Екатеринбург

Статья поступила 23.04.2015 г.

Проведены сравнительные расчеты энергоемкости и эмиссии диоксида углерода - парникового газа при различных сочетаниях коксовых (доменная печь - конвертер, доменная печь - электродуговая печь или ЭДП) и бескоксовых (ИуЬ-3 - ЭДП, МГОИЕХ - ЭДП, ИОМЕЬТ - ЭДП, СОИЕХ - ЭДП, легирование прямое ванадием или ЛП-В, ЭДП на ломе) технологических процессов производства стали. Для сравнительной оценки этих процессов в рамках энерго-экологического анализа рассмотрены как энергоемкость, так и параметр эмиссии парникового газа СО2 - технологическое парниковое число (ТПЧ). Выявлены преимущества по энергоемкости и эмиссии СО2 производства стали при использовании лома в ЭДП, процесса ЛП-В, а также процессов ИуЬ-3 - ЭДП, М1с1гех - ЭДП. При этом следует отметить, что в процессе ЛП-В выплавляется легированная ванадием сталь. Во всех случаях приоритетными по энергоемкости и выбросу парниковых газов оказываются процессы, не связанные с использованием чугуна в производстве стали.

Ключевые слова: производство стали; парниковый газ; диоксид углерода; технологическое топливное число; технологическое парниковое число.

В работах [1-3] были проведены сравнительные оценки энергоемкости производства стали для ряда альтернативных бескоксовых процессов в сопоставлении с использованием традиционного аглодоменного процесса. В связи с изменением климатической обстановки на планете и борьбой мирового сообщества с парниковым эффектом Президент РФ В.Путин издал указ от 30.09.2013 г. № 752 «О сокращении выбросов парниковых газов». В связи с этим актуально проведение сравнительного анализа различных процессов производства стали с целью сопоставления уровня сквозной эмиссии парникового газа (так называемого «углеродного следа») и энергоемкости с использованием технологического топливного числа - ТТЧ [3].

В процессах черной металлургии в основном образуются два парниковых газа: метан (СИ4) и диоксид углерода (СО2). Метан сопутствует добыче сырья для металлургических процессов, выделяясь из горных пород. Его объемы не зависят от технологических процессов и носят случайный характер. Метан, который образуется в ходе металлургических процессов, является частью вторичных энергетических ресурсов (ВЭР) и сгорает при их использовании. Диоксид углерода образуется во всех технологических процессах металлургии при сжигании органического топлива, выгорании угле-

рода из полуфабриката, разложении составляющих флюсов. Причем различные технологические схемы характеризуются разными объемами его образования. По этой причине понятие углеродного следа представим в расширенной трактовке, как интегральную (итоговую) сквозную эмиссию диоксида углерода - МС. Сквозная эмиссия - это сумма эмиссий СО2, которые последовательно возникают во всех процессах технологической цепи, начиная с добычи сырья и кончая тем продуктом, для которого эта эмиссия определяется:

МС = МП + МТ, (1)

где МП - итоговая эмиссия процесса; МТ - транзитная эмиссия, определяющая долю эмиссии диоксида углерода, образованного в предыдущих процессах, от суммарной эмиссии.

Итоговая эмиссия процесса определяется по количеству полностью сгоревшего углерода в процессе (в предположении, что вторичные энергетические ресурсы, образованные в этом процессе, используются полностью в этом же процессе для производства электроэнергии, кислорода и т.п.). Диоксид углерода в продуктах сгорания присутствует вместе с оксидом углерода. Например, доменный газ содержит, об. %: СО 25-27; СО2 16-23 в зависимости от содержания кислорода в дутье [4]. Часть СО окисляется в воздухонагревателях до СО2, но большая часть сгорает в котлах местных электростанций, обеспечивая до 90% электроэнергии, потребляемой металлургическими предприятиями [5]. В простейшем случае СО сжигается в факелах или дожигается в специальных устройствах. Таким образом, массу СО2, образующегося в коксохи-

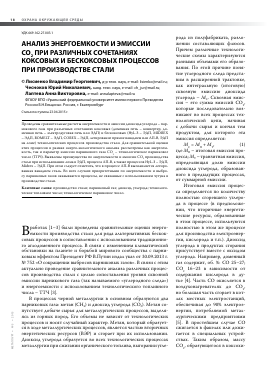

мическом, доменном, сталеплавильных процессах следует определять с учетом дожигания СО по суммарной массе углерода, содержащегося в соответствующих газовых смесях. В кислородно-конвертерном процессе с дожиганием масса СО2 будет пропорциональна массе прореагировавшего углерода шихты. В этой связи вся масса СО2, полученного от сгорания топлива, например, в доменной печи, в воздухонагревателях, в котлах местных электростанций, отнесена к доменной печи (чугуну). Эта масса и эмиссии МТ, МС названы итоговыми или интегральными. Для исключения двойного учета эмиссии СО2 в доменном процессе исключены эмиссии от использования электроэнергии, например, для получения кислорода, обеспечения дутья и т.п. (рис. 1, в овалах-вершинах «дутье», «кислород» - нули). Такой граф применяется для расчета сквозных эмиссий СО2 [6, 7]. В одних вершинах в овалах графа [8] указаны значения сквозных эмиссий СО2, приведенные к единице продукции, в других - указаны два значения: приведенные к единице продукции эмиссии процесса - над чертой и приведенные к единице продукции сквозных эмиссий - под чертой. На дугах графа (линиях со стрелками) указаны «веса» дуг ^¥т.. - расходы того или иного продукта, названного в вершине, из которой выходит дуга. Транзитная эмиссия определяется суммой произведений значений сквозных эмиссий инцидентных вершин на веса соответствующих дуг. Числовые данные на рис. 1 отличаются от данных, приведенных в табл. 1-3, так как граф построен для других расходов материалов и ресурсов. Методы и формулы определения сквозных эмиссий в различных технологических процессах черной металлургии приведены в работе [9].

Значения сквозных эмиссий СО2 того или иного процесса зависят от многих факторов. В статье приведены величины, рассчитанные для усредненных значений расходов материалов и ресурсов, используемых в том или ином технологическом процессе.

Для оценки ущерба от выбросов парниковых газов (п.г) при производстве продукции предложено его выражать в энергетических единицах, что дает возможность сопоставлять энергоемкость продукции рассматриваемых производств с оцененным ущербом от выбросов п.г. По анало-

Рис. 1. Граф эмиссий диоксида углерода в металлургических переделах

гии с технологическими топливным и экологическим числами (ТТЧ и ТЭЧ) [10] введен оператор преобразования экономических показателей в энергетические - технологическое парниковое число (ТПЧ) для процесса [3]

N

тпч ,=к^мк,

(2)

к=1

где Мк - фактическая удельная масса выбросов парниковых газов к-того загрязняющего вещества, т выбросов/т продукции, для ¿-того передела; К - коэффициент перевода стоимостной оценки ущерба в оценку в условных энергетических единицах (кг у.т/т п.г). Если принять в качестве топлива природный газ и его цену («газовый» эквивалент), то коэффициент К = 0,1745 кг у.т/кг п.г [3]. Таким образом, величина ТПЧ равна массе условного топлива, требуемого для погашения стоимости экономического ущерба от выбросов парниковых газов на единицу выпускаемой продукции.

Используя модели в виде графов [6, 7], сквозное значение ТПЧ для конкретной продукции (например чугуна) можно вычислять по значениям ТПЧ предыдущих переделов с учетом их массовых долей л¥т., указанных как веса дуг,

ТПЧ а=К,

N

¿=1 V /=1

р

+ 1

т-

=14

ктц

(3)

где МПк - эмиссия процесса, которому соответствует к-тая вершина - к-тый технологический про-

Таблица 1. Расчетные данные по определению ТТЧ и ТПЧ

Сырьевые ресурсы ТТЧ, кг у.т/ед. ресурса Расходы на 1 т продукции

ДП + конвертер ДП + ЭДП Midrex + ЭДП

ДП конвертер ДП ЭДП Midrex ЭДП

Кокс, т 1396,0 0,40 0,40

Коксик, т 1000,0 0,005 0,005

Природный газ, м3 1,34 134,00 134,00 18,00 342,00 18,00

Азот, м3 0,082 0,47 0,47

Аргон, м3 0,845 0,75 0,75

Вода, м3 0,120 36,0 1,00 36,0 15,00 2,00 15,00

Компрессорный воздух, м3 0,0087 81,00 81,00

Дутье (подогрев), м3 0,104 1400,0 1400,0

Кислород, м3 0,240 100,00 60,00 100,00 45,00 45,00

Электроэнергия, кВт-ч 0,390 22,0 22,0 370,0 115,0 500,0

Агломерат, т 111,00 1,00 1,00

Алюминий, т 5362,00 0,002 0,002

Губчатое железо, т См. расчет 0,330

Заправочные материалы, т 490 0,004 0,004

Известь, т 283,00 0,070 0,087 0,070 0,058 0,058

Лом, т 7,30 0,220 0,77 0,77

Оборудование и сооружения, ТАЧ 1,00 55,3 50,0 55,3 50,0 122,8 50,0

Огнеупоры на ремонт печи, т 500,00 0,005 0,007 0,007

Окатыши офлюсованные, т 123,00 0,6 0,6 1,4

Ферромарганец, т 1033,0 0,003 0,003

Ферросилиций, т 2573,0 0,004 0,004

Чугун, т См. расчет 0,880 0,330

Электроды, т 7200,0 0,005 0,005

Губчатое железо ТТЧ Расчет 798,4

Чугун, ТТЧ Расчет 946 946

Доменный газ, м3 0,117 -2000 -2000

Сталь, ТТЧ Расчет 926,1 637,3 639,2

цесс; С. - сквозная эмиссия ¿-той вершины-источника; Ь - число вершин-источников, связанных с вершиной к; N - число путей из вершины г в вершину к; Р. = - передача /-того пути из вершины в вершину к, равная произведению весов Q дуг образующих путь; Р - количество промежуточных вершин, из которых имеются пути в вершину к; МПт - эмиссия процесса в т-той вершине; Я - число путей из вершины т в вершину к; Ркт - #-тый путь из вершины т в вершину к. Примеры более простых вычислений приведены в [7].

Исследованы металлургические переделы, применяемые как в мировой практике, так и в России. На выходе всех рассмотренных переделов для сравнения принят один и тот же продукт -сталь. В настоящее время сталь выплавляется в электродуговых печах (ЭДП) или в кислородных конвертерах. Для этих агрегатов используются

следующие шихтовые материалы: чугун (получаемый в доменной печи (ДП) [4], процессами Согех [11] и Ромелт [10]), железный лом, губчатое железо (получаемое процессами М1ёгех [10],

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.