Строительство и архитектура

Строительные конструкции, здания и сооружения

Мышинский М.И., соискатель Магнитогорского государственного технического университета им. Г. И. Носова

АНАЛИЗ ФАКТИЧЕСКОЙ РАБОТЫ И ПОВЫШЕНИЕ СРОКА СЛУЖБЫ СВАРНЫХ БОЛЬШЕПРОЛЕТНЫХ ПОДКРАНОВЫХ БАЛОК В ЦЕХАХ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ

Данные исследования направлены на выявления особенностей фактической работы большепролетных подкрановых балок, установленных в зданиях металлургических производств, интенсивно эксплуатирующихся под действием повышенных температур. Особые условия работы исследуемых большепролетных подкрановых балок должны учитываться не только их при проектировании, изготовлении и эксплуатации, но и при расчетной оценке срока их службы.

Ключевые слова: Большепролетные подкрановые балки, срок службы, режим работы, свойства металла, критерии соответствия, фактическая работа, блок нагружения.

ANALYSIS OF THE ACTUAL WORK AND INCREASE THE LIFE SERVICE OF LARGE-SPAN CRANE GIRDLERS IN THE SHOPS OF METALLURGICAL PLANTS

The studies are aimed at identifying the features of actual work - large-span crane girdlers installed in buildings of metallurgical production, intensively operated under high temperatures. Special conditions of the investigated large-span crane girdlers should be considered not only in their design, manufacture and operation, but also at the design assessment of their service life.

Keywords: large-span crane girdlers, life service, operating mode, properties of the metal, eligibility criteria, actual work, load block.

Одним из факторов, влияющих на безопасную эксплуатацию объектов черной металлургии, является повреждаемость конструкций промышленных зданий и сооружений. К числу наиболее ответственных и при этом интенсивно повреждаемых конструкций, относятся подкрановые конструкции зданий металлургических цехов, оборудованных мостовыми кранами режимов работы 7К-8К. Необходимость проведения исследований по данной теме обусловлена проблемой интенсивной повреждаемости большепролетных подкрановых балок зданий металлургических производств многих предприятий металлургического комплекса, интенсивно эксплуатируемых при воздействии повышенных температур (130-200°С). Речь идет о большепролетных подкрановых балках пролетом 18-24 м, высотой сечения до 3,2 м, установленных в зданиях металлургических комплексов.

Существующие нормативы являются общими для большинства сварных конструкций и не отражают реальных условий работы тех или иных видов подкрановых балок. Отсутствие специальных норм и требований к проектированию и к изготовлению большепролетных подкрановых балок, учитывающих их конструкционные и эксплуатационные особенности, ведет к несоответствию конструкций большепролетных подкрановых балок условиям их фактической работы.

Исследования фактической работы и условий эксплуатации большепролетных подкрановых балок на примере здания отделения подготовки литых слябов (ОПЛС) кислородно-конвертерного цеха (ККЦ) ОАО «Магнитогорский металлургический комбинат» («ММК»). Исследования фактической работы и условий эксплуатации производились по программе, изложенной в [1]. На основании результатов проведенных исследований были установлены

следующие факторы (причины) снижения срока службы большепролетных подкрановых балок.

1. Конструктивная концентрация напряжений в элементах балок.

2. Нет учета температурного расширения по длине балки. Неравномерный нагрев балок по площади под действием повышенных температур, наличие существенных температурных перепадов.

3. Разнородность свойств металла зон сварных тавровых соединений. Склонность металла зон сварных соединений к хрупким разрушениям (низкие показатели пластических свойств и ударной вязкости, наличие хрупких закалочных структур).

4. Дефекты на стадии монтажа (непроектное положение балок и рельсов).

5. Несвоевременное обнаружение и устранение повреждений в процессе эксплуатации.

Срок службы исследуемых большепролетных подкрановых балок возможно определить

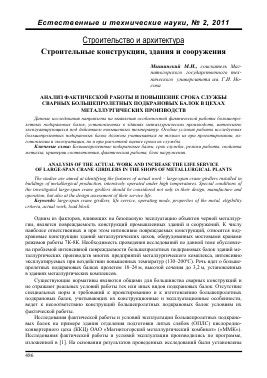

по методике расчета долговечности подкрановых балок, предложенной Сабуровым В.Ф. [3], с помощью условного блока нагружения, представленного в виде распределения амплитуд первого главного напряжения о1а;, действующих в верхней зоне стенки балки (рис.1). Параметры блока нагружения выражены в относительных единицах а1а;/а1,теор - т,%, где а1,теор -теоретические главные напряжения в стенке экспериментальной балки; т - частота действия амплитуды главных напряжений в процентах от длины блока ¡а, соответствующего фактической интенсивности работы мостовых кранов в конкретных условиях эксплуатации. Усталостная долговечность Ь сварных подкрановых балок при блочном нагружении вычислялась по

формуле: Ь = 1бЛ; где Iб - длина блока нагружения, выраженная в циклах нагружения; Л

- количество блоков нагружения до появления макротрещины.

0.69 0.61 0.52 0.43 0.35 0.26

5 8 10 15 18 34 10 m¡,%

Рис. 1. Условный блок нагружения, представленный в виде распределения амплитуд первого главного напряжения a1ai, действующих в верхней зоне стенки балки

Срок службы большепролетной подкрановой балки при расчетных напряжениях и с учетом концентрации напряжений в поясных швах с вероятностью 0,95 составляет Lp=1,3*106 циклов нагружения, что соответствует примерно 5 годам эксплуатации и не соответствует действительности (трещины зафиксированы спустя 50000 циклов нагружения. Расчетом не была учтена фактическая работы исследуемой большепролетной подкрановой балки. Для учета факторов фактической работы, необходимо принять следующие коэффициенты:

Хат - коэффициент учитывающий возникновение дополнительных температурных напряжений сат при перепаде температур АТ для наиболее подверженной температурным воздействиям верхней зоны стенки большепролетной подкрановой балки.

Х _ F(aATl) _ lg(AT)xqxE'

Х AT _-_-;

üi üi

max + ^1ост

где Р(ДТ) - функция распределения температур по длине балки;

а - коэффициент температурного расширения материала; Е - модуль упругости;

сг1таХ- расчетное значение главного максимального напряжения цикла; 0"1ост - остаточное напряжение, действующее в направлении главного напряжения <. <1ост = <Т .

В нашем случае необходимо учитывать разницу температурного расширения металла шва, основного металла и металла околошовной зоны сварного соединения верхнего поясного шва, при существенном различии оТ металла этих зон.

Таким образом, дополнительные температурные напряжения в основном металле учитываются коэффициентом ХАТ1, в металле сварного шва — Хат2 в металле околошовной зоны -оэффициентом ХАТ3:

ХЛП = = '<АТ >хах К = 0,82, ХАТ2 = = '«(АТ) хах К - 0,61,

<1 <1тах + <т _ ом <1 <1тах + <т _мш

х = Р (<ат 1) = ) хдх К = 051 Х м з ----- и>М;

<1 <1тах + <т _ ошз

Коэффициент учета скачков напряжений в местах конструктивной концентрации:

1В(А< )

!§<1тах + <т

где Ао - возможный перепад напряжений в месте конструктивной концентрации, определяемый натурными испытаниями.

С учетом влияния каждого из коэффициентов в отдельности, расчетный срок службы балки сокращается на 15-35%. С учетом одновременного влияния всех факторов, предельная амплитуда первого главного напряжения составляет:

-— +1 - 1,49;

<п = ак46 (1 + (к™ ' С1тГх ' м<°с2х ' ХАТ 1 ' ХАТ 2 ' Х АТ3 ) <-1к =5 у^.

* К + Ма п2к + Ха< , ;

Я - 0,054 • 106; Ь - 0,9 • 0,054 • 106 - 0,05 • 106; 1=50000 циклов нагружения.

Срок службы балки с вероятностью 0,95 составит менее 20000 циклов нагружения, с учетом коэффициентов учета фактической работы, что в целом соответствует действительности.

На основании многочисленных теоретических исследований и лабораторных испытаний разработаны критерии соответствия исследуемых большепролетных подкрановых балок условиям их фактической работы и рекомендации по их достижению представлены в таблице 1.

Произведен расчет срока службы новых балок, запроектированных и изготовленных с учетом рекомендаций по приведению конструкций балок в соответствие с условиями фактической работы. Балка изготовлена из стали 09Г2С. По результатам лабораторных испытаний от основного металла составляет 32,5 кН/см2, ов =51,5 кН/см2, от металла шва составляет 47,2 кН/см2, ов =57,6 кН/см2, от околошовной зоны составляет 50,2 кН/см2,ов =60,6 кН/см2.

С учетом коэффициентов учета фактической работы: ХА< - 0, ввиду отсутствия явной конструктивной концентрации напряжений;

Хаг_ -ШУхха^ -1,04; Хат2 -1ё<&Г)хахК -0,79; Хт -кКК - 0,66;

<1тах + <том <1тах + <тмш <1тах + <тошз

Таблица 1

Критерии соответствия исследуемых большепролетных подкрановых балок условиям их фактической работы и рекомендации по их достижению

№ Стадия Критерий соответствия Способы достижения соответствия

1 Марка стали (Свариваемость, химический состав и механические характеристики) Низколегированная сталь 09Г2С (Сэкв<0,45) Отсутствие перепадов по толщине в пределах одного элемента Одинаковый шаг ребер жесткости с обеих сторон балки не более 1,5 м Зазор между упорной и центрирующей планкой в узле опирания

2 Проект Отсутствие конструктивной концентрации напряжений

2 Учет влияния внецентренных нагрузок

4 Учет температурных расширений

5. стТ, металла шва и околошовной зоны - не ниже требований ГОСТ для основного металла Автоматическая сварка под флюсом всех слоев сварного шва. Количество сварочных проходок не более Зх с соответствующим диаметром проволоки. Скорость подачи проволоки -не более 2,5 м/мин. Напряжение сварки - не более 25 В. Сила тока не более 590 А.

6. 5, у металла шва и околошовной зоны не ниже нормативных значений ГОСТ для основного металла

7. Я п и о т о Значения ударной вязкости и критические температуры (по кривой испытания), полученные при испытаниях МШ и ОШЗ - не ниже показателей основного металла.

8. и эт к Отсутствие явных признаков хрупких составляющих в микроструктуре Автоматическая сварка под флюсом всех слоев сварного шва.

9. Твердость металла зон сварных соединений - не выше 210 НУ Количество сварочных проходок не более 3-х с соответствующим диаметром проволоки. Скорость подачи проволоки - не более 2,5 м/мин. Напряжение сварки -не более 25 В.Сила тока не более 590

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.