АНАЛИЗ СООТВЕТСТВИЯ СОСТАВОВ ЭКЗОТЕРМИЧЕСКИХ СМЕСЕЙ ТРЕБОВАНИЯМ ВЗРЫВНОЙ И ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ

©И.В. Бабайцев, АТиСО,

Н.А.Смирнова, О.В.Прокопова, МИСиС (технологический университет)

*

к к

Н! Н

Практика применения экзотермических шлаковых смесей (ЭШС) при разливке стали в изложницы в отечественном сталеплавильном производстве насчитывает около четырех десятилетий. За это время накоплен значительный практический опыт по выбору составов, позволяющих получить желаемый технологический эффект, и в значительно меньшей мере - по выбору составов, сочетающих этот эффект с пониженной пожа-ровзрывоопасностью. Изучение этого опыта может быть полезным для обоснования выбора составов ЭШС, сочетающих необходимые технологические характеристики с пониженной пожаровзрывоопасностью.

С этой целью были проанализированы преимущественные направления разработки составов, применяемых для обработки стали, определенные на основе анализа патентов и авторских свидетельств на новые составы. Патентный поиск был проведен по классам МКИ В 22 О - литье металлов: (7/00 - разливка слитков, 7/10 - утепленные насадки для слитков, 11/00 - непрерывное литье металлов, 23/02 - разливка сверху, 27/00 - обработка металлов в жидком или вязком состоянии в литейных формах, 27/06 - нагрев прибыли (утепляющие надставки литейных форм для слитков)) и С 21 С - переработка чугуна, получение сварочного железа и стали, обработка расплавов железных сплавов (в том числе: 5/00 - получение углеродистой стали; 5/06 - получение шлаков специальных составов; 5/54 - способы получения шлаков специального состава; 7/00 - обработка расплавов ферросплавов) за период с 1961 по 2002 гг.

Всего было рассмотрено 390 отечественных и зарубежных изобретений, целью которых являлось повышение качества слитка путем обработки металла утепляющими и шлакообразующими составами различного назначения. Заявленные составы можно классифицировать по их назначению следующим образом: шлакообразую-щие (служат для получения синтетического шлака), утепляющие (уменьшают скорость отвода тепла от головной части слитка) и образующие защитную атмосферу (смеси этого типа содержат компоненты, которые могут служить источниками выделения СО2).

Шлакообразующие составы составляют более половины разработанных смесей. Большая часть их предназначена для разливки стали в изложницы, меньшая - для непрерывной разливки стали. По назначению смеси для разливки в изложницы подразделяются на составы для получения шлака, защищающего металл от окисления и смазывающего стенки изложницы (79% от общего количества ШС этого типа); рафинирующие составы и интен-сификаторы кипения стали.

Сопоставление числа заявленных составов различного назначения показывает, что наибольшее внимание разработчиков привлекали защитно-смазывающие составы 42% и утепляющие смеси 43%. Подавляющее число составля-

ют порошкообразные составы, число заявленных составов для гранулирования не превышает 10, что связано с трудностями их изготовления.

Интерес к разработке новых составов для обработки стали непрерывно возрастал вплоть до 1980 г. Затем число заявленных смесей оставалось приблизительно стабильным в течение десятилетнего периода, после чего проявилась тенденция к резкому сокращению новых разработок. Резкий рост числа заявленных составов связан, очевидно, с расширением числа марок стали, для которых использовалась эта технология, а также с необходимостью совершенствования составов. Дальнейшая стабилизация может быть связана с тем, что было разработано и внедрено определенное число достаточно эффективных составов различного назначения. Это же отчасти послужило и причиной сокращения новых разработок в последние годы, но, несомненно, большую роль здесь сыграло и уменьшение количества стали, производимой в России, так как именно здесь было предложено абсолютное большинство рассмотренных составов.

Количество заявленных утепляющих и шлакообразую-щих составов по годам меняется приблизительно пропорционально общему числу заявленных составов. Смеси того и другого типа являются собственно экзотермическими, т.е. содержат горючее и окислитель и способны к экзотермической реакции за счет собственного кислорода. Можно отметить, что случаи взрывов таких составов не привели к прекращению работы над их совершенствованием и не повлияли в конечном счете на области их применения. Отмечавшаяся после ряда взрывов попытка перейти исключительно на бестопливные шлакообразующие смеси (например, в 1975 и 1976 гг. не было заявлено ни одной новой ЭШС), не привела к полному успеху, так как бестопливные составы не обеспечивали необходимую скорость шлакообразования.

Таким образом, этот способ взрывопредупреждения нашел лишь ограниченное применение. Анализ составов показал, что доля бестопливных смесей составляет среди утепляющих составов 12%, а среди шлакообразую-щих составов, предназначенных для защиты металла от окисления и смазывания стенок изложницы - 18%. Это означает, что совершенствование ЭШС не потеряло своей актуальности.

В результате анализа состава активных компонентов ЭШС было выявлено, что абсолютное большинство ЭШС содержат порошки металлов, причем в 59 из 75 заявленных смесей содержится алюминий либо в качестве единственного горючего (порошок или измельченные отходы алюминиевого производства), либо в смеси с другими горючими компонентами. Чаще всего в качестве дополнительного горючего используются ферросплавы, реже -магний или углеродсодержащие материалы (древесные опилки, древесный уголь).

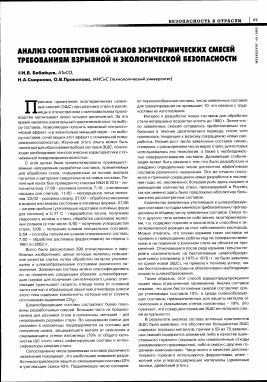

Назначение смесей для обработки стали и их соответствие требованиям безопасности

Назначение смесей Количество Содержание активных компонентов, % масс. Смеси, не отвечающие требованиям безопасности

№№3 порошки металлов фторид взрывобезопасности экологической безопасности

Шлакообразующие:

защитно-смазывающие:

экзотермические 75 36 72 58 32 58

безокислительные 59 0 23 19 0 19

беетопливные 28 0 0 16 0 16

рафинирующие 11 5 8 6 5 6

интенсификатор кипения 32 9 0 18 0 18

Для создания защитной атмосферы 4 0 0 0 0 0

Утепляющие 168 18 61 18 18 17

Шлакообразующие для УНРС 13 0 0 7 0 7

Итого 390 68 164 142 55 141

Второе место среди горючих компонентов занимает силикокальций, который входит в состав 11 смесей в качестве единственного горючего и еще в 15 смесей совместно с алюминием. Значительно реже используется ферросилиций. Применение ферросплавов, которые измельчаются непосредственно на участках приготовления ЭС, позволяет флегматизировать их инертными добавками уже в самом процессе приготовления дисперсного материала. Поэтому именно они выбраны в качестве горючих компонентов порошкообразных ЭШС, разработанных в МГИСиС. Несомненное преимущество в плане обеспечения взрывобезопасности имеет ферросилиций.

Наиболее распространенным окислителем в составе ЭШС является натриевая селитра, входящая в 36 из 75 заявленных составов (таблица). Именно по этой причине 32 из них не отвечают требованиям взрывобезопасности, предъявляемым Правилами безопасности в сталеплавильном производстве, так как смеси селитры с порошками алюминия, магния, силикокальция и древесной мукой имеют более низкие значения минимальной энергии возбуждения взрывов при ударе, чем допускается этими Правилами. Исключение составляют только четыре смеси, разработанные в МГИСиС, при изготовлении которых предложен совместный размол силикокальция с инертными добавками, что исключает образование высокочувствительных к удару смесей активных компонентов.

Натриевая селитра входит также в состав пяти рафинирующих составов и 18 утепляющих, которые по той же причине не отвечают требованиям взрывобезопасности. Использование натриевой селитры в интен-сификаторах кипения, в состав которых не входят порошки металлов, не вызывает возражений в отношении взрывобезопасности, однако, при этом существует возможность сверхнормативного загрязнения атмосферы оксидами азота, образующимися при распаде селитры.

В остальных ЭШС в качестве окислителя используются оксиды марганца и железа в виде марганцевой руды или ее концентратов или железной окалины, в результате чего данные смеси не столь чувствительны к удару и трению составов.

Тот факт, что значительную часть разработанных ЭШС составляют смеси, явно не отвечающие требованиям взрывобезопасности, подчеркивает актуальность разработки взрывобезопасных ЭШС. Отметим,

что большинство составов с натриевой селитрой применяется при разливке специальных сталей, когда требуется большая скорость шлакообразования. Кроме того, само по себе соответствие состава смеси требованиям правил еще не исключает, как показывает опыт, взрывов при их приготовлении и применении.

Остро стоит и проблема ограничения вредных выделений при использовании ЭШС. Практически все смеси с натриевой селитрой служат источником выделения оксидов азота, концентрация которых в атмосфере цеха превышает ПДК. В большинстве шлакооб-разующих составов различного назначения и ряде утепляющих составов (таблица) используются фториды металлов в количестве 20-40%. При таком содержании фторидов значительно превышается ПДК по фтористому водороду в воздухе рабочей зоны, причем отходящие газы в неочищенном виде поступают в окружающую среду, что противоречит требованиям экологической безопасности.

При анализе патентной литературы по составам смесей для обработки стали особое внимание уделялось обобщению опыта использования в их составе карбонатов металлов. Всего имеется 54 патента, в которых упоминаются карбонаты, причем в абсолютном большинстве случаев вводится карбонат натрия (сода), гораздо меньше составов с карбонатом кальция (известняком) и лишь в одном случае предлагается использовать карбонат калия (поташ) в составе ЭШС.

Карбонаты могут входить в состав смесей для создания защитной атмосферы как генератор С02 -три состава, в одном из которых используется известняк, а также в состав интенсификаторов кипения стали - 8 составов (из них три - с известняком). Все эти составы не содержат горючего.

Предложено применять карбонат натрия в составе восьми утепляющих смесей, содержащих в качестве горючего углеро

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.