ФИЗИКА МЕТАЛЛОВ И МЕТАЛЛОВЕДЕНИЕ, 2013, том 114, № 10, с. 944-953

^ ПРОЧНОСТЬ

И ПЛАСТИЧНОСТЬ

УДК 669.15-194.55:539.389.2

ДЕФОРМАЦИОННОЕ УПРОЧНЕНИЕ НИЗКОУГЛЕРОДИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ*

© 2013 г. С. К. Гребеньков, А. А. Шацов, Д. М. Ларинин, Л. М. Клейнер

Пермский Национальный Исследовательский Политехнический Университет, 614990Пермь, Комсомольский проспект, 29 e-mail: grebenkov@pstu.ru Поступила в редакцию 11.12.2012 г.; в окончательном варианте — 06.03.2013 г.

Представлено упрочнение низкоуглеродистых мартенситных сталей на стадии равномерной и сосредоточенной деформации. Экспериментальные данные аппроксимированы с помощью уравнения Людвика и линейной зависимости. Приведены микро и тонкая структура опытных плавок сталей, а так же характеристики прочности, пластичности и вязкости. Построены истинные кривые деформация—напряжение. Рассчитаны показатели упрочнения для стадии равномерной и сосредоточенной деформации. Предложена методика расчета зоны пластической деформации перед вершиной фронта трещины.

Ключевые слова: упрочнение, деформация, низкоуглеродистые мартенситные стали, структура, показатель упрочнения.

БО1: 10.7868/80015323013100045

Диаграммы деформирования материалов при простейших нагружениях связывает "единая кривая течения" [1]. Связь между деформациями и напряжениями целесообразно представлять уравнением Людвика, в форме, предложенной Холло-моном [2]

= К1в", (1)

где а ц — истинное напряжение, Кь — константа для данных условий испытаний, е — истинная деформация, п — показатель деформационного упрочнения.

Микромеханизмы деформации и предыдущее упрочнение определяют показатель упрочнения [3]. Другие важнейшие факторы, влияющие на показатель упрочнения: тип кристаллической решетки, состав, структура, температура, скорость нагру-жения, размер и морфология характерного элемента структуры.

Истинные диаграммы "деформация—напряжение", для различных сталей [2, 4, 5,] указывают на необходимость учета структуры при определении коэффициента и показателя упрочнения.

* Исследование выполнено при поддержке Министерства образования и науки Российской Федерации, соглашение 14.B37.21.1068 "Принципы создания металлургических технологий, моделирование фазовых переходов, структу-рообразования и свойств наноструктурированных альфа-сплавов железа с уникальным сочетанием физических и механических свойств".

При исследовании сплавов циркония с ГПУ-решеткой было установлено, что на участке равномерной деформации минимальное значение показателя упрочнения 0.2 [4, 6], у сплавов алюминия (Д1) с ГЦК-решеткой показатель упрочнения на параболическом участке примерно равен 0.5 [7]. У стали марки 10 (ОЦК) показатель упрочнения на участке равномерной деформации равен 0.3 [2].

Уменьшение характерного элемента структуры d алюминия марки А85 (ГЦК) до субмикронного уровня понизило показатель упрочнения с 0.5 ^ = = 50 мкм) до 0.07 ^ < 0.5 мкм), измельчение титана марки ВТ1-00 (ГПУ) до нано уровня ^ < 0.1 мкм) приводило к падению показателя упрочнения до 0.06 [8]. Предположительно такие низкие значения показателя упрочнения наноструктурированных материалов с высокими значениями предела текучести связаны с большой плотностью дефектов кристаллического строения, обусловленных раз-ветвленностью большеугловых поверхностей раздела, ограничивающих подвижность дислокаций.

Сопоставления работ [2—4, 6] показало, что на участке равномерной деформации существенное влияние на п оказывает тип кристаллической решетки, поэтому сравнение результатов полученных аппроксимацией экспериментальных данных выражением (1), корректно только с учетом кристаллического строения.

По данным работ [2—4, 7—10], показатель упрочнения металлов с ОЦК-решеткой на последней ста-

Таблица 1. Влияние структуры и состава сталей на характеристики упрочнения уравнения Людвика в области равномерной деформации

Сталь Структура Кь п

Х70 (12Г2СФТБ) феррит + сорбит 896 0.199

42СгМо4 (40ХМ), состояние поставки феррит + перлит 1272 0.104

Х2Сг№Мо18.12 (02Х18Н12М) аустенит + мартенсит (деформационное у—а превращение) 1186 0.358

10 феррит - 0.3

Примечание. Скорость деформации в интервале 0.25—5 мм/мин.

Таблица 2. Химический состав исследованных сталей

Обозначение стали Содержание элементов, %

С Мп Сг N1 V Мо

17Х2Г2Н1 0.17 0.30 1.84 2.46 1.08 0.02 0.04

18Х2Г2Н1.5М0.55 0.18 0.46 2.05 2.41 1.49 0.02 0.55

22Х2Г2Н1.5М0.84 0.22 0.37 1.68 2.31 1.45 0.01 0.84

29Х2Г2Н1.5М0.53 0.29 0.17 1.97 1.98 1.40 0.01 0.53

Примечание. Содержание А1 составляло 0.02—0.05%, S и Р не более 0.025%.

дии деформации (стадия предразрушения) примерно равен 0.4, для металлов с ГЦК-решеткой он варьируется в диапазоне от 0.3 до 0.35, для ГПУ-решетки он изменяется от 0.35 до 0.4. В целом влияние типа решетки на показатель упрочнения для участка предразрушения изменяется в узких интервалах.

Структура стали и ее предшествующее упрочнение имеют определяющее влияние на значения коэффициента п, табл. 1 [2—4, 5]. Если в стали наблюдают деформационное превращение то для аустенита (ГЦК) характерны высокие значения п, табл. 1 [2].

К НМС относят стали, содержащие от 0.04% [11] до примерно 0.27% С [12], легированные примерно 1—3% Сг, 1—2% Мп, 1% N1 и другими элементами, выбираемыми в зависимости от назначения детали. Такое легирование обеспечивает в широких температурно-временных интервалах нагрева и охлаждения структуру пакетного мартенсита.

При равной прочности низкоуглеродистых сталей мартенситного класса (НМС) со среднеуглеро-дистыми сталями, НМС имеют в два раза большие показатели вязкости [13], что связано с особенностями упрочнения и релаксации напряжений НМС в процессе деформирования.

Упрочнение НМС, имеющих специфичную реечную структуру, мало изучено [14].

Структура кремний-марганцевых сталей (0.15— 0.25% С), содержащих до 0.5% А1, и другие сильные

карбидообразующие элементы представляет собой смесь пакетного мартенсита и крупных включений а-фазы, близких по форме к пластинам [14]. Показатель упрочнения п сталей с реечно-пластинчатой структурой [14] составил от 0.10 до 0.13. Существование высокотемпературной а-фазы, по форме напоминающей пластины, при содержании углерода на уровне 0.38% экспериментально доказано в работе [15].

Цель: построение и анализ истинных кривых пластического течения на стадиях равномерной и сосредоточенной деформации, раскрытие природы разрушения НМС.

МЕТОДИКИ ЭКСПЕРИМЕНТА И ИССЛЕДОВАНИЯ

Исследовали четыре опытные плавки НМС, табл. 2. Образцы изготовлены из горячедеформи-рованного прутка диаметром 19 мм. Термообработка: закалка с температуры 980°С, охлаждение на воздухе и отпуск 250°С 1 ч [16].

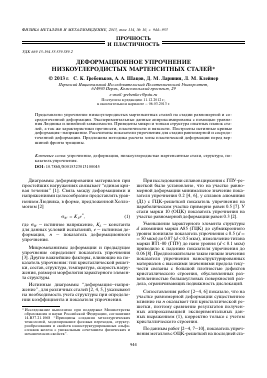

Микроструктуру выявляли травлением микрошлифа 5%-ным раствором азотной кислоты в этиловом спирте далее структуру исследовали и фотографировали на микроскопе "№орИо1-32" при увеличениях до 2000 крат. Зеренную структуру рис. 1а изучали на шлифах, травленых насыщенным спиртовым раствором пикриновой кислоты с добавкой додецилсульфата натрия при температуре 60—70°С.

Рис. 1. Зеренная (а), пакетная (б) и реечная (в) структура низкоуглеродистого мартенсита: а - х1000, б - х2000, в - х30000.

Тонкую структуру исследовали на специально приготовленных фольгах при помощи просвечивающего электронного микроскопа ЭМ-125 (ускоряющее напряжение 100-125 кВ), оснащенного цифровой камерой для вывода на экран монитора и сохранения изображения (рис. 1в).

Рентгеноструктурный фазовый анализ проводили на дифрактометре ДРОН-3 при ускоряющем напряжении 30 кВ, силе тока 5 мА, использовали железное, медное или кобальтовое ^-излучение.

Подготовка фольг проводилась с помощью прибора ПТФ-2 и включала: предварительную электроискровую отрезку темплетов толщиной не более 0.7 мм, диаметром 3 мм; механическую шлифовку заготовок до толщины около 50 мкм; струйную двухстороннюю электрополировку (состав электролита: 860 мл ортофосфорной кислоты и 100 г хромового ангидрида) до появления перфорации.

Испытания на растяжение проводили в соответствии с ГОСТ 1497-84 на машине INSTRON 300 LX. Использовали цилиндрические образцы тип III. В процессе испытаний разрывная машина, оснащенная ПЭВМ со специальным программным обеспечением BlueHill2 записывает диаграммы деформации и рассчитывает характеристики механических свойств ств, ст02, 8, у. Ударная вязкость определена на образцах типа 13 с V-образным надрезом согласно ГОСТ 9454-78 на маятниковом копре ИО 5003-0.3. Значения KCV ств, ст0.2, 8, у

Таблица 3. Механические свойства исследованных сталей

Обозначение стали МПа % Дж/см2

ü0.2 ^B 5 V KCV

17Х2Г2Н1 1060 1320 14 52 66

18Х2Г2Н1.5М0.55 1150 1440 17 60 94

22Х2Г2Н1.5М0.84 1225 1555 15 50 74

29Х2Г2Н1.5М0.53 1295 1660 14 40 44

определяли как среднее арифметическое по результатам испытаний трех образцов.

Выбранные составы отличались главным образом содержанием углерода и молибдена.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Результаты исследований механических свойств и деформационного упрочнения НМС приведены в табл. 3 и табл. 4. Структура всех сталей — низкоуглеродистый мартенсит, полученный закалкой, 980°С охлаждение на воздухе, и отпуском 250°С 1 ч.

Высокая релаксационная способность низкоуглеродистых сталей со структурой пакетного мартенсита [16, 17] определяет низкие значения показателя упрочнения, табл. 4.

Заметим, что даже небольшое увеличение содержания углерода до уровня среднеуглеродистых сталей не позволяет избежать при закалке двойникового мартенсита [15, 18]. Присутствие двойников заметно влияет на показатели пластичности и вязкости.

Средний размер зерен НМС варьировали в диапазоне от 150 до 250 мкм. При закалке НМС зерно (рис. 1а) разбивается на несколько пакетов с средним размером 50 мкм (рис. 1б), пакеты состоят из реек, поперечный размер которых составляет от 80 до 300 нм (рис. 1в). По данным работы [19], в пакете существует только шесть различных ориентировок кристаллов мартенсита. Границы реек полупроницаемы для дислокаций, упрочнение, создаваемое границами реек, на 1— 2 порядка больше, чем упрочнение от границ пакетов [20, 21]. Следует отметить, что аустенит в структуре НМС отсутствует

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.