ПОВЕРХНОСТЬ. РЕНТГЕНОВСКИЕ, СИНХРОТРОННЫЕ И НЕЙТРОННЫЕ ИССЛЕДОВАНИЯ, 2015, № 2, с. 28-33

УДК 539.23

ДВУХФАЗНЫЙ АМОРФНЫЙ СПЛАВ СИСТЕМЫ А1-М-У

© 2015 г. Г. Е. Абросимова*, А. С. Аронин

Институт физики твердого тела РАН, 142432 Черноголовка, Московская область, Россия

*Е-таП: gea@issp.ac.ru Поступила в редакцию 14.05.2014 г.

Методами дифференциальной сканирующей калориметрии, рентгенографии и просвечивающей электронной микроскопии исследована структура аморфного сплава системы А1—№—У и ее изменение при термообработке. Показано, что после закалки структура сплава является неоднородной и содержит аморфные фазы, обогащенные и обедненные иттрием, из которых позже кристаллизуются разные фазы.

Ключевые слова: металлические стекла, рассеяние рентгеновских лучей, расслоение аморфной фазы, фазовые превращения.

Б01: 10.7868/80207352815020031

ВВЕДЕНИЕ

Одними из наиболее интересных материалов, широко исследуемых в последние годы, являются нанокристаллические металлические сплавы, получаемые путем контролируемой кристаллизации металлических стекол. Хотя с момента получения первого аморфного сплава прошло много лет, активность изучения аморфных сплавов не уменьшается. Интерес к этим материалам обусловлен как их необычной структурой, совершенно нетипичной для сплавов, так и целым комплексам выдающихся физико-химических свойств. Среди аморфных сплавов есть высокопрочные, магнито-жесткие и магнитомягкие, коррозионно-стойкие и другие материалы. Так, например, в аморфных сплавах на основе переходных металлов (Бе, Со, N1) микротвердость может превышать Ну >1000, предел прочности может быть больше 4.0 ГН/м2. Такие значения превосходят максимальные значения прочности и твердости металлов и сплавов, используемых в настоящее время. Как уже упоминалось, аморфные сплавы исследуются также как основа для создания нанокристаллических материалов. Благодаря экстремально малым размерам зерна структура нанокристаллических материалов характеризуется большой объемной долей границ зерен и межфазных границ, которые могут в значительной степени определять разнообразные физические и химические свойства материала. Было установлено, что многие свойства нанокристаллических материалов кардинально отличаются и от свойств обычных поликристаллов, и от свойств аморфных сплавов [1, 2]. Например, на-нокристаллические материалы могут иметь высокую прочность и твердость, хорошую пластичность

и вязкость, пониженные упругие модули, более высокие коэффициенты диффузии, большие теплоемкость и коэффициент термического расширения, а также лучшие магнитные свойства по сравнению с обычными материалами. Легкие нанокристаллические сплавы на основе алюминия являются высокопрочными [3—6], значения предела текучести в сплавах на основе алюминия, содержащих 6— 15% переходного металла (Бе или N1) и несколько процентов редкоземельного металла, достигают 1.6 ГПа [7] при достаточно хорошей пластичности.

Для того чтобы создавать нанокристалличе-ские структуры с требуемыми структурными параметрами, необходимо знание процессов, происходящих как при кристаллизации аморфной фазы, так и на стадии, ей предшествующей, т.е. в пределах аморфного состояния. Для анализа структуры обычно используют кривые рассеяния рентгеновских лучей или нейтронов, кратчайшее расстояние между атомами (или радиус координационной сферы) определяют по положению первого диффузного пика на рентгенограмме с помощью уравнения Эренфеста [8]:

0 = 1.23^,

а координационное число — по площади максимума соответствующего пика функции радиального распределения атомов.

Для описания структуры аморфной фазы использовались разные модели [9—13]. В настоящее время наиболее распространено представление о том, что структура аморфной фазы может быть неоднородной и состоять из областей, отличающихся друг от друга по химическому составу и типу ближнего порядка. В таком случае рентгенограмма

образца является более сложной, поскольку представляет собой суперпозицию кривых рассеяния от аморфных фаз с разными радиусами координационных сфер, что выражается в виде уширения, асимметрии, наличии плеча на основном диффузном максимуме. Для аморфной фазы систем металл—неметалл из-за более слабой рассеивающей способности атомов неметалла по сравнению с металлами картина рассеяния определяется преимущественно атомами металлов, и изменения на кривой рассеянии могут быть незначительными. Если же аморфная фаза содержит два или более металлов со сравнимой рассеивающей способностью (например, Fe—Zr), то при появлении областей неоднородности в аморфной фазе изменения на рентгенограммах становятся значительными. Такие изменения картины рассеяния были обнаружены в ряде систем. Например, при изучении структуры аморфных сплавов Рё74Аи^118 [14], Ра40.5№405Р19 [15], Ве40Т2^г36 [16] было обнаружено, что образцы являются неоднородными, что хорошо видно на рентгенограммах. Неоднородности были обнаружены также в сплавах систем (Аи-РЪ-Р)-(РЪ^Ъ) [17], Рё^^Ъ [18] и ряде других. Чаще всего о неоднородностях в аморфной структуре судят по результатам исследования структуры методом малоуглового рассеяния рентгеновских лучей или нейтронов [19—22]. Структура аморфной фазы может изменяться в зависимости от условий получения аморфных лент, например от температуры расплава перед закалкой [22], но наиболее ярко изменения структуры аморфной фазы проявляются при нагреве.

Изменения, происходящие в аморфной фазе при термообработке в пределах аморфного состояния, могут решающим образом сказываться на морфологии и параметрах структуры, формирующейся при кристаллизации [23, 24]. Так, например, в [23] было показано, что отжиг аморфного сплава Fe—В при температурах, не вызывающих кристаллизации, приводит к изменению стабильности аморфной фазы, и при последующей кристаллизации размер структурных составляющих отличается в десять раз. Другим важным примером являются результаты исследований процессов кристаллизации аморфной фазы в системах №-Мо-В и №-Мо-Р [25-27]. Было показано, что термообработка в разных температурных интервалах приводит не только к изменению фазового состава, но и к образованию при последующем нагреве кристаллической структуры с существенно меньшим размером кристаллов. Кристаллы меньшего размера наблюдались в том случае, когда кристаллизации предшествовало формирование неоднородной аморфной структуры. Последний момент представляется особенно важным, поскольку указывает на возможность управления структурой, формирующейся при распаде аморф-

ной фазы. Поскольку исследования расслоения аморфной фазы на области с разным химическим составом и типом ближнего порядка в процессе термообработки проводились на ряде систем, в настоящей работе изучалась возможность формирования неоднородной аморфной фазы непосредственно в процессе получения аморфного сплава. Исследования проводили на сплаве группы металл-металл на основе алюминия [6, 28-34], высокая прочность которого (предел текучести до 1.6 ГПа [6]) при относительно низком удельном весе делает этот материал весьма привлекательным для практического использования. Кроме того, на сплавах этой группы ранее наблюдалось расслоение аморфной фазы как при термообработке [35, 36] , так и при деформации [37].

ЭКСПЕРИМЕНТ

Аморфный сплав номинального состава Al82Ni15Y3 был получен в виде ленты методом скоростной закалки расплава на движущуюся подложку (колесо). Скорость охлаждения при этом составляла около 106 град/с, ширина полученных лент — 5 мм, толщина--30 мкм. Обычно при получении аморфного сплава лента слетает с колеса при температуре, превышающей комнатную, и окончательно охлаждается до комнатной температуры уже после отделения от поверхности охлаждающего колеса, т.е. температура схода ленты с колеса определяется длиной теплового контакта. Для того чтобы повысить температуру схода ленты с колеса, необходимо уменьшить длину теплового контакта, для чего был поставлен специальный ограничитель. При уменьшении длины контакта ленты с поверхностью охлаждающей подложки лента сходила с колеса при более высокой температуре.

Состав аморфного сплава после получения уточнялся методом локального рентгеновского микроанализа (EDS). После закалки образцы подвергались термообработке при разных температурах, исследования структуры проводились методами дифференциальной сканирующей калориметрии, рентгенографии и просвечивающей электронной микроскопии. Рентгеноструктурные исследования образцов выполнялись на рентгеновском дифрак-тометре SIEMENS D-500 с использованием CoKa-излучения. При обработке полученных спектров использовались специальные программы, позволяющие проводить сглаживание, коррекцию фона, разделение перекрывающихся максимумов. Тепловые параметры кристаллизации измеряли на дифференциальном сканирующем калориметре Perkin-Elmer DSC-7, скорость нагрева составляла 20 K/мин.

30

АБРОСИМОВА, АРОНИН

В

о

У

N1

N1

У

6 8 Е, кэВ

10 12

14

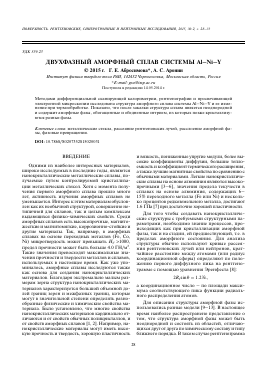

Рис. 1. EDS-спектр образца после закалки.

Изучение микроструктуры осуществлялось с помощью просвечивающего электронного микроскопа JEM-100СX при ускоряющем напряжении 100 кВ. Образцы для электронно-микроскопических исследований готовились ионным утонением.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

На рис. 1 показан ЕЭ8-спекгр образцов после получения, а в таблице приведены результаты рентгеноспектрального анализа. Видно, что реальный состав образцов близок к формуле номи-

нального состава А182№15

Уз.

Элемент Ат. %

А1 К 82.05

N1 К 14.70

У L 3.25

Всего 100

50 150 200 350

Температура, °С

450

Рис. 2. Термограмма аморфного сплава А^^^Уз.

£ В

о

/1

// У2/

л! 3 Л И У \ -1—— 1 1 1 1/4 ---^тг^кцр

36 40

44 48 52 29, град

56 60

64

На рис. 2 приведена термограмма сплава, полученная при скорости нагрева 20 К/мин. Видно, что превращение из аморфного в равновесное кристаллическое состояние осуществляется в несколько стадий. При скорости нагрева 20 К/мин кристаллизация начинается при температуре ~130°С. Первый

Результаты рентгеноспектрального анализа химического состава

Рис. 3. Рентгенограмма аморфного сплава А^М^Уз после закалки.

максимум на термограмме является типичным для аморфных сплавов с

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.