ЭФФЕКТИВНОСТЬ ПРОЦЕССОВ ДОННОЙ И БОКОВОЙ ПРОДУВКИ В ХОДЕ ПЛАВКИ НЕЙТРАЛЬНЫМ ГАЗОМ В МАРТЕНОВСКОЙ ПЕЧИ

©Э.Купшис, В.В. Смоктий, Э.А. Шумахер, В.В. Яковенко, В.К. Туровский, В.Н. Ерак

ОАО "Лиепаяс металургс", ОАО "Нижнеднепровский трубный завод", фирма "ТЕСНСОМ", Германия

Пять лет назад, в марте 1999 г. впервые в мировой практике на Лиепайском металлургическом заводе одна из трех 185-т печей была переведена на технологию "скрытой" донной продувки нейтральным газом, предложенную фирмой ТЕСНСОМ (Германия), которая позволила резко повысить эффективность и конкурентоспособность мартеновского процесса.

Это было смелое техническое решение. Ознакомившись с физико-химическими характеристиками специальных огнеупорных материалов для набивки подин, результатами применения подобной технологии на электропечах, в 1999-2000 гг. на эту технологию перевели все три печи. И на первых же кампаниях были получены положительные результаты.

После успешного освоения на всех трех печах завода "Лиепаяс металургс" эта технология получила широкое распространение на заводах России и Украины. В настоящее время она применяется на 28 печах емкостью от 120 до 400 т. Из них 22 печи ведут плавку скрап-процессом. Среди печей, работающих с донной продувкой, 17 имеют емкость более 185 т, в том числе четыре 250-т печи в ОАО "НТЗ" (г. Днепропетровск). Три печи на этом заводе были переведены в 2001-2002 г., последняя - в мае 2004 г.

Физико-химическая сущность процесса "скрытой" донной продувки изложена в ряде публикаций [1-6]. В данной статье на примере сталеплавильных производств указанных выше двух заводов будут показаны технологические и экономические достоинства этого процесса. Нейтральный газ подается через четыре дутьевых элемента, расположенных внутри огнеупорной футеровки подины равномерно по ее длине. В ходе плавки расходы поддерживаются на уровне 10-60 л/мин по каждой линии.

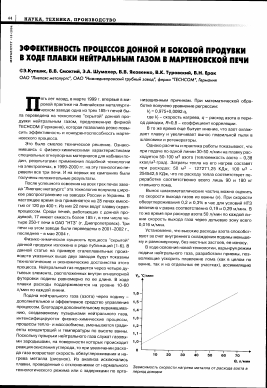

Подача нейтрального газа (азота) через подину -дополнительное и эффективное средство управления процессом. Благодаря дополнительному перемешиванию, создаваемому пузырьками нейтрального газа, интенсифицируются физико-химические процессы, процессы тепло- и массообмена, уменьшаются градиенты концентраций и температуры по высоте ванны. Поскольку пузырьки нейтрального газа служат газовыми зародышами, на поверхности которых происходит реакция окисления углерода, то при увеличении расхода газа возрастает скорость обезуглероживания и нагрева металла (рисунок). Из анализа исключались плавки, проведенные с отклонениями от нормального технологического режима или с задержками по орга-

низационным причинам. При математической обработке получено уравнение регрессии:

1/г= 0,975+0,0092 д,

где - скорость нагрева, д - расход азота в период доводки, Я=0,8 - коэффициент корреляции.

В то же время еще бытует мнение, что азот охлаждает плавку и увеличивает вынос плавильной пыли в шлаковики и регенераторы.

Однако расчеты и практика работы показывают, что при подаче по одной линии 30-50 л/мин на плавку расходуется 50-100 м3 азота (теплоемкость азота - 0,38 ккал/м3 град). Затраты тепла на его нагрев составят при расходах: 50 м3 - 127271,25 КДж, 100 м3 -254542,5 КДж, что по расходу тепла соответствует переработке соответственно всего лишь 90 и 180 кг стального лома.

Вынос шлакометаллических частиц можно оценить по скорости выхода газов из ванны (V). При скорости обезуглероживания 0,2 и 0,3% в час для условий НТЗ величина V равна соответственно 0,19 и 0,29 м/мин. В то же время при расходе азота 50 л/мин по каждой линии скорость выхода газа через дутьевую зону всего 0,016 м/мин.

Установлено, что высокие расходы азота способствуют за счет внутреннего охлаждения подины меньшему и равномерному, без местных застоев, ее износу.

В ходе освоения новой технологии, варьируя режим подачи нейтрального газа, разработали приемы, позволяющие ускорить плавление лома (как в целом по ванне, так и на отдельных ее участках), ассимиляцию

Vt, "С/мин

10 20 30 40 50 60 70

О, л/мин

Зависимость скорости нагрева металла от расхода азота в период доводки

•а

Накопительная частотная характеристика плавок по содержанию азота, %

Сортамент стали Технология Кол-во плавок Содержание азота, %

до 0,003 до 0,004 I до 0,005 I до 0,006 до 0,007 | более 0,007

Трубный с донной продувкой 65 23,6 43,6 74,5 92,7 100

обычная 35 - 13,3 53,3 93,3 100 -

Транспортный с донной продувкой 53 6,1 9,1 27,3 60,6 90,9 9,1

обычная 61 2,0 9,8 13,7 39,2 79,5 20,5

извести шлаковым расплавом и организовать эффективное скачивание шлака.

На обоих заводах было исследовано поведение азота в стали при донной продувке. На ЛМЗ среднее содержание азота в ковшевых пробах более 100 плавок арматурной стали составило 0,0059% и находилось на том же уровне, как при обычной технологии.

На НТЗ исследования провели отдельно для сталей трубного и транспортного сортамента. Содержание азота в транспортном металле выше, поскольку он обрабатывается в ковше-печи. Приведенные в таблице данные свидетельствуют об отсутствии эффекта азотирования.

На НТЗ через донные фурмы, кроме азота, подается аргон. Применение аргона на стадии доводки позволяет снизить содержание азота в металле перед раскислением в 1,3-1,5 раза, что дает возможность выполнять заказы с жестко регламентированными требованиями по концентрации азота.

На каждом заводе затраты на перевод мартеновской печи на донную продувку окупились практически за одну кампанию ее работы.

Показатели работы цехов за время использования донной продувки значительно улучшились, о чем свидетельствуют приведенные ниже показатели работы мартеновских цехов в 2003 г. по отношению к периоду до внедрения:

ЛМЗ (1999 г.) НТЗ {2001 г.)

Число мартеновских печей (МП) 3 4

Число МП с донной продувкой 3 3

Емкость печей, т 185 250

Производство стали, % 116 112

Доля стали с донной продувкой, % 100 74

Сокращение длительности плавки, ч 0,96 0,66

Изменение массы плавки, т +1,6 -2,6***

Среднечасовая производительность, т/ч 22,4 21,33

Увеличение среднечасовой производительности, т/ч 2,73 1,15

Расход чугуна шихты, кг/г 188,4 387,8

Изменение чугунной части шихты, кгД 36,2 38,8

Уменьшение расхода топлива, кг ут/т 38,5 20,3

Расход, кг/т

магнезитового порошка* 6,1 (5,0) 6,0(10)

доломита сырого* 55,1 (2,2) 12,2 (+9,0)

доломита обожженного* - 25,3(6,5)

Расход огнеупоров на ремонт печи, кгД 15,62 21,25

Уменьшение расхода огнеупоров, кгД 6,55 24,25

Увеличение стойкости свода, раз 1,25 2,0

Простои**, % 10,2/8,2 15,7/10,5

в том числе холодные ремонты** 8,9/6,3 12,6/8,7

Горячие ремонты** 1,3/0,81 3,1/1,8

в том числе пода** 1,1/0,12 1,68/0,57

* В скобках указано снижение. ** Числитель - простои в 2002 г., предшествующему внедрению донной продувки, знаменатель - простои в 2003 г. *** Снижение произошло из-за увеличения доли вакуумированного металла.

Новая технология, базирующаяся на применении новых специальных огнеупорных материалов, существенно изменила условия службы подины, свода и других элементов печи. Резко уменьшился износ подин, снизились горячие простои на ремонтах пода: на ЛМЗ почти в 10 раз, на НТЗ - в 3 раза. Это позволило не только сократить расход заправочных материалов, но и существенно улучшить работу свода вследствие отсутствия переохлаждения огнеупоров и уменьшения числа термосмен. Стойкость свода на НТЗ увеличилась в 2 раза, на ЛМЗ - в 1,25 раз. Удлинилась кампания работы печей и снизились холодные простои на их ремонт.

Интенсификация процессов практически во все периоды плавки создает условия для сокращения ее длительности. За указанный период длительность сократилась на 0,66-0,96 ч. Этот фактор в комплексе с интенсификацией процессов теплообмена способствовал снижению расхода условного топлива на 20,3-38,5 кг/т.

В итоге повысились производительность печей и на 12-16% возросло производство стали в цехе. Показатели работы продолжают улучшаться. Так, в I полугодии 2004 г. длительность плавки сократилась на ЛМЗ до 7,42, на НТЗ - до 9,07 ч.

Конечно, полученные результаты обусловлены не только внедрением донной продувки. Так, снижению продолжительности плавки в определенной степени способствовало увеличение доли жидкого чугуна в шихте на 36,2-38,8 кг/т.

По сути говоря, технология донной продувки практически позволила решить вопрос стойкости верхнего строения печи и послужила толчком к поиску технологических и организационных решений по реализации открывшихся возможностей повышения производительности мартеновских печей.

Одним из "узких" мест стала служба регенераторов. Начаты поиски других видов огнеупоров, обеспечивающих более продолжительную работу насадок, а также решений по снижению их износа.

На заводе "Лиепаяс металургс" на основе исследований, совместно с кафедрой металлургии стали МГИСиС, на всех трех печах увеличили объем регенераторов на 40 м3, т.е. примерно на 14 %. Это обеспечило не только продление срока службы насадок, но и уменьшение расхода условного топлива на 6 кг/т. Подобное решение рассматривается и на НТЗ. На этом заводе в 2004 г. с целью продления работоспособности насадок начали осуществлять их промывку. На ЛМЗ начали реализовывать программу по увеличению объема шлаковиков на всех печах - их удлиняют на 1 м в сторону

>■

с к «5

ь

разливочного пролета.

На обоих заводах осуществлены и реализуются в настоящее время организационно-технические мероприятия на других участках цеха. Так, на ЛМЗ, совместно с отделом машин непрерывного литья ВНИИМЕТ-МАШ, осуществлена модернизация МНЛЗ, позволившая сократить интервал между разливками. В настоящее время решается вопрос о строительстве новой че-тырехручьевой сортовой МНЛЗ с установкой ковш-печь. На НТЗ организован подогрев ковшей в стендах под печью, внедрены ковши с наливными днищами и двумя продувочными пробками для обработки на установке внепечной обработки.

Поскольку узким местом стала долговечность элементов нижнего строения, то, учитывая открывшиеся возможности по повышению стойкости свода, для увеличения производительности печей и снижё'ния стоимости больших и малых холодных ремонтов, требуется найти их оптимал

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.