ФИЗИКА МЕТАЛЛОВ И МЕТАЛЛОВЕДЕНИЕ, 2007, том 104, № 3, с. 294-301

СТРУКТУРА, ФАЗОВЫЕ ПРЕВРАЩЕНИЯ И ДИФФУЗИЯ

УДК 669.71'26'296:536.425

ФАЗОВЫЕ И СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ В А1-Сг^г СПЛАВЕ ПОСЛЕ БЫСТРОЙ ЗАКАЛКИ РАСПЛАВА И СДВИГА

ПОД ДАВЛЕНИЕМ

© 2007 г. И. Г. Бродова, И. Г. Ширинкина, О. В. Антонова

Институт физики металлов УрО РАН, 620041 Екатеринбург, ул. С. Ковалевской, 18

Поступила в редакцию 08.11.2006 г.; в окончательном варианте - 21.02.2007 г.

Изучено влияние степени деформации при сдвиге под высоким квазигидростатическом давлении на особенности формирования аномально-пересыщенных твердых растворов и ультрамикрокристаллической (УМК) структуры в тройном А1-Сг^г сплаве. Исследованы особенности растворения алюминидов в трехфазном сплаве. Изучено поведение деформированного материала при отжиге. Показано, что, благодаря распаду твердого раствора, он обладает высокой термической стабильностью до 300°С и высокой (в 2 раза) микротвердостью до 1.2 ГПа.

PACS: 81.40.Lm, 64.75. +g

Многокомпонентные алюминиевые сплавы с переходными металлами (ПМ) являются перспективными жаропрочными материалами, если технология их изготовления позволяет сформировать однородную дисперсную структуру в литом состоянии. Ранее это достигалось применением методов быстрой закалки расплава [1] или сочетанием последней с предварительной высокотемпературной обработкой [2].

Такие технологии дают возможность повысить содержание переходных металлов до 2-3 вес. % и сформировать однородную структуру с размером зерна 10-20 мкм. После старения сплав с такими характеристиками обладает следующими механическими свойствами: временное сопротивление разрыву св = 380 МПа, предел текучести с0.2 = 340 МПа, удлинение 5 = 12%. Дальнейшее улучшение свойств за счет дополнительного легирования а-твердого раствора требует повышения скорости охлаждения расплава выше 105 К/с, что мало перспективно в силу технологических трудностей.

Работы последних лет показали, что значительно снизить пороговую скорость охлаждения, при которой происходит формирование однородной и дисперсной структуры аномально-пересыщенного а-твердого раствора, можно с помощью комплексной обработки в жидком и твердом состояниях, т.е. путем интенсивной пластической деформации (ИПД) быстрозакристаллизованных материалов [3-5].

Целью данной работы является изучение влияния степени деформации при сдвиге под высоким квазигидростатическом давлении на особенности формирования аномально-пересыщенных твер-

дых растворов и ультрамикрокристаллической (УМК) структуры в тройном Al-Cr-Zr сплаве.

МЕТОДИКА ЭКСПЕРИМЕНТА

Быстрозакаленный сплав с суммарным содержанием ПМ 3.6% (2% Zr и 1.6% Сг) был получен на установке центробежного литья в виде дисков диаметром 80 мм и толщиной 0.6 мм. Исходными шихтовыми материалами служили технический Al и лигатуры Al-Zr и Al-Сг. Методика изготовления образцов предусматривала проведение высокотемпературной обработки расплава с целью формирования литой структуры, содержащей ме-тастабильные алюминиды ПМ [2].

ИПД вырезанных из литых дисков 10-мм образцов проводились в ИФПМ УГАТУ1 на установке, позволяющей варьировать число оборотов наковальни от 0.5 до 15 [9]. Такие сдвиговые нагрузки после пересчета на истинные степени деформации с учетом осадки на половине радиуса образцов дают значения e = 3.8-7.2.

Структурные исследования выполнялись на оптическом (NEOPHOT-32), просвечивающем электронном (JEM-200 CX) и растровом электронном (Quanta 200) микроскопах.

Рентгеноструктурный анализ выполнен на рентгеновском дифрактометре ДРОН-3М. Количественный анализ структурных характеристик выполнен с помощью металловедческого комплекса с компьютерной программой "SIAMS-700".

1 Институт физики перспективных материалов (г. Уфа).

п, % 50-403020100 0

40302010 0

0

(а)

100 200 300 400 500 600

V, %

2010 0

0

(в)

30-

20-

10

100 200 300 400 500 600 Б, нм

(б)

100 200 300 400 500 600

(г)

100 200 300 400 500 600 Б, нм

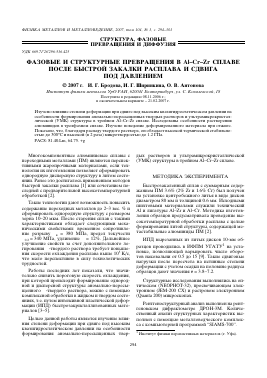

Рис. 1. Дифференциальное распределение размеров микрокристаллитов по количеству (а, в) и по объему (б, г) в сплаве после кручения при е = 4.5 (а, б) и е = 7.2 (в, г).

0

0

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

По данным металлографии и рентгенострук-турного анализа было установлено, что после быстрой закалки расплава в структуре сплава присутствуют два типа интерметаллидов: алюми-ниды хрома, растущие в виде ограненных кристаллов пластинчатой формы и алюминиды циркония, расположенные вблизи первых и имеющие форму, близкую к кубу. Алюминиды хрома относятся к стабильной модификации А17Сг с моноклинной решеткой и параметрами: а = 2.519 нм, Ь = 0.7574 нм, с = 1.0949 нм, р = 128°43', а метаста-бильные алюминиды циркония имеют состав А^г и кубическую решетку Ь12 с параметром а = = 0.40731 нм.

Матрица сплава представляет собой частично пересыщенный твердый раствор Zг и Сг в алюминии: параметр его решетки ниже параметра решетки чистого алюминия на 0.00043 нм, а микротвердость на 400 МПа выше, чем в литом состоянии. Средний размер зерна составляет 4-5 мкм, что в 20 раз мельче, чем в кокильной отливке.

Эволюция формирования УМК-структуры в процессе сдвига под давлением была прослежена путем статистической обработки темнопольных изображений микроструктуры фольг, вырезанных на половине радиуса из деформированных на разную степень образцов.

В качестве примера на рис. 1а-г показаны дифференциальные распределения линейных разме-

ров микрокристаллитов по количеству (рис. 1а, в) и по объему (рис. 16, г) в образцах, продеформи-рованных с е = 4.5, п = 1 (рис. 1а, б) и е = 7.2, п = 15 (рис. 1в, г).

Как видно из гистограмм, характер распределения структурной характеристики с ростом степени деформации меняется. Однако уже при п = 1 формируется УМК-структура со средним размером микрокристаллитов 115 нм. Такой средний размер сохраняется до п = 5, а затем снижается до 75 нм и остается таковым до максимальных степеней деформации. Соответственно возрастает доля объема, занимаемого наноструктурой (<100 нм) с 2 до 24%, а процент объема, приходящийся на крупные образования (>350 нм); сокращается с 5% до 0. После максимальной деформации половину всего объема материала занимает структура, состоящая из микрокристаллитов с размером менее 150 нм.

На рис. 2а-г показана эволюция микроструктуры при разных степенях деформации. Типичная картина микродифракции, полученной с участка фольги диаметром 0.5 мкм, имеет кольцевой вид с множеством точечных рефлексов, свидетельствующих о формировании УМК-структуры уже при е = 4.5. На светлопольных снимках отсутствуют четкие очертания микрокристаллитов, границы размыты. Наблюдаемый характерный для высокоугловых границ полосчатый контраст также свидетельствует о формировании УМК-структуры. На темнопольных изображениях внутри зерен кон-

Рис. 2. Структура сплава после кручения при е = 4.5 (а, б) и е = 6.7 (в, г):

а, в - светлопольное изображение с электронной дифракционной картиной; б, г - темнопольное изображение в рефлексе (111)а!.

траст неравномерный, что говорит о высоком уровне внутренних напряжений.

Как было указано выше, помимо алюминиевой матрицы в состав Л1-Сг-2г сплава входят две интерметаллические фазы, отличающиеся морфологией, стехиометрией и кристаллической решеткой. Деформационное поведение этих структурных составляющих в процессе сдвига под давлением представляет самостоятельный научный интерес.

Особенности растворения первичных алюми-нидов в трехфазном сплаве были исследованы методами рентгеноструктурного и рентгеноспек-трального анализа, а также растровой электронной микроскопией. Согласно этим данным, было установлено, что морфология и количество алю-минидов изменяются с ростом нагрузки, причем эти изменения зависят от типа кристаллической решетки и степени стабильности фаз.

Так, по данным рентгеноспектрального анализа до е < 5.5 (п < 3) в материале встречаются оба типа алюминидов, а при е > 6.7 (п > 10) резко сокращается количество кристаллов Л17Сг, а алю-миниды 2г практически исчезают.

Результаты дифрактометрии дополняют этот эксперимент и свидетельствуют о том, что мета-стабильные алюминиды циркония сохраняют свою устойчивость до е < 6 (п < 5). Кроме того, наблюдается снижение интенсивности линий, относящихся к фазе Л17Сг во всех образцах, продефор-мированных с е > 6.4 (п > 7). Эти результаты согласуются с данными, полученными ранее для бинарных Л1-2г и Л1-Сг сплавов [3-5].

Для описания эволюции формы и размеров алюминидов были получены электронные растровые изображения структуры. Рис. 3а-в иллюстрирует данные, полученные методом РЭМ при увеличениях, больших, чем при оптике, но меньших, чем при ПЭМ. Эти результаты свидетельствуют о том, что в процессе деформации сначала происходит механическое разрушение кристаллов, дробление крупных на более мелкие образования. Уже после п = 1 интерметаллиды отличаются друг от друга и по форме, и по размерам, например, средние размеры алюминидов Сг различаются приблизительно на порядок от 5 до 0.5 мкм (рис. 3а). Объемная доля уменьшается на 6% по сравнению с исходным быстрозакаленным состоянием и составляет 10% .

Рис. 3. Первичные алюминиды после кручения:

а - е = 4.5; б, г, д - е = 6.4; в - е = 7.2; тонкая структура, микродифракционная картина и схема расшифровки фаз А13& (г) и А17Сг (д).

Увеличение степени деформации приводит к изменению формы и размеров алюминидов. Так, при e = 6.4 (n = 7) в структуре практически отсутствуют дендритные формы кристаллов, а у кристаллов Al3Zr сглаживаются ребра и вершины кубоидов. Все алюминиды имеют приблизительно один размер 1-2 мкм, а их объемная доля уменьшается еще на 5%. При n = 15 разница в огранке кристаллов практически исчезает (рис. 3в), и в структуре материала все оставшиеся алюминиды имеют округлую форму. Объемная доля алюминидов не превышает 4%.

ЭМ-исследование тонкой структуры сплава после деформации подтвердило его многофаз-ность. На фоне довольно однородной структуры матрицы были выявлены единичные "крупные" алюминиды, в несколько раз превышающие размер кристаллитов матрицы (рис. 3 г, в) и очень мелкие наномасштабные выделения (см. рис. 2).

Как следует из

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.