РАСПЛАВЫ

6 • 2009

УДК 621.746.047

© 2009 г. Э. В. Дюльдина, В. Н. Селиванов, Е. П. Лозовский, С. А. Истомин, В. В. Рябов, В. П. Ченцов

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА РАСПЛАВОВ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ, ИСПОЛЬЗУЕМЫХ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ

Проведено исследование физико-химических свойств (температурного интервала плавления, плотности, вязкости, электропроводности и поверхностного натяжения) расплавов шлакообразующих смесей, используемых при непрерывной разливке стали. Показана связь этих свойств с образованием в расплаве перед началом затвердевания определенных структурных комплексов.

Непрерывная разливка стали производится, как правило, с защитой поверхности жидкого металла в промежуточном ковше и в кристаллизаторе шлаком, получаемым из шлакообразующих смесей (ШОС). Эти смеси неэкзотермические: их расплавление происходит за счет тепла, поступающего от жидкого металла. Основные функции шлака, получающегося при плавлении смесей, состоят в изоляции поверхности металла от контакта с атмосферой, ассимиляции неметаллических включений, всплывающих из металла, стабилизации теплоотдачи от затвердевающего слитка к стенкам кристаллизатора и уменьшении трения между ними.

Эффективность разливки и качество получаемых слитков во многом зависят от соответствия физико-химических свойств шлаков, получаемых при расплавлении ШОС, химическому составу металла и условиям его разливки. Все возрастающие требования к качеству слитков, а также расширение марочного сортамента металлопродукции вызывают необходимость совершенствования существующих и создания новых шлакообразующих смесей. Для успешного решения этой задачи необходима информация о зависимости физико-химических свойств получающегося шлака от химического состава шлакообразующей смеси.

В настоящей работе приведены результаты исследования важнейших физико-химических свойств нескольких шлакообразующих смесей, полученных в основном из одних и тех же исходных материалов: цемента, силикатной глыбы, кварцевого песка и плавикового шпата. Смеси отличаются друг от друга соотношением этих материалов и небольшими добавками других компонентов, например, аморфного углерода, который вводится для регулирования скорости плавления ШОС на поверхности жидкого металла.

В ходе данного исследования определяли температурный интервал плавления смесей, а также температурные зависимости плотности, вязкости, электропроводности и поверхностного натяжения расплавов.

Определение температурного интервала плавления шлакообразующих смесей проводили на высокотемпературном нагревательном микроскопе фирмы "Не88е-1ш1га-шепйз". Температуру, при которой образец ШОС начинал деформироваться, условно принимали за температуру начала плавления смеси, а температуру, при которой происходило растекание расплава по огнеупорной подложке, — за температуру конца плавления смеси. Химический состав исследованных шлакообразующих смесей и температурный интервал их плавления представлены в табл. 1.

Основными химическими компонентами всех ШОС являются оксиды кальция и кремния, суммарное содержание которых в разных смесях меняется незначительно и находится в пределах 75—82%. Однако смеси существенно различаются соотношени-

3.5

. 3.0

о

в

о л П

2.5

2.0

-200

А...

-100

0

100

200

300

400

500

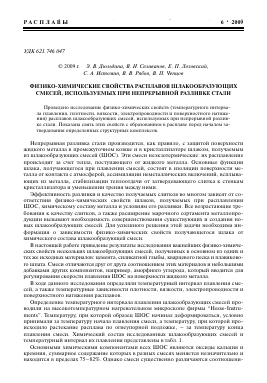

Перегрев над температурой расплавления, °С Рис. 1. Плотность расплавов исследуемых ШОС. Цифры у линий — номера образцов (см. табл. 1).

6

8

ем этих главнейших компонентов, а следовательно, основностью. Смеси 1—6, предназначенные для наведения шлака в кристаллизаторе, имеют основность 1.1—1.3. Температура расплавления этих смесей не превышает 1200°С. Смеси 7 и 8, предназначенные для наведения шлака в промежуточном ковше, имеют основность 1.7—1.9 и значительно более высокую температуру расплавления — порядка 1300°С и более.

Для измерения плотности и поверхностного натяжения расплавленных смесей использовали метод неподвижной капли [1, 2]. Измерение вязкости расплавов проводили вибрационным вискозиметром, работающим на вынужденных колебаниях [3]. Электропроводность измеряли мостом переменного тока на частоте 5 кГц [4].

По плотности в расплавленном состоянии все исследованные образцы ШОС делятся на три группы (в дальнейшем группы А, Б и В), причем это разделение особенно четко просматривается, если сравнение плотностей вести при одинаковом перегреве над температурой полного расплавления (рис. 1). Расплавы группы А (образцы 2 и 6)

Таблица 1

Химический состав ШОС, температура начала (?н) и конца (¿р) плавления

№ образца Содержание, мас. % г, °С

СаО 8Ю2 А12О3 М8О F №2О + К2О Ч гр

1 38.68 36.22 2.22 1.44 9.84 5.42 1159 1172

2 39.79 36.37 3.21 2.14 9.00 8.23 1135 1179

3 41.82 37.09 3.18 2.06 7.60 3.31 1126 1186

4 41.56 34.58 3.34 2.39 5.30 6.87 1042 1123

5 42.90 34.29 2.81 1.82 8.90 3.51 1104 1170

6 43.60 35.14 3.75 2.65 7.90 4.78 1171 1189

7 50.84 31.68 4.95 3.72 3.05 0.65 1244 1297

8 50.80 26.90 8.10 4.09 0.04 2.46 1389 1421

имеют при температуре полного расплавления плотность около 3.5 г/см3, группы Б (образцы 1, 5, 8) — 2.8—2.9 г/см3, а группы В (образцы 3,7) — 2.4—2.5 г/см3.

Явной связи между плотностью и химическим составом ШОС не наблюдается. Например, плотность расплавов, близких по химическому составу образцам 1 и 2, различается в 1.25 раза. В то же время плотность расплава образца 2 мало отличается от плотности образца 6, хотя их химические составы различаются заметно больше.

Распределение исследуемых расплавов ШОС на три группы, существенно различающиеся по плотности, можно объяснить с позиций известных представлений о наличии в силикатных расплавах структурных микрогруппировок, часто называемых комплексами, существование которых в значительной степени определяет ближний порядок в этих расплавах [5]. Комплексы структурно соответствуют твердым фазам, которые образуются при кристаллизации расплава. Несомненно, что при температуре, близкой к температуре начала кристаллизации, в расплаве доминируют комплексы, структурно соответствующие той твердой фазе, с выделения которой начинается кристаллизация. Разделение рассматриваемых расплавов ШОС на эти группы связано, по-видимому, с образованием в расплавах различных ШОС трех разных по структуре и плотности комплексов.

Можно также предположить, что массовая доля вещества расплава, ассоциированного в комплексы при температуре начала кристаллизации, определяет ширину температурного интервала затвердевания. Расплав эвтектического состава затвердевает при постоянной температуре, и его можно считать полностью подготовленным к кристаллизации, а массовую долю комплексов в нем принять равной единице. По мере удаления расплава по химическому составу от эвтектического, ширина температурного интервала кристаллизации возрастает, что указывает на уменьшение массовой доли комплексов и снижение степени подготовленности расплава к кристаллизации.

На основе изложенных выше соображений можно принять следующую математическую модель плотности расплава:

где р, рк и рж — плотность расплава ШОС, вещества доминирующих комплексов и "неструктурированной" жидкости соответственно; ф — массовая доля комплексов в расплаве, определяемая из соотношения

At — ширина температурного интервала кристаллизации, а — эмпирический коэффициент.

Вормулы (1) и (2) модели плотности были использованы для определения массовой доли структурированных комплексов в расплавах исследуемых шлакообразующих смесей при температуре их расплавления. При выполнении этой процедуры ширина температурного интервала плавления ШОС определена по данным табл. 1, а плотность расплавов при температуре расплавления — путем экстраполяции или интерполяции опытных данных, представленных на рис. 1. Значение коэффициента а, плотностей комплексов рк, а также плотности оставшейся жидкости рж были подобраны таким образом, чтобы плотность расплавов всех исследуемых ШОС, рассчитанная по формуле (1), минимально отличалась от результатов опытов. При выполнении этой настройки модели был использован метод многозадачных вычислительных систем [6].

Числовые данные, использованные в процедуре подбора искомых величин, а также полученные значения массовой доли комплексов в исследуемых расплавах ШОС при температуре начала затвердевания (фактор ф), представлены в табл. 2.

Наилучшее совпадение расчетных и опытных данных (рис. 2) получено в том случае, когда значение коэффициента а в формуле (2) было принято равным 0.06 град-1,

Р = РкФ + Рж( 1 - ф) ,

(1)

А^ = а( 1 - ф),

(2)

2.5 3.0 3.5

Плотность по опытным данным, г/см3

Рис. 2. Сопоставление плотности расплавов ШОС при температуре ликвидуса по расчету и опытным данным.

плотности структурированных комплексов расплавов групп А, Б и В — 3.71, 2.86, 2.26 г/см3 соответственно, а плотность "неструктурированной" жидкости — 2.69 г/см3. При этих значениях параметров модели точки на рис. 2 расположились вблизи диагонали, соответствующей полному совпадению расчетных и опытных данных, что дает основание считать модель плотности исследованных расплавов ШОС адекватной данным опытов.

Фазовый состав образующихся комплексов можно предположительно оценить, сопоставив полученные данные об их плотности с плотностью хорошо изученных природных минералов близкого химического состава [7]. В соответствии с диаграммой состояния четверной системы Са0—М§0—8Ю2—А1203 [8], кристаллизация исследуемых расплавов должна начинаться с выделения силикатов или алюмосиликатов кальция и магния. Принятая в полученной выше модели плотность вещества комплексов, образующихся в расплавах группы А, близка к плотности пироксенов, в частности ди-опсида (3.3—3.4 г/см3) и авгита (3.2—3.6 г/см3). Структурно пироксены состоят из непрерывных кремнекислородных цепочек, элементарное звено которых — анионная группа [81206]4-. Цепочки соединены в плотную трехмерную структуру катионами Са2+, М§2+, А13+ и некоторыми другими [9].

Плотность комплексов, образующихся в расплавах группы Б, соответствует плотности волластонита, мелилита, мервинита или куспидина, которые имеют плотность от 2.9 до 3.1 г/см3 и субслоистую анионную структуру.

Наиболее

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.