НЕФТЕХИМИЯ, 2014, том 54, № 2, с. 95-100

УДК 542

ГИДРИРОВАНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В ПРИСУТСТВИИ ДИБЕНЗОТИОФЕНА НА ПЛАТИНО-ПАЛЛАДИЕВЫХ КАТАЛИЗАТОРАХ НА ОСНОВЕ АЛЮМОСИЛИКАТОВ Al-SBA-15

© 2014 г. С. И. Широкопояс1, С. В. Баранова1, А. Л. Максимов1, 2, С. В. Кардашев1, А. Б. Куликов2, Е. Р. Наранов1, В. А. Винокуров3, С. В. Лысенко1, Э. А. Караханов1

Московский государственный университет им. М.В. Ломоносова, химический факультет 2Институт нефтехимического синтеза им. А.В. Топчиева, Москва 3Российский государственный университет нефти и газа им. И.М. Губкина, Москва E-mail: shirokopoyas-s-i@yandex.ru Поступила в редакцию 23.07.2013 г.

Изучено гидрирование раствора 2-метилнафталина в н-гептане в присутствии дибензотиофена (400 ppm в пересчете на серу) на Pt-Pd-катализаторах, содержащих мезопористые алюмосиликаты Al-SBA-15. Носители для катализаторов содержали 35 мас. % Al-SBA-15 и 65 мас. % y-Al2O3. Содержание Pt и Pd в катализаторах составляло, соответственно, 0.25 и 1.0 мас. %. Эксперименты с модельным сырьем проводили в автоклаве при 240—260°C, начальном давлении водорода 30 атм, массовом соотношении субстрат/металл, равным 30. Установлено, что наибольшей активностью в условиях отравления 400 ppm серы обладает катализатор на основе Al-SBA-15 с Si/Al = 5. Так, конверсия 2-ме-тилнафталина через 3 ч при 260°C составляет 85% при селективности по метилтетралинам 97%. Деа-роматизация гидроочищенной дизельной фракции, с 45 ppm серы, позволила при 260°C, давлении 30 атм. и скорости подачи 2.4 ч-1 более чем в 4 раза снизить общее содержание ароматических соединений, в том числе уменьшить содержание полициклических ароматических соединений до уровня менее 1 мас. %.

Ключевые слова: мезопористые алюмосиликаты, биметаллические катализаторы, гидрирование, гидродеароматизация, дибензотиофен, 2-метилнафталин, дизельная фракция.

DOI: 10.7868/S0028242114020105

В последнее десятилетие в мире наблюдается тенденция ужесточения требований, предъявляемых к качеству моторных топлив. В частности, в дизельных топливах ограничивается содержание ароматических и сернистых соединений [1—4]. Указанное ограничение связано с тем, что повышенное содержание ароматических углеводородов ухудшает экологические и технические характеристик топлив: увеличивается склонность к на-гарообразованию, повышаются выбросы твердых частиц в атмосферу. Кроме того, ароматические соединения обладают высокой токсичностью. В связи с этим при производстве дизельных топлив все больший интерес вызывают такие процессы, как гидроочистка, гидродеароматизация и гидрооблагораживание.

Для снижения содержания серы и ароматических улеводородов в различных нефтяных фракциях широко используются гидропроцессы, катализаторами которых служат сульфиды переходных металлов. Для глубокой деароматизации дизельных фракций в настоящее время разработаны двухстадийные процессы: на первой стадии фрак-

ция подвергается гидроочистке на никельмолиб-деновых или на никельвольфрамовых сульфидных катализаторах при 340—380°С и давлении от 50 до 70 атм., в результате чего содержание ароматических соединений снижается до 20—30 мас. %, а содержание серы — до 30—100 ррт в зависимости от условий проведения процесса и состава сырья [5, 6]. На второй стадии гидроочищенное сырье подвергается глубокой деароматизации на гетерогенных катализаторах, содержащих благородные металлы. В качестве носителей для указанных катализаторов используются, как правило, цеолиты различных типов. Вторая стадия проводится при температурах от 260 до 300°С и давлении до 70 атм.; получаемые дизельные фракции содержат 5—10 ррт серы и менее 10 мас. % ароматических соединений [5—7].

Активность катализаторов, содержащих благородные металлы, в гидрировании серосодержащего сырья во многом зависит от его так называемой сероустойчивости, на которую влияют как тип нанесенного металла, так и свойства носите-

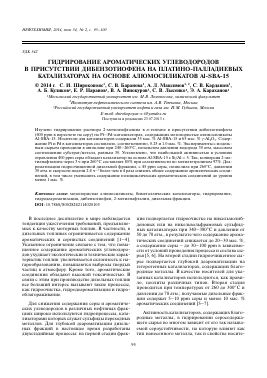

Таблица 1. Характеристики мезопористых алюмосиликатов Al-SBA-15(X)

Мезопористый материал V, м2/г ^пор, Á (по адс.) ^пор, Á (по десорб.) см3/г (по адс.) ^W см3/г (по десорб.)

1 687 70 52 0.93 1.00

2 758 66 57 0.88 1.02

3 816 74 57 1.18 1.41

4 848 43 39 0.64 0.68

ля, такие как спектр кислотности и текстурные характеристики.

На наш взгляд, перспективными компонентами катализаторов глубокой деароматизации являются структурированные мезопористые алюмосиликаты. Указанные материалы имеют поры от 20 до 500 Á и фактически являются крупнопористыми аналогами цеолитов [8—11]. Как компоненты катализаторов для различных процессов нефтепереработки и нефтехимии, мезопористые алюмосиликаты представляют особый интерес, поскольку размер их пор превышает размер молекул большинства веществ, входящих в состав сырья, что приводит к уменьшению диффузионных ограничений и, как следствие, увеличению активности катализатора.

Цель настоящей работы — изучение гидрирования ароматических углеводородов и деарома-тизации дизельных фракций на Pt-Pd-катализа-торах на основе мезопористых алюмосиликатов Al-SBA-15.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

При приготовлении структурированных мезопористых алюмосиликатов типа Al-SBA-15 в качестве источника кремния использовали тетра-этоксисилан (EtO)4Si фирмы "Merck", в качестве источника алюминия - вторичный бутоксид алюминия (emop-BuO)3Al фирмы"Мегск", в качестве структурирующего агента - триблоксополи-мер полиэтилен- и полипропиленоксида Pluronic Р123, (EO20PO70EO20), мол. масса 5800, фирмы "Aldrich". Синтез осуществляли по методике [12]. Были получены образцы с соотношением Si/Al на стадии синтеза, равным 5, 10, 40 и 100 (обозначенные номерами 1, 2, 3 и 4 соответственно).

В полипропиленовую колбу объемом 500 мл поместили 9.9 г (0.0017 моль) плюроника P123, прибавили 350 мл раствора HCl (pH 1.5), перемешивали при 40° C до полного растворения тем-плата. Затем к раствору темплата при данной температуре прибавили раствор смеси соединений кремния и алюминия в разбавленном растворе HCl, перемешивали в течение 3 ч. Колбу закрыли герметично, поместили в термостат и выдерживали при 95°C в течение 48 ч. Полученный осадок

отфильтровали на воронке Бюхнера, высушили на воздухе. Образец сушили при 90° C в течение 5 ч, затем при 110°C в течение 2 ч и нагрели в муфельном шкафу со скоростью 1°C в минуту до 600°C и прокаливали при указанной температуре на воздухе в течение 4 ч. Получили 6.50 г образца. Выход близок к количественному.

Получение образцов Al-SBA-15(5)*, Al-SBA-15(40) и Al-SBA-15(100) проводили по методике, описанной выше для Al-SBA-15(10), за исключением того, что было взято (втор-BuO)3Al 4.92 г (0.02 моль), 0.615 (0.0025 моль) и 0.246 г (0.001 моль), соответственно. Выходы близки к количественным.

Для определения текстурных характеристик образцов был использован метод низкотемпературной адсорбции азота (77 К) с использованием прибора ASAP-2020 ("Micromeritics"). Перед анализом образцы вакуумировали 6 ч при 350°С. Удельная поверхность рассчитана по BET при относительном парциальном давлении Р/Р0 = 0.2; общий объем пор определен по BJH при относительном парциальном давлении Р/Р0 = 0.95. Характеристики полученных алюмосиликатов представлены в табл. 1.

Анализ состава алюмосиликатов проводили методом атомно-абсорбционной спектрометрии на приборе AAnalyst фирмы "PerkinElmer". Образцы предварительно сплавляли с флюсом — смесь тет-рабората лития и фторида лития, а затем растворяли в винной кислоте.

Кислотность мезопористых алюмосиликатов определяли на приборе УСГА-101. Для этого исследуемый образец в виде фракции 0.25—0.50 мм массой ~0.1 г помещали в кварцевый реактор между слоями кварца фракции 0.50—1.00 мм. Образец обрабатывали в токе гелия при 500°C в течение 1 ч с последующей продувкой азотом. Насыщение проводили в токе осушенного аммиака, разбавленного азотом, при температуре 60°C в течение 15 мин. Удаление физически адсорбированного аммиака проводили при 100°C в токе сухого гелия в течение 1 ч со скоростью продувки гелием 30 см3/мин. Для получения кривой ТПД образец остужали до 50—60°C и постепенно по-

* Цифра в скобках обозначает атомное соотношение Si/Al.

ГИДРИРОВАНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

вышали температуру до 500°C со скоростью 8°С/мин. Сигналы от катарометра и от датчика температуры регистрировали параллельно через многоканальный АЦП с помощью программы ECOCHROM. Полученные результаты представлены на рис. 1. Установлено, что для образца Al-SBA-15(5) общая концентрация кислотных центров составляет 495 мкмоль/г, причем спектр кислотности имеет выраженный максимум при 203°С. Для материала Al-SBA-15(10) общая концентрация кислотных центров составляет 310 мкмоль/г, для Al-SBA-15(100) — 25 мкмоль/г. Кислотность образцов снижается с уменьшением содержания в них алюминия.

Образцы 1—4 использовали в качестве кислотных компонентов биметаллических катализаторов гидрирования. Вначале готовили носители в виде экструдатов диаметром 0.8 мм, а затем на них наносили платину и палладий. Формовку носителей проводили путем добавления разбавленного раствора азотной кислоты к смеси мезопористого алюмосиликата и бемита с последующим перемешиванием и продавливанием через фильеры. Экструдаты сушили 3 ч при 120°С, затем прокаливали 3 ч при 550°С. Полученные носители для катализаторов содержали 35 мас. % мезопористо-го алюмосиликата и 65 мас. % y-Al2O3.

Металлы наносили в виде водного раствора [Pt(NH3)4]Cl2 • H2O и [Pd(NH3)4]Cl2 • H2O из расчета 0.25 мас. % Pt и 1.00 мас. % Pd. Экструдаты сушили в вакууме при 10 мм рт. ст. при температуре 60°C в течение 6 ч, затем 6.5—7.0 г экструдатов помещали в стальной трубчатый реактор и нагревали в токе воздуха до 300°C со скоростью 0.5°^мин, прокаливали при 300°C в токе воздуха в течение 3 ч. Затем восстанавливали в токе водорода при 400°C в течение 15 ч. На основе мезопо-ристых алюмосиликатов 1, 2, 3 и 4 были получены, соответственно, катализаторы I, II, III и IV Аналогично был приготовлен катализатор Pt-Pd/y-Al2O3 (V), не содержащий мезопористый материал. Полученные катализаторы были использованы при осуществлении процесса в автоклаве. На катализаторе, показавшем наибольшую активн

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.