ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2014, № 2, с. 50-54

УДК 662.642:678.742

ГИДРОГЕНИЗАЦИЯ МОДЕЛЬНЫХ СОЕДИНЕНИЙ В ПРИСУТСТВИИ ЖЕЛЕЗОСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ © 2014 г. М. Г. Мейрамов

ТОО "Институт органического синтеза и углехимии РК", Караганда E-mail: majit_m@mail.ru Поступила в редакцию 13.06.2013 г.

В работе описан способ получения композитного железооксидного катализатора на угольном носителе, проведено изучение процесса гидрогенизации модельных полиароматических соединений в присутствии железосодержащих катализаторов.

DOI: 10.7868/S0023117714020108

Каталитические системы на основе железа, например железосодержащие руды, рудные концентраты переходных металлов, а также отходы металлургического производства представляют значительный интерес для процессов углеперера-ботки. Такие системы дешевы, не требуют регенерации, а нанесение на подложку (цеолит, угольный сорбент) каталитически активного компонента обеспечивает уменьшение расходов активных металлов, увеличивает активность катализатора.

В качестве носителя для композитного катализатора использован угольный сорбент, полученный парогазовой активацией спецкокса, производимого ТОО "Са-ры-Арка Спецкокс" из угля Шубаркольского месторождения, при температуре пиролиза 750°С, с следующими физико-химическими характеристиками (%): С - 96.15; Айа - до 8.0; - 0.3; уаа/ — 4.0; структурная прочность — 85.8.

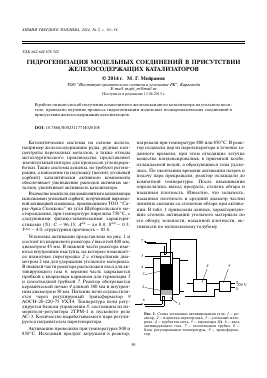

Установка активации представлена на рис. 1 и состоит из кварцевого реактора 1 высотой 400 мм, диаметром 45 мм. В нижней части реактора имеются внутренние выступы, на которые помещается шамотная перегородка 2 с отверстиями диаметром 2 мм для удержания угольного материала. В нижней части реактора расположен вход для активирующего газа 6, верхняя часть закрывается пробкой с кварцевым карманом для термопары 5 и газоотводной трубкой 7. Реактор обогревается керамической печью 4 длиной 300 мм и внутренним диаметром 50 мм. Питание печи осуществляется через регулируемый трансформатор 9 А0СН-20-220-75 УХЛ4. Температура печи регулируется блоком управления 8, состоящим из измерителя-регулятора 2ТРМ-1 и пускового реле АС-3. Количество вырабатываемого пара регулируется нагревателем парогенератора.

Активацию проводили при температурах 800 и 850°С. Исходный продукт загружали в реактор,

нагревали при температуре 800 или 850°С. В реактор подавали пар из парогенератора в течение заданного времени, при этом отходящие летучие вещества конденсировались в приемной колбе, охлаждаемой водой, а образующиеся газы удалялись. По окончании времени активации нагрев и подачу пара прекращали, реактор охлаждали до комнатной температуры. После взвешивания определялись выход продукта, степень обгара и насыпная плотность. Известно, что зольность, насыпная плотность и средний диаметр частиц линейно связаны со степенью обгара при активации. В табл. 1 приведены данные, характеризующие степень активации угольного материала по его обгару, зольности, насыпной плотности, активности по метиленовому голубому.

220 V

Рис. 1. Схема установки активирования угля: 1 — реактор, 2 — пористая перегородка, 3 — угольный материал, 4 — трубчатая печь, 5 — термопара ХА, 6 — вход активирующего газа, 7 — газоотводная трубка, 8 — блок регулирования температуры, 9 — трансформатор.

Таблица 1. Условия активации твердого углеродного материала и характеристика полученных сорбентов

№ опыта Режим получения сорбента Зольность, % Насыпная плотность, г/дм3 Сорбционная емкость по ме- тиленовому голубому, мг/г

температура, °C продолжительность активации, ч обгар, %

1 800 1 50.1 19.88 43.6 97

2 800 2 53.1 20.36 40.4 105

3 850 1 66.8 21.46 38.1 150

4 850 2 71.1 26.35 42.4 110

Анализ полученных продуктов проводили по методикам, приведенным в [1]. Результаты показывают, что оптимальные параметры — температура 850°C при времени активации 60 мин. На рис. 2 приведена микрофотография поверхности угольного сорбента, полученная с помощью микроскопа Axioscop 40 Pol с цифровой фотокамерой Pixera Pro 150ES.

Известно, что нанесение каталитически активного компонента тонким слоем с максимально равномерным распределением его на поверхности обеспечит уменьшение расходов активных соединений металлов по сравнению с традиционными методами нанесения.

Высокодисперсное распределение соединений железа может быть достигнуто импрегниро-ванием активного угля растворами их солей и комплексных соединений железа с последующим переводом соединений железа, нанесенных на поверхность угля, в требуемую форму с использованием различных химических воздействий [2—4].

Синтез композитного катализатора проводили пропиткой угольного сорбента, приготовленного по описанному выше методу, пентакарбонилом железа Fe(CO)5 с последующим окислением последнего до оксида железа Fe2O3. Для этого в авто-

клав объемом 50 мл помещали 5 г полученного измельченного сорбента, 0.3 г железа восстановленного, продули оксидом углерода, закачали СО до 7 МПа и нагревали при 200°С в течение 30 мин. Затем нанесенный на активный уголь пентакар-бонил железа окислили кислородом воздуха до оксида.

После окисления по весовой разнице определяли количество оксида железа, нанесенного на сорбент, — 0.4 г Fe2O3 (8% от массы сорбента). Образование гематита на поверхности сорбента подтверждено данными рентгенофазового анализа. Рентгенофазовый анализ образца проводили на ди-фрактометре Дрон-2.0 с использованием FeZa-излу-чения (к = 1.9373 А), Мп — фильтр, в интервале 10°— 90° (29), со скоростью вращения счетчика 2 град/мин. Для расшифровки рентгенограммы использовали банк данных JCPDS. Полученный продукт, по данным рентгенофазового анализа, представляет собой гематит ^е2О3).

На рис. 3 представлена поверхность угольного сорбента, покрытая оксидом железа.

Снимок обработан по программе видео-тест с использованием метода определения величины зерна сравнением с эталонными шкалами. Величину зерна определяют методом сравнения при

52

МЕЙРАМОВ

Таблица 2. Распределение по баллам зерен оксида железа на поверхности угольного сорбента

Номер зерна О Средняя площадь сечения зерна а, мм2 Число зерен (т) на площадь 1 мм2 Средний диаметр зерна йп, мм Средний условный диаметр зерна йь мм

минимальное среднее максимальное

—3 1 0.75 1 1.5 1.0 0.875

—2 0.5 1.5 2 3 0.707 0.650

— 1 0.25 3 4 6 0.5 0.444

0 0.125 6 8 12 0.353 0.313

1 0.0625 12 16 24 0.250 0.222

2 0.0312 24 32 48 0.177 0.157

3 0.0156 48 64 96 0.125 0.111

4 0.00781 96 128 192 0.088 0.0783

5 0.00390 192 256 384 0.062 0.0553

6 0.00195 384 512 768 0.044 0.0391

7 0.00098 768 1024 1536 0.031 0.0267

8 0.00049 1536 2048 3072 0.022 0.0196

9 0.000244 3072 4096 6144 0.015 0.0138

10 0.000122 6144 8192 12288 0.011 0.0099

11 0.000061 12288 16384 24576 0.0079 0.0069

12 0.000030 24576 32768 49152 0.0056 0.0049

13 0.000015 49152 65536 98 304 0.0039 0.0032

14 0.000008 98304 131072 96608 0.0027 0.0027

увеличении 100. Эталоны составлены так, что при увеличении 100 номера зерен О соответствуют числовым показателям величины зерна по уравнению: т = 8 • 2О, где т — количество зерен на 1 мм2 площади шлифа.

Средние численные значения площади зерна, числа зерен в 1мм2, диаметра и условного диаметра, а также числа зерен на площади в 1 мм2. Соответствующие эталонам шкалы О (—3) — 14 (табл. 2, рис. 4).

Результаты показывают, что средняя площадь сечения зерен гематита находится в границах 0.000122—0.000015 мм2.

Площадь, %

28 -26 -24 -22 -20 -18 -16 -14 -12 -10 -8 -6 -4 -2 -

01-

-3 -2 -1 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14

Балл зерна

Рис. 4. Распределение по баллам зерен оксида железа на поверхности угольного сорбента.

Известно, что реакции каталитического гидрирования полициклических углеводородов позволяют изучать механизмы процесса деструкции и гидрогенизации тяжелого углеводородного сырья. Превращение индивидуальных углеводородов, полимеров, гетероатомных соединений, моделирующих вещества органической массы угля (ОМУ), в среде водорода [5—7] и полиароматических углеводородов в среде водорода и в системе СО/Н2О [8, 9] исследовалось достаточно подробно.

Для синтезированного железокомпозитного катализатора, нанесенного на угольный носитель ^е/УН), и катализаторов сравнения проведены исследования по определению способности се-

Таблица 3. Состав основных продуктов гидрирования антрацена (катализатор а-ЕеООН)

Соединение Катализатор, содержание соединения, %

ЕеООН-0.1 ЕЗООН-0.5 ЕеООН-1

2 - Бутилнафталин 2.7876 - -

2-Этил-1,1' - д иф енил 18.1324 6.7183 4.7943

Дигидроантрацен 18.4628 20.9283 27.3487

Октагидроантрацен - - 0.6486

Тетр агидр оантрацен 27.6614 35.8004 37.8259

Фенантрен 0.5876 0.5394 0.6539

Антрацен 18.9446 30.8569 25.4834

Таблица 4. Состав продуктов гидрирования антрацена на композитном катализаторе (Ее203/УН)

Соединение Катализатор, содержание соединения, %

Ее2О3/УН-1.25 Ее2О3/УН-2.5 Ее2О3/УН-5

1-Метил-4-(фенилметил)бензол - 0.8247 0.7621

2-Бутилнафталин 1.9184 3.2818 2.5502

2-Этил-1,1' - дифенил 5.9433 8.6250 7.0678

Дигидроантрацен 21.9333 14.4386 18.7941

Октагидроантрацен 1.3536 4.7737 4.0073

Тетрагидроантрацен 41.5479 53.7218 56.3298

Фенантрен 0.3324 0.5131 0.3338

Антрацен 14.7445 5.629 6.5628

лективного гидрирования ряда модельных соединений, водородонасыщенные производные которых в реакциях гидрогенизации выполняют функции растворителей и доноров водорода. В качестве моделей использованы полициклические углеводороды: нафталин, антрацен, фенан-трен и дифенил. В качестве катализатора сравнения взят высокодисперсный гидроксидоксид железа — гетит (а-ЕеООН) [10, 11] и оксид железа.

Эксперименты проводили в реакторе объемом 0.05 л. Предварительно перемешанные исходные компоненты помещали в реактор, герметизировали, продували водородом и закачивали водород до 4.0 МПа, нагревали до 400°С при скорости нагрева 10°С в минуту. Продолжительность процесса 60 мин после достижения автоклавом рабочей температуры. После эксперимента реактор охлаждали до комнатной температуры, состав реакционной смеси определяли методами хро-мато-масс-спектрометрического (ХМС) и газожидкостного (ГЖХ) анализа. В табл. 3 и 4

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.