УДК 669.18:621.867.6

ИМПОРТОЗАМЕЩАЮЩИЙ РЕИНЖИНИРИНГ ПРИВОДА РОЛИКОВ ПРОМЕЖУТОЧНОГО РОЛЬГАНГА БЛЮМОВОЙ МНЛЗ

© Чиченёв Николай Алексеевич, д-р техн. наук, проф.

Национальный исследовательский технологический университет «МИСиС». Россия, Москва. E-mail: chich38@mail.ru Статья поступила 15.08.2014 г.

Рассмотрены вопросы реинжиниринга промежуточного рольганга четырехручьевой блюмовой МНЛЗ. Для повышения эксплуатационной надежности и удобства технического обслуживания промежуточного рольганга привод всех роликов предлагается вынести за пределы горячей зоны, для чего предусмотреть соединение выходных валов мотор-редукторов с цапфами роликов с помощью трансмиссионных валов.

Ключевые слова: МНЛЗ; промежуточный рольганг; привод роликов.

Проблема импортозамещения становится актуальной для многих отраслей отечественной промышленности. В черной металлургии для производства стали и заготовок широко применяются машины и агрегаты известных зарубежных компаний. Поскольку продукция металлургических предприятий необходима для обеспечения национальной безопасности страны, возможны санкции на поставку запасных частей, расходных материалов и других элементов оборудования.

Одной из актуальных проблем металлургической промышленности является проблема надежности металлургического оборудования, которая достигается путем реинжиниринга устаревшего оборудования или его заменой.

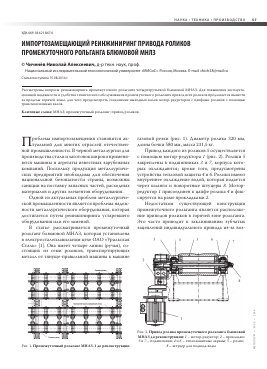

В статье рассматривается промежуточный рольганг блюмовой МНЛЗ, которая установлена в электросталеплавильном цехе ОАО «Уральская Сталь» [1]. Она имеет четыре линии (ручья), состоящих из семи роликов, транспортирующих металл от тянуще-правильной машины к машине

газовой резки (рис. 1). Диаметр ролика 320 мм, длина бочки 580 мм, масса 231,5 кг.

Привод каждого из роликов 5 осуществляется с помощью мотор-редуктора 1 (рис. 2). Ролики 5 закреплены в подшипниках 3 и 7, корпуса которых охлаждаются; кроме того, предусмотрены устройства тепловой защиты 4 и 6. Ролики имеют внутреннее охлаждение водой, которая подается через шланги и поворотные штуцеры 8. Мотор-редуктор 1 присоединен к цапфе ролика 4 и фиксируется на раме прокладками 2.

Недостатком существующей конструкции промежуточного рольганга является расположение приводов роликов в горячей зоне рольганга. Это часто приводит к заклиниванию зубчатых зацеплений индивидуального привода из-за воз-

Рис. 1. Промежуточный рольганг МНЛЗ-1 до реконструкции

Рис. 2. Привод ролика промежуточного рольганга блюмовой МНЛЗ до реконструкции: 1 - мотор-редуктор; 2 - прокладки; 3 и 7 - подшипники; 4 и 6 - теплозащитные экраны; 5 - ролик; 8 - штуцер для подвода воды

Рис. 3. Промежуточный рольганг после реконструкции:

а - вариант 1; б - вариант 2

действия высоких температур. Кроме того, для устранения неполадок какого-либо ролика требуется останавливать все линии рольганга.

В работе [1] предложено приводы роликов вынести из горячей зоны (рис. 3, а). В этом случае ремонт привода любого ролика можно осуществить без остановки всего рольганга. Для крайних (1-й и 4-й) линий предлагается конструкцию привода роликов оставить такой же, но соединение цапфы ролика с мотор-редуктором зеркально перенести из внутренней горячей зоны на внешнюю охлаждаемую сторону. Типоразмер мотор-редуктора оставить тем же со следую-

щими характеристиками: мощность 4 кВт, частота вращения на выходе 28,5 мин-1, номинальный вращающий момент 1213 Н-м, диаметр выходного вала 70 мм.

Приводы роликов средних (2-й и 3-й) линий предлагается также вынести за пределы горячей зоны, для чего предусмотреть соединение выходных валов мотор-редукторов с цапфами роликов с помощью трансмиссионных валов. С целью унификации типоразмер мотор-редукторов предлагается сохранить. Диаметр трансмиссионного вала, соединяющего мотор-редуктор с роликом, принимается равным диаметру выходного вала мотор-редуктора. Это дает возможность применить для их соединения стандартные муфты [2]. Для соединения выходного вала мотор-редуктора с трансмиссионным валом применяется зубчатая муфта типа МЗ-2 (ГОСТ 50895-96) с максимальным крутящим моментом 1600 Н-м. Место соединения цапфы ролика с трансмиссионным валом находится в горячей зоне, поэтому используется фланцевая муфта 1600-70-21 (ГОСТ 20761-96): максимальный крутящий момент 1600 Н-м, диаметр вала 70 мм, исполнение 2 - с цилиндрическими отверстиями для коротких концов валов; муфта выполнена из стали [3].

Несмотря на несомненные достоинства предложенной конструкции, она имеет некоторые недостатки: привод роликов крайних линий остается вблизи горячей зоны; вертикальные мотор-редукторы зарубежного производства имеют сравнительно невысокую надежность, и для их замены необходимы значительные средства.

Для повышения эксплуатационной надежности и удобства технического обслуживания промежуточного рольганга привод всех рабочих линий предлагается вынести за пределы горячей зоны, для чего следует предусмотреть соединение выходных валов мотор-редукторов с цапфами роликов с помощью трансмиссионных валов (рис. 3, б).

При этом с целью упрощения и удешевления конструкции импортный вертикальный мотор-редуктор заменить горизонтальным мотор-редуктором российского производства типа 4МЦ2С-125 (рис. 4). Мотор-редуктор 4МЦ2С-125 [4] - электромеханический привод общемашиностроительного применения. Его технические характеристики хорошо согласуются с характеристиками существующего привода и приведены ниже: Номинальная частота вращения

выходного вала, мин-1 28

Номинальный крутящий момент

на выходном валу, Н-м 1245

Радиальная консольная нагрузка

на выходном валу, Н 8800

Электродвигатель: типоразмер АИР112МВ6РЗ

мощность, кВт 4

КПД, % 80

Проектирование привода роликов промежуточного рольганга проведено с использованием системы автоматизированного проектирования AUTODESK INVENTOR [5].

Заключение. В результате реинжиниринга промежуточного рольганга при нормальных условиях работы цеха выпуск продукции увели-

чится в 1,2 раза. Эффект от внедрения достигается благодаря сокращению времени на аварийные простои. Расчеты показывают, что годовой экономический эффект от предложенных мероприятий составит более 70 млн руб. за счет увеличения объема выпускаемой продукции.

Библиографический список

1. Григорьева А.В., Чиченев Н.А. Реконструкция привода роликов промежуточного рольганга МНЛЗ-1 ОАО «Уральская Сталь»: Межрегион. сб. науч. тр. «Наука и производство Урала». Магнитогорск : Изд-во МГТУ, 2012. С. 115-118.

2. Горбатюк С.М., Веремеевич А.Н., Албул С.А. и др. Детали машин и основы конструирования: учебник. М. : ИД МИСиС, 2014. 377 с.

3. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х томах. Т. 2. М. : Машиностроение, 2001. 912 с.

4. http://www.artesk.ru/4mc2c654mc2c125.html (дата обращения 15.02.2014)

5. Gorbatyuk S. M. Calculation of the geometric parameters of rotary rolling by using the automated design system Autodesk Inventor Osadchii V.A., Tuktarov E.Z. // Metallurgist. 2011. Vol. 55, Iss. 7/8. P. 543-546.

IMPORT-SUBSTITUTING REENGINEERING OF ROLLS DRIVE OF BLOOM CCM INTERMEDIATE TABLE

© Chichenev N.A., Dr Sci. (Eng), prof.

Problems of reengineering of intermediate table for the 4-strand bloom CCM are considered. For increasing operational reliability and convenience of maintenance of intermediate table, all rollers is offered to be taken out of limits of a hot zone for what to provide connection of output shaft the motor reducers with pins of rollers by means of transmission shaft.

Keywords: CCM; intermediate table; drive of rollers.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.