УДК 628.5(07)

ИНТЕНСИФИКАЦИЯ ОЧИСТКИ ЭМУЛЬСИОННЫХ И МАСЛОСОДЕРЖАЩИХ СТОЧНЫХ ВОД ПРОКАТНОГО ПРОИЗВОДСТВА МЕТОДОМ ЭЛЕКТРОФЛОТАЦИИ

© Максимов Евгений Александрович, канд. техн. наук, e-mail: maksimov50@mail.ru ЗАО «Интрай». Россия, г. Челябинск

Остсемин Александр Амурович, д-р техн. наук, проф., e-mail: ostsemin@mail.ru

Российская академия народного хозяйства и государственной службы при Президенте Российской Федерации. Москва Статья поступила 29.07.2014 г.

Показана возможность интенсификации процесса очистки эмульсионных и маслосодержащих сточных вод прокатного производства. При этом для доочистки этих вод используется электрофлотатор с автоматическим регулированием плотности тока и расстояния между электродами.

Опытным путем установлены режимы доочистки на электрофлотаторе эмульсионных сточных вод станов холодной прокатки с применением при первичной очистке в горизонтальных отстойниках реагента FeCl2 с малой добавкой H2SO4, а также отработанного травильного раствора.

Установлен наиболее благоприятный режим доочистки маслодержащих сточных вод станов горячей прокатки на электрофлотаторе. При исходном содержании маслопродуктов в сточных водах 100 мг/л степень очистки составляет 94-95%.

Ключевые слова: интенсификация процесса очистки и доочистки; эмульсионные и маслосодержащие сточные воды прокатного производства; электрофлотация.

Проблемы состояния окружающей среды вызваны все возрастающими объемами промышленного производства и усложнением используемых технологий, что в свою очередь ведет к росту использования промышленностью воды и сырьевых ресурсов. Такое направление развития обусловливает повышение количества отходов и объемов загрязненных сточных вод.

Очистке эмульсионных и маслосодержащих сточных вод металлургического комплекса, в частности прокатного производства, посвящены работы [1-5].

По традиционной технологии в прокатных цехах первичная очистка сточной воды от окалины и маслопродуктов осуществляется в горизонтальных и радиальных отстойниках, а до-очистка - на фильтрах с зернистой загрузкой, гидроциклонах и др. Однако доочистка на таких фильтрах и гидроциклонах недостаточно эффективна.

С целью повышения эффективности доочист-ки сточных вод прокатного производства авторами проведены исследования процессов доочист-ки маслосодержащих сточных вод станов горячей прокатки после предварительной очистки в горизонтальном отстойнике методом электрофлотации и отработанных концентрированных эмульсий станов холодной прокатки.

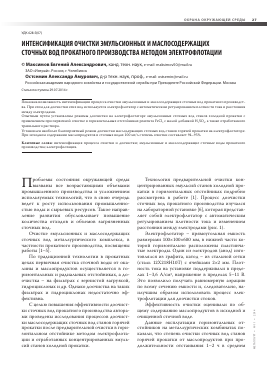

Технология предварительной очистки концентрированных эмульсий станов холодной прокатки в горизонтальных отстойниках подробно рассмотрена в работе [1]. Процесс доочистки сточных вод прокатного производства изучался на лабораторной установке [6], которая представляет собой электрофлотатор с автоматическим регулированием плотности тока и изменением расстояния между электродами (рис. 1).

Электрофлотатор - прямоугольная емкость размерами 100x100x600 мм, в нижней части которой горизонтально расположены пластинчатые электроды. Один из электродов (анод) изготовлялся из графита, катод - из стальной сетки (сталь 12Х218Н10Т) с ячейками 2x2 мм. Плотность тока на установке поддерживали в пределах 1-3,6 А/см2, напряжение в пределах 5-11 В. Это позволило получать равномерную аэрацию по всему сечению емкости и, следовательно, наилучшим образом использовать процесс электрофлотации для доочистки стоков.

Эффективность очистки оценивали по общему содержанию маслопродуктов в исходной и ^

о

очищенной сточной воде.

Данные эксплуатации горизонтальных отстойников на металлургических комбинатах по- ^

казали, что степень очистки сточных вод станов ^

>

горячей прокатки от маслопродуктов при про- Ц должительности отстаивания 1-2 ч в среднем |

Рис. 1. Схема электрофлотатора с автоматическим регулированием плотности

тока и расстояния между электродами: 1 - корпус; 2 - патрубок для подвода сточной воды; 3 - патрубок отвода очищенной воды; 4 - патрубок для отвода пены; 5 - анод; 6 - катод; 7 - механизм перемещения катода в вертикальном направлении; 8 - выпрямитель ВСМР-200; 9 - автотрансформатор; 10 - датчик фактической величины концентрации загрязнений; 11 - задатчик номинальной величины концентрации загрязнений; 12 - блок вычитания; 13 - усилитель; 14 - масштабный преобразователь; 15 - ограничительный блок; 16 - задатчик зоны блока ограничения 17 - блок зоны нечувствительности; 18 - задатчик зоны нечувствительности

составляет 30-65%. При исходном содержании маслопродуктов в сточных водах 200-300 мг/л концентрация остаточных масел после отстаивания составляет 40-120 мг/л [5].

Кинетика процесса доочистки маслосо-держащих стоков с использованием электрофлотатора (рис. 2) свидетельствует о том, что

с увеличением времени обработки на электр о флотаторе остаточное содержание маслопродуктов в сточной воде снижается. Так, при плотности тока 0,36 А/см2, исходной концентрации маслопродуктов в сточных водах 112-114 мг/л и времени обработки на электрофлотаторе 10 мин остаточная концентрация масло-продуктов в сточной воде снижается до 18-20 мг/л.

Эффективность доочистки маслосодержащих стоков на электрофлотаторе в большей степени зависит от того, какие реагенты используются при очистке стоков в отстойнике, так как они влияют на ионный состав, рН и электропроводность сточной воды, подаваемой на обработку в электрофлотатор.

Исследование процесса доочистки на электрофлотаторе проводили для эмульсии, очищенной в горизонтальном отстойнике, где в качестве реагента применяли РеС12 с малой добавкой Н2Б04, а также отработанный травильный раствор. Кинетика процесса доочистки эмульсионных стоков с использованием электрофлотатора при доочистке в отстойнике с использованием указанного реагента (рис. 3) подтверждает,

ср с

О

115 -

80-

60-

40-

20-

2 4 6 8 10 Время обработки, мин

а «

100

80-

60-

40-

20-

10 20 Время обработки, мин

30

Рис. 2. Кинетика процесса очистки маслосодержащих стоков с использованием электрофлотатора при плотности тока:

0,36 А/см2 (1); 0,72 А/см2 (2); 1,00 А/см2 (3); 1,82 А/см2 (4); 3,64 А/см2 (5)

Рис. 3. Кинетика процесса доочистки эмульсионных стоков с использованием электрофлотатора при первичной очистке стоков в горизонтальном отстойнике с использованием реагента FeCl2 c малой добавкой H2SO4 при плотности тока: 0,27 А/см2 (1); 1,1 А/см2 (2); 2,7 А/см2 (3)

8

0

0

Основные показатели очистки эмульсии и маслосодержащих стоков прокатного производства на электрофлотаторе

Стоки Реагент Характеристика исходной воды Параметры электрофлотации Характеристика очищенной воды

загрязняющие вещества, мг/л рН плотность тока, А/см2 время, мин маслопро-дукты, мг/л нефтепродукты, мг/л шлам, мг/л рН

Реа^^ 80 3,2 1,1 6-8 9-12 4 - 5

Эмульсия станов холодной прокатки 100 3,6 0,55 15-20 20 5 10 6,5

Травильный раствор 100 1,6 2,75 15 15 4 - 5

7* 0,55 6-10 30 4** 20 7

Маслосодержа-

щие стоки станов - 100 7,5 0,8 10 5-6 1-2 3 7,5

горячей прокатки

* Доочистка после предварительной нейтрализации кислых сточных вод известью. ** Содержание нефтепродуктов определяли после осветления сточной воды.

что с увеличением времени доочистки эмульсионных стоков на электрофлотаторе при первичной очистке в горизонтальном отстойнике с использованием реагента РеС12 с малой дозой И2Б04 остаточное содержание эмульсии в стоках снижается. Наибольшее снижение остаточного содержания эмульсии в стоках наблюдается:

- при электрообработке в течение 8-10 мин; при дальнейшем увеличении времени обработки степень очистки стабилизируется;

- при увеличении плотности тока от 0,27 до 2,7 А/см2.

При исходном содержании эмульсии в сточных водах 80-100 мг/л остаточное содержание эмульсии после электрообработки в течение 2030 мин составит: при плотности тока 0,27 А/см2 - 18-20 мг/л (степень очистки 80,0%), при плотности тока 1,1 А/см2 - 5-8 мг/л (степень очистки 90,0%) и при плотности тока 2,7 А/см2 - 3-5 мг/л (степень очистки 96,2%). Основные показатели очистки эмульсии и маслосодержащих стоков прокатного производства на электрофлотаторе приведены в таблице.

Анализ данных таблицы показывает, что наиболее благоприятным для доочистки эмульсионных сточных вод станов холодной прокатки является применение при первичной очистке реагента РеС12 с малой дозой И2Б04, при доочистке на электрофлотаторе по режиму: плотность тока 1,1 А/см2, время обработки 6-8 мин. При исходном содержании эмульсии в сточных водах 80100 мг/л остаточное содержание эмульсии после электрообработки составляет 9-12 мг/л (степень очистки 88%).

При применении при первичной очистке в горизонтальном отстойнике реагента в виде

травильного раствора оптимальным режимом электрофлотации является плотность тока 2,75 А/см2, время обработки 19 мин. При исходном содержании эмульсии в сточных водах 100 мг/л остаточное содержание эмульсии после электрообработки составляет 30 мг/л (степень очистки 70%).

Наиболее благоприятным для доочистки ма-слодержащих сточных вод станов горячей прокатки на электрофлотаторе (см. таблицу) является режим: плотность тока 0,8 А/см2, время обработки 10 мин. При исходном содержании маслопро-дуктов в сточных водах 100 мг/л их остаточное содержание после электрообработки составляет 5-6 мг/л (степень очистки 94-95%).

Заключение. 1. Показана возможность интенсификации процесса очистки эмульсионных и маслосодержащих сточных вод прокатного производства. При этом для доочистки этих вод используется электрофлотатор с автоматическим регулированием плотности тока и расстоянием между электродами.

2. Опытным путем установлено, что с увеличением времени обработки на электрофлотаторе остаточное содержание маслопродуктов в сточной воде снижается.

3. Показано, что наиболее благоприятным для доочистки эмульсионных сточных вод станов холодной прокатки является применение при пер- ^ вичной очистке реагента РеС12 с малой добавкой ™ И2Б04. При исходном содержании эмульсии в -сточных водах 80-100 мг/л остаточное содержа- ^ ние эмульсии после электрообработки воды по ^

оптимальному режиму составляет 9-12 мг/л (сте- Ц

<

пень очистки 88

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.