Химическая технология Химия и технология топлив и специальных продуктов

Коваль А.В., аспирант Казанского государственного энергетического университета

ОПТИМИЗАЦИЯ ТЕПЛОТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА АДСОРБЦИОННОЙ ОЧИСТКИ ТРАНСФОРМАТОРНОГО МАСЛА

Экспериментально установлено [1], что сернистые соединения, содержащиеся в концентрации 0,47-0,5 % в трансформаторном масле, резко снижают процесс окисления его углеводородов кислородом, что повышает термическую стабильность масла в электрическом поле рабочей напряженности и увеличивает его электрические показатели при эксплуатации в электрических аппаратах, входящих в рабочий комплекс электрических станций и подстанций.

Для очистки и регенерации трансформаторного масла, отработанного в электрических аппаратах, целесообразно использовать оксид алюминия, которой обладает хорошо развитой адсорбционной поверхностью, и может быть использован для улучшения его эксплуатационных свойств. Вместе с тем экспериментально показано, что для повышения надежности функционирования электрических аппаратов в процессе эксплуатации их в составе рабочих комплексов энергетических объектов в трансформаторном масле должно содержаться 0,470,5 % сернистых соединений. В этой связи определенный интерес представляет определение оптимального количества оксида алюминия, необходимого для очистки трансформаторного масла от сернистых соединений. Оптимальное количество оксида алюминия для извлечения сернистых соединений из масла находили с использованием полного факторного эксперимента, обладающего ортогональной матрицей планирования [2].

Процесс адсорбционной очистки трансформаторного масла от сернистых соединений изучали в лабораторном адсорбере диаметром 30 см и высотой 1,2 м при атмосферном давлении. Температура процесса адсорбции поддерживалась при помощи электронагревателя, которым снабжен адсорбер. Адсорбционной сероочистке подвергали трансформаторное масло селективной очистки Туймазинской нефти с содержанием 0,89 % сернистых соединений в пересчете на общую серу.

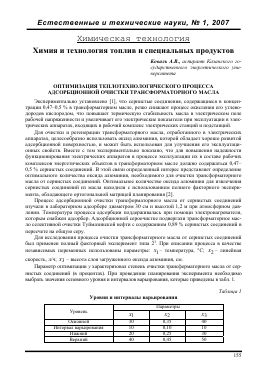

Для исследования процесса очистки трансформаторного масла от сернистых соединений был применен полный факторный эксперимент типа 23. При описании процесса в качестве независимых переменных использованы параметры: х1- температура, °С; х2- линейная скорость, л/ч; хз - высота слоя загруженного оксида алюминия, см.

Параметр оптимизации у характеризовал степень очистки трансформаторного масла от сернистых соединений (в процентах). При проведении планирования эксперимента необходимо выбрать значения основного уровня и интервалов варьирования, которые приведены в табл. 1.

Таблица 1

Уровни и интервалы варьирования

Уровень Параметры

х1 х2 х3

Основной 30 0,35 40

Интервал варьирования 10 0,10 10

Нижний 20 0,25 30

Верхний 40 0,45 50

Применение планирования эксперимента в сочетании с наличием априорных сведений о процессе, позволило однократным движением по градиенту достигнуть стационарной области.

Матрица планирования и результаты опытов представлены в табл. 2.

В результате обсчета взятых функций отклика получены уравнения регрессии, позволяющие моделировать условия для получения трансформаторных масел с заданными эксплуатационными свойствами.

Таблица 2

Матрица планирования эксперимента процесса адсорбции сернистых соединений из трансформаторного масла

1 2 3 4 5 6 7 8

х0 + + + + + + + +

Х1 + - - + - + - -1,68

Х2 + - - - + - + 0

х3 - - + - - + + 0

х2 + + + + + + + 2,82

2 Х2 + + + + + + + 0

х3 + + + + + + + 0

Х1Х2 + + + - - - - 0

х Х3 - + - - + + - 0

Х2 Х3 - + - + - - + 0

У1э 12,8 28,1 18,2 28,8 10,3 50,5 5,4 46,1

У2э 13,0 28,3 17,4 26,9 11,2 50,3 6,0 45,9

уСр 12,9 28,2 17,8 27,85 10,75 50,4 5,7 46,0

Ур 12,23 29,19 18,91 26,43 11,59 51,71 5,43 42,8

Относ. ошибка, % 5,5 3,5 6,2 5,4 7,2 2,6 5,0 7,5

Обработка результатов эксперимента позволила получить следующее уравнение регрессии:

у = 21,74 + 8,36X! - 6,92х2 + 4,78х3 + 5,07х2 -- 6,18 х2 + 4,01хз + 0,85 х1х2 + 8,89 х1х3 + 1,03х2 х3 (1)

Статистический анализ полученного уравнения регрессии свидетельствует об адекватности экспериментальным данным. Значимость коэффициентов регрессии оценивалась по кри-

терию Стьюдента. Ошибки в определении коэффициентов уравнения регрессии составили: ( {Во} = 0,034; ( (В1) = 0,198; ( {В^} = 0,187; ( {У} = 0,4987.

Адекватность полученного уравнения результатам эксперимента оценивалась по критерию Фишера (Е ), т.к. Ртабл = 5,2; Ер = 4,1; Ртабл > Ер, то аппроксимация гиперплоскостью адекватна.

Оптимизация параметров процесса была выполнена с использованием полного факторного эксперимента с равномерным дублированием опытов [66].

При описании области оптимума использовано композиционное ротатабельное униформ-планирование. Для проведения исследования полученного уравнения регрессии построена его каноническая форма:

у - 2,25 = -21,68х? + 3,74х2 + 0,17х| (2)

Таким образом, получена поверхность типа «возрастающего возвышения», которая в дальнейшем была исследована в направлении градиента.

Полученное уравнение регрессии (1), описывающее процесс адсорбционного извлечения сернистых соединений из трансформаторного масла от технологических параметров представлено в натуральных единицах:

5 = 21,74 + 0,836^) - 69,2^-0^) + 0,478^0) + 0,0507-(Г - 30)2

T W H V

- 0,35)2 .....(H - 40)2 nn(T - 30)(W - 0,35) п nnnn(T - 30)(H - 40)

- 618--+ 0,0401--+ 0,85----— + 0,0889----- +

W2 H12 т • w1 т • h1

+1(H - 40)(W - °,35) (3)

Hl • Wi w

где T = 1°С; H1 = 1 см и W1 = 1 л/ч.

В уравнении (3) приняты следующие обозначения: S - количество сернистых соединений, выделенных из трансформаторного масла, %; T - температура, °С; W - линейная скорость подачи трансформаторного масла в адсорбер, л/ч; H - высота слоя оксида алюминия в адсорбере, см.

Полученное уравнение (3) справедливо при следующих граничных условиях: 20 °С < T < 40 °С; 0,25 л/ч < W < 0,45 л/ч; 30 см < H < 50 см.

Методом планирования эксперимента были найдены оптимальные параметры процесса адсорбции, а именно, линейная скорость проведения процесса адсорбции 0,43 л/ч, температура 40 °С и высота слоя загруженного оксида алюминия в адсорбционной колонке 50 см. В результате проведения процесса адсорбции сернистых соединений из трансформаторного масла при указанных параметрах можно получать масло с оптимальным содержанием сернистых соединений 0,5 %, обладающее высокими эксплуатационными свойствами.

СПИСОК ЛИТЕРАТУРЫ

1. Коваль А.В., Вилданов Р.Р., Сидоренко А.В., Тутубалина В.П. Сравнительная характеристика трансформаторных масел различной очистки. Техника и технология. - 2005, № 1, с.79-82.

2. Адлер Ю.П., Марков Е.В., Грановский Ю.З. Планирование эксперимента при поисках оптимальных условий. - М.: Наука, 1976. - 285 с.

Процессы и аппараты химических технологий

Коваль А.В., аспирант Казанского государственного энергетического университета

ИСПОЛЬЗОВАНИЕ ВЭР В СИСТЕМЕ АДСОРБЦИОННОЙ ОЧИСТКИ ТРАНСФОРМАТОРНОГО МАСЛА

В технике производства трансформаторных масел адсорбционная очистка широко применяется для извлечения из масел сернистых соединений, полициклических ароматических углеводородов, смолистых веществ и нафтеновых кислот.

Для адсорбционной очистки масел используют промышленные установки (рис. 1) со сле-

дующими техническими характеристиками:

Количество адсорбционных колонн, шт. 2

Диаметр колонны, м 2,5

Высота колонны, м 5,0

Высота слоя адсорбента, м 4,0

Производительность установки, т/ч 2,9

Рис. 1. Промышленная схема очистки трансформаторного масла где 1, 2 - адсорберы; 3 - вентилятор; 4 - воздухоподогреватель; 5 - сборник газовоздушной смеси; 6, 7, 11 - насосы; 8 - сборник лигроина; 9 - маслоподогреватель; 10, 12, 13 - фильтры; 14 - сборник масла. I - подача трансформаторного масла, II - вывод воздуха, III - подвод горячего воздуха,

IV и V- ввод и вывод лигроина.

Для оценки эффективности работы адсорбционной установки были определены эксерге-тические потери в ее аппаратах, на основе составленных материального, энергетического (1) и эксергетического балансов (2).

Э + Э2 + Э3 = Э4 + АЭ (1)

где Э1 - кол-во теплоты, поступившей в маслоподогреватель, МДж; Э2 - кол-во теплоты, поступившей в масляном насосе при сжатии масла, МДж; Э3 - кол-во теплоты, поступившей к маслу в адсорбере, МДж; Э4 - количество теплоты, вышедшей из адсорбера с маслом, МДж; АЭ - потери энергии, МДж.

Ед = То • ДБ (2)

где Т0 - температура окружающей среды; А£ - изменение энтропии.

Диаграммы потоков эксергии процессов адсорбционной очистки трансформаторного масла на оксиде алюминия и регенерации оксида алюминия схематично показаны на рис. 2.

а)

б)

Рис. 2. Диаграммы потоков эксергии процессов адсорбционной очистки масла (а) и регенерации оксида алюминия (б)

Рассчитанные значения эксергетических потерь позволили найти эксергетический КПД, равный 14,6 %, который представляет собой отношение суммарного количества эксергии, выходящей из элемента к суммарному количеству подводимой эксергии в этот элемент:

П =

Eвх + Евх _ Е

Евх + Евх ПТ

(3)

где Е™ - эксергия входящего материального потока; Е™ - эксергия входящего | теплового потока; Ед - эксергетпческпе потери.

Основным источником эксергетических потерь служит теплота потоков газов регенерации адсорбента. Поэтому с целью уменьшения энергопотерь в состав технологической схемы адсорбционной установки необходимо включение подсистемы рекуперации газового потока.

Для оптимизации структуры теплотехнологической схемы очистки масла на основе принципа энерготехнологического комбинирования разработана схема комплексной утилизации вторичных энергетических ресурсов (ВЭР) блока регенерации адсорбента 3). Для этого адсорбционная установка снабжена двумя сборниками для газовой смеси 5 и 7 с вмонтированными в них змеевиковыми теплообменниками. Полученный в теплообменниках пар направляется в адсорбер для поддержания в них постоянной температуры процесса и в мас-лоподогреватель для подогрева трансформаторного масла до 40 °С, что позволило исключить в схеме первичные источники тепловой энергии, заменив их ВЭР. Также, для снижения температуры регенерации оксида алюминия исп

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.