УДК 621.791.052:539.373:51-74

ИССЛЕДОВАНИЕ МЕСТНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДНОЙ АРМАТУРЫ ИЗ СТАЛИ 03Х17Н9М3 МЕТОДАМИ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ

© Биленко Георгий Андреевич, e-mail: bga@delcam-ural.ru

ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина»; Группа компаний «ПЛМ Урал» - «Делкам-Урал». Россия, г. Екатеринбург

Статья поступила 24.02.2015 г.

Проведен анализ местных остаточных напряжений в сварном кольцевом соединении двух труб из стали 03Х17Н9М3, выполненном методом орбитальной сварки неплавя-щимся электродом в защитных газах. Для исследования использовано компьютерное моделирование процесса сварки методом конечных элементов.

Ключевые слова: сварка трубопровода; орбитальная многопроходная сварка; сварка аустенитных корозионностойких хроникельмолибденовых сталей; остаточные сварочные напряжения и деформации.

О

беспечение работоспособности в заданном периоде эксплу-

с применением орбитальной многопроходной сварки - проблема актуальная, особенно для изделий атомной промышленности, где количество кольцевых сварных швов исчисляется десятками сотен. Для выполнения таких требований необходима информация о напряженно-деформированном состоянии (НДС) как самого сварного соединения, так и конструкции в целом, так как именно остаточные напряжения приводят к значительным изменениям проектных размеров или в процессе сварки, или в ходе эксплуатации изделия. Высокий уровень НДС в сварном шве может дополнительно вызывать образование трещин, которые приводят к отказу изделия и дорогостоящему ремонту.

Для оценки уровня остаточных напряжений в кольцевых сварных швах в данной работе был проведен анализ НДС сварного соединения наиболее распространенного типа, используемого в трубопроводной арматуре атомных станций - стыкового, с симметричной разделкой кромок. Свариваемое изделие - труба размерами 9,5x100 мм из стали 03Х17Н9М3, материал электрода - стальная проволока 04Х19Н11М3.

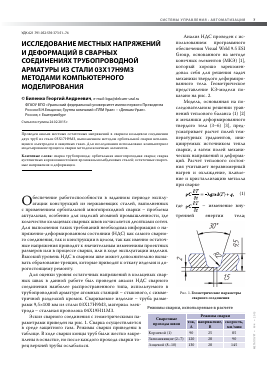

Эскиз сварного соединения с геометрическими параметрами приведен на рис. 1. Сварка осуществляется в среде защитного газа. Режимы сварки приведены в таблице. В ходе сварки концы труб были жестко закреплены в оснастке, но после каждого прохода сварки торец верхней трубы ослаблялся.

Анализ НДС проведен с использованием программного обеспечения Visual Weld 9.5 ESI Group, основанного на методе конечных элементов (МКЭ) [1], который хорошо зарекомендовал себя для решения задач механики твердого деформированного тела. Геометрическое представление КЭ-модели показано на рис. 2.

Модель, основанная на последовательном решении уравнений теплового баланса (1) [2] и механики деформированного твердого тела (3-6) [3], предусматривает расчет полей температурных градиентов, инициируемых источником тепла сварки, а затем полей механических напряжений и деформаций. Расчет теплового состояния учитывает неравномерный нагрев и охлаждение, плавление и кристаллизацию металла при сварке , дТ

где

(1)

— изменение вну-

рС— = -\&ad(T) + q, ot

пдТ

треннеи

энергии

тела;

Рис. 1. Геометрические параметры сварного соединения

Режимы сварки, используемые в расчете

Сварочные проходы швов Режимы сварки

ток, А напряжение, В скорость, мм/мин

Корневой (1) 90 25 85

Заполняющие (2—7) 120 28 90

Лицевой (8—10) 130 28 145

Рис. 4. Модель ввода тепла на развертке сектора свариваемых труб:

8 - толщина стенки трубы, я. - максимальный тепловой поток

12т

Рис. 2. КЭ-модель свариваемой трубы, установленной в оснастке

и

0,040 ■5 0,035 -< 0,030 -£ 0,025 -

о 0,015

и '

а 0,010 -

° 0,005 -

8,00Е—06

7,50Е-06 -

н 7,00Е—06 -

о <

С

6,50Е-06 -

6,00Е—06

1000 2000 Температура, °С

900 800 700 600 500 400

1000 2000 Температура, °С

500

1000 1500 Температура, °С

2000

2500

Рис. 3. Изменение теплофизических характеристик сталей 03Х17Н9М3 и 04Х19Н11М3 в зависимости от температуры

Теплота, выделенная источником, вводилась по закону нормального полосового источника тепла, действующего в окружном направлении на всю длину сектора [2]. Модель ввода в развертке на плоскость схематично представлена на рис. 4.

Механическое поведение материала рассматривали как упругопластическое, описываемое уравнениями (3)-(5) [3].

Уравнение статического равновесия

да I .• —— = 0,

дХ:

(3)

где а., х

1,у I

-Xgrad(T) - теплота, подводимая внешними источниками; я - теплота, выделенная внутренними источниками.

Для решения тепловой задачи в качестве граничного условия на поверхности сварного шва и трубы принято условие полного теплообмена - лучистого и конвективного [2]

К0 = К + К, (2)

0 л к 4 '

где Кл = Се(Т + Т0)(Т + Т.2) - лучистая и Кк = 25 Вт/мм2 - конвективная составляющие теплообмена; Т0 = 20 °С - начальная температура среды; Т - температура нагрева; С - постоянная Стефана-Больцмана; е - коэффициент черноты тела. Значения использованных в расчете тепло-физических характеристик сталей определены по графикам, приведенным на рис. 3 [4].

тензоры напряжения и оси прямоугольной системы координат.

Деформация представлена как сумма компонент

8 = 8 + 8 + 8й,

ер

где 8 , 8 , 8

ер

(4)

упругие, пластические и термоупругие деформации.

Переход материала в пластическое состояние характеризуется критерием пластичности

Б(а,х,ат(Т)) = Ла - х) - ат(Т) * 0, (5)

где ат(Т) - предел текучести материала в зависимости от температуры; а - тензор напряжения; х - направляющий тензор.

Общий вид закона пластического деформирования описывается выражением

дт2

= Х-

8Б.: ч

(6)

где Эх2 - приращение интенсивности девиатора напряжений; дБ. - девиатор напряжения; X - скалярная величина.

0

0

0

0

400

£ 300

200

ч 100

<

си ср

с

200 400 600 800 1000 Температура, °С

1200 1400 1600

Рис. 5. Изменение предела текучести сталей 03Х17Н9М3 и 04Х19Н11М3 в зависимости от температуры

200 180 -160 -140 -120 -100 -80 -60 -40 -20 -

0

300 250200150-

| 100-

с

СЗ

X

50 -

500 1000 Температура, °С

1500

0,2 0,4 0,6

Степень деформации, усл. ед.

20 -»-200 -»-300 -»-400 500 -в-600 -в-700 800 1000 1200, °С

Рис. 6. Изменение механических свойств сталей 03Х17Н9М3 и 04Х19Н11М3 в зависимости от температуры: а - модуль упругости; б - кривые деформационного

упрочнения

0,14-

0,12-

я ( я

3

л

3 I ср

0

Си Н

>У I

Ср

^У

1 1

ср

си Н

Щ С учетом плавления

_ -ф- Без учета плавления

Интервал ^^^

плавления/кристаллизации

для стали 03Х17Н9М3 и

_ 04Х19Н11М3 • ^-1-1-

Использованные в расчете механические характеристики материала определены по графикам, представленным на рис. 5-7 [4].

Плавление и кристаллизация металла сопровождаются процессами расширения и усадки [5], что в модели было учтено нелинейно изменяющейся термоупругой деформацией (см. рис. 7).

Экспериментальное измерение сварочных деформаций показало, что максимальная ошибка расчетов составила 14% (рис. 8). Анализ расчетной и экспериментальной форм сечения шва после сварки показал (рис. 9), что расхождение связано с использованием усредненных теплофизи-ческих входных данных, а также с последовательным решением тепловой и механической задач.

Полученные величины и характер распределения временных и остаточных напряжений в сварном шве (рис. 10) показывают, что окружные напряжения имеют максимальные значения на уровне 80-85% от ав - 630 МПа для стали 04Х19Н11М3.

о

500

2000

2500

1000 1340 1500

Температура, °С

Рис. 7. График изменения тепловых деформаций в зависимости от температуры

л

о;

С

Модель с кинематическим упрочнением - Эксперимент

3 5 7

Количество сварочных проходов

Рис. 8. Сравнение экспериментально измеренных и рассчитанных перемещений после каждого прохода

Заключение. Таким образом, можно сделать вывод, что во время работы изделия при повышенных температурах, начиная с 450 °С, возможно изменение проектных размеров ввиду значительной релаксации остаточных напряжений. Из-за высокого уровня остаточных напряжений в центре сварного соединения возможно также образование трещин в осевом направлении, что в ходе эксплуатации может привести к нарушению герметичности трубопровода.

0

а

0

1

9

Рис. 9. Профиль сечения шва после сварки: а - расчетный; б - экспериментальный

Рис. 10. Распределение остаточных напряжений после сварки: а - окружные напряжения; б - осевые напряжения

Библиографический список

1. Сегерлинд Л. Применение метода конечных элементов. М. : Мир, 1979. 392 с.

2. Рыкалин Н.Н. Расчеты тепловых процессов при сварке. М. : Машгиз, 1951. 296 с.

3. Соколовский В.В. Теория пластичности. М. : Высш. шк., 1969. 608 с.

4. Thermophysical properties of materials for nuclear engineering: Tutorial and Collection of Data. IAEA, Vienna, 2008.

5. Бочвар А.А. Исследование механизма и кинетики кристаллизации сплавов эвтектического типа. М.-Л., 1935.

6. Коновалов А.В., Неровный В.М., Куркин А.С. Теория сварочных процессов. М. : МГТУ им. Н.Э.Баумана, 2007. 752 с.

7. Пономаренко Д.В., Сюкасев Г.М. Механизм возникновения сварочных напряжений и деформаций. Учеб. электр. текстовое изд. Каф. «Технология сварочного производства». Екатеринбург : УГТУ-УПИ, 2009.

INVESTIGATION OF LOCAL STRESS AND STRAINS IN WELDED JOINTS OF TUBE FITTINGS FROM STEEL 03Х17Н9М3 BY METHODS OF COM-PUTER SIMULATION

© Bilenko G.A.

The local stress strain analysis of tube welded joint made of 03X17H9M3 steel by orbital TIG welding was done by computer simulation based on finite element method.

Keywords: tube welding; orbital multipass welding; welding austenitic corrosion-resistant steel; residual welding stresses and strains.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.