УДК 669-412:519.87

ИЗУЧЕНИЕ ВЛИЯНИЯ ГЕОМЕТРИИ СЛИТКА НА ОСОБЕННОСТИ ЕГО ЗАТВЕРДЕВАНИЯ НА ОСНОВЕ ХОЛОДНОГО МОДЕЛИРОВАНИЯ. Часть III*

© Ромашкин Александр Николаевич, канд. техн. наук; Толстых Дмитрий Сергееевич; Мальгинов Антон Николаевич; Дуб Владимир Семенович, д-р техн. наук; Иванов Иван Алексеевич, канд. физ.-мат. наук ОАО НПО «ЦНИИТМАШ». Россия, Москва. E-mail: an_romaskin@cniitmash.ru Статья поступила 27.01.2013 г.

Приведены результаты тепловизионного контроля затвердевания девяти моделей слитка массой 235 т в масштабе 1:25. В моделях изменяли параметры Н/D в пределах от 1 до 2 и конусности от 2 до 18 с шагом 0,5 и 8 соответственно. Подробное описание методики эксперимента приведено в частях I и II. Для измерения температуры использовали тепловизор марки FLIR SC640.

Ключевые слова: слиток; изложница; холодное моделирование; затвердевание, тепловизор.

Часть III. РЕЗУЛЬТАТЫ ТЕПЛОВИЗИОННОГО КОНТРОЛЯ

Входе экспериментов на основе видеоинформации определяли толщину закристаллизовавшегося слоя по четырем направлениям: сверху, на уровне середины, снизу и от дна по оси слитка. В качестве количественного критерия, позволяющего оценить влияние геометрии слитка на особенности его затвердевания, был выбран безразмерный параметр - коэффициент формы жидкой ванны k

k = d/h, (1) где d - диаметр жидкой лунки в ее верхней части, мм; h - глубина дефекта по оси слитка, мм.

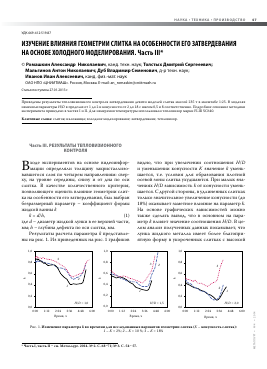

Результаты расчета параметра k представлены на рис. 1. Из приведенных на рис. 1 графиков

видно, что при увеличении соотношения Н/D и уменьшении конусности K значение k уменьшается, т.е. условия для образования плотной осевой зоны слитка ухудшаются. При малых значениях Н/D зависимость k от конусности уменьшается. С другой стороны, в удлиненных слитках только значительное увеличение конусности (до 18%) оказывает заметное влияние на параметр k. На основе графических зависимостей можно также сделать вывод, что в основном на параметр k влияет значение соотношения Н/D. В целом анализ полученных данных показывает, что лунка жидкого металла имеет более благоприятную форму в укороченных слитках с высокой

Время, ч Время, ч Время, ч £

Рис. 1. Изменение параметра к во времени для исследованных вариантов геометрии слитка (К- конусность слитка): £

1 - К= 2%; 2 - К= 10 %; 3 - К = 18%

сь

>

<

* Часть I, часть II - см. Металлург. 2014. № 2. С. 68-71; № 3. С. 54- 57. ^

s

3 S

m

о «

0,50 0,45 0,40 0,35 0,30 0,25 0,20 0,15 0,10

Рис. 2. Зависимость параметра kmin от конусности и отношения высоты слитка H к его среднему диаметру D

конусностью. Такой характер влияния геометрии слитка на особенности его затвердевания полностью соответствует полученным ранее на основе компьютерного моделирования результатам**. Таким образом, слитки укороченной формы могут быть рекомендованы для производства сплошных изделий с требуемой плотной осевой зоной: валов и плит. Для более наглядного подтверждения этого вывода был построен трехмерный график зависимости минимальных значений коэффициента формы жидкой ванны (/Cmin) от Н/D и K (рис. 2).

Поверхность, построенная по экспериментальным данным (см. рис. 2), описывается уравнением (2) с коэффициентом корреляции, равным 0,8: значение / уменьшается (т.е. условия для направленного затвердевания ухудшаются) при увеличении Н/D и уменьшении конусности: k . = 6,5940-1 - 2,70-10-1-(H/D) +

min '

+ 1,7740-3K + 4,38-10-3-(H/D)K, (2)

где k . - минимальное значение, достигаемое при затвердевании слитка.

С целью изучения влияния способа заливки на особенности затвердевания слитка сопоставили значения критерия k для одинаковых слитков, полученных заливкой сверху и сифонным способом (рис. 3). Из представленных на рис. 3 графиков видно, что, во-первых, значение k увеличивается при уменьшении соотношения Н/D как при донной, так и при заливке сифоном, во-вторых, при заливке сифоном значения k при любой конфигурации слитка несколько меньше, чем в случае заливки сверху. Это говорит о том, что протяженность жидкой лунки в вертикальном на-

0,8 -

0,6 -

0,4 -

0,2 -0

0:00 1:12 2:24 3:36 4:48 6:00 Время, ч

Рис. 3. Сравнение значений параметра k для слитков с K = 2, залитых разными способами: 1 - заливка сверху; 2 - заливка сифоном; Н/D = 1 - красный, Н/D = 1,5 - черный, Н/D = 2 - синий

6,5 6

20

Рис. 4. Влияние конфигурации слитка на продолжительность его затвердевания

правлении увеличивается при заливке сифоном, что негативно влияет на условия затвердевания осевой зоны. Вызвано это, скорее всего, тем, что последние порции наиболее нагретого расплава поступают в нижнюю часть слитка. Влияние способа заливки усиливается при уменьшении соотношения Н/D.

В ходе работы была также проведена оценка влияния геометрии слитка на продолжительность его затвердевания (рис. 4). Видно, что продолжительность затвердевания тела слитка изменялась в пределах 4,5-6 ч. Наиболее медленно затвердевали слитки с Н/D = 1. Зависимость времени затвердевания модельных слитков от параметров Н/D и K удовлетворительно (коэффициент

**Ромашкин А.Н., Мальгинов А.Н., Толстых Д.С. Влияние геометрии слитка на объем осевой рыхлости в нем // Электрометаллургия. 2013. № 7. С. 36-39.

K = 2

K = 10

III

Рис. 5. Распределение тепловых полей в слитках, залитых сверху, спустя 3,5 ч после начала эксперимента (белым контуром вручную выделено тепловое ядро слитка): I - НЮ = 1; II- НЮ = 1,5; III - НЮ = 2

корреляции равен 0,95) описывается следующим уравнением:

Т = 6,347 - (H/D) + 0,0375K. (3)

затв 4 ' 4 '

С увеличением конусности продолжительность затвердевания увеличивалась, что, вероятно, связано с расширением затвердевающего сечения слитка в наиболее горячей подприбыль-ной его части. Исходя из этих данных для обеспечения большей химической однородности слитка можно рекомендовать увеличенные зна-

K — 18

чения HID и уменьшенную конусность. При такой конфигурации слитка (Н/D — 2 и K — 2 %) продолжительность его затвердевания, а значит, и степень развития химической неоднородности будут минимальны. Однако, принимая во внимание факт увеличения объема пор и размеров зоны осевой рыхлости при увеличении Н/D выше 1 и уменьшении конусности**, следует отметить, что подобные удлиненные слитки могут быть рекомендованы только для изделий с удаляемой осевой частью (трубы, кольца, обечайки). При этом следует помнить, что поперечный размер зоны осевой рыхлости не должен превышать поперечный размер удаляемой части слитка.

Обработка результатов те-пловизионной съемки в программе FLIR Reporter позволила получить температурное поле всей фасадной поверхности модели изложницы. На основе этого было определено положение теплового центра каждого из исследованных слитков. Полученные результаты тепло-визионной съемки спустя 3,5 ч после окончания заливки представлены на рис. 5. Видно, что положение теплового центра по относительной высоте слитков снижается с уменьшением конусности и увеличением соотношения Н/D.

На рис. 6 представлены те-пловизионные фотографии поверхности слитков с Н/D — 1,5 и K — 2%, залитых сверху и сифоном. Эти данные подтверждают полученные при визуальном контроле выводы о влиянии способа разливки на особенности затвердевания: вследствие подачи последних горячих порций расплава в нижнюю часть слитка тепловой центр вытягивается, лунка углубляется, т.е. создаются условия для формирования зоны осевой рыхлости. Поэтому слитки, разлитые сифонным способом, должны характеризоваться несколько большей пораженностью

II

Рис. 6. Распределение тепловых полей в слитке c K = 2 и H/D = 1,5, залитом сверху (а) и сифоном (б) спустя 3,5 ч после начала эксперимента

порами по сравнению с такими же слитками, но разлитыми сверху.

Таким образом, информация, полученная с помощью средств тепловизионного контроля, несет в себе определенную научную новизну, так как позволяет получить ранее недоступную информацию о распределении температуры в затвердевающем слитке. Результаты тепловизионного анализа подтверждают полученные при визуальном наблюдении данные и сделанные на их основании выводы о влиянии геометрии слитка и способа разливки на особенности его затвердевания. Это указывает на то, что термо-графирование слитков существенно упрощает методику эксперимента и одновременно зна-

чительно увеличивает объем и ценность полученной информации. Такой метод, во-первых, исключает необходимость установки на поверхность изложницы термопар, во-вторых, позволяет фиксировать температуру не точечно, а по всей поверхности модели, записывая все данные в электронном виде. При этом исследователь, использующий соответствующее программное обеспечение, имеет возможность не только получить наглядную картину распределения температуры, но и выбирать удобную цветовую гамму и получать точные значения температуры в каждой точке поверхности.

Выводы. На примере модели слитка массой 235 т проведен анализ влияния конусности слитка и соотношения Н/D на особенности затвердевания с применением средств тепловизионного контроля.

Получены регрессионные уравнения, позволяющие количественно оценить влияние геометрии слитка на продолжительность его затвердевания и на фактор формы жидкой ванны (критерий //).

Показано, что при уменьшении соотношения Н/D и при увеличении конусности слитка происходит уменьшение протяженности жидкой лунки, что способствует организации направленного снизу вверх затвердевания и, соответственно, уменьшает вероятность образования осевой рыхлости.

Предотвращение формирования осевой усадочной рыхлости обеспечивается при Н/D = 1 при любой конусности, а также при конусности около 18% для Н/D > 1.

STUDY OF INFLUENCE OF INGOT GEOMETRY ON CHARACTERISTICS OF ITS SOLIDIFICATION ON BASE OF COLD SIMULATION. Part III

© Romashkin A.N., Cand. Sci. (Eng.); Tolstykh D.S.; Malginov A.N.; Dub V.S., Dr Sci. (Eng.), prof.; Ivanov I.A., Cand. Sci. (Phys.-Math.)

The results of thermal control of nine models of 235-t ingot solidification (scale - 1:25) are presented. The parameter HID was changed in the range from 1 to 2 and taper was changed from 2 to 18. Detailed description of the methodology of the experiment was given in Parts I

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.