Доменное производство

УДК 669.162.261

КАПИТАЛЬНЫЙ РЕМОНТ I РАЗРЯДА ДОМЕННОЙ ПЕЧИ № 3 ОАО «ТУЛАЧЕРМЕТ»1

и >

с .а

ей ^

ш С и

© В.В. Титов, С.Г. Мурат, ОАО «Тулачермет» А.Е. Лазуткин, ОАО «Гипромез» М.Филипп-Буйначек, М/'-Р/'-Ви, Словакия И. Жовлиак, Вески. Ка1Меипег, Германия

Доменная печь № 3 объемом 2000 м3 ОАО «Тулачермет» была задута в 1962 г. Во время последнего капитального ремонта 1-го разряда в 1980 г. на печи были установлены две летки для чугуна, 20 воздушных фурм и стандартное двухконусное загрузочное устройство. В течение последующих 23 лет было выполнено три капитальных ремонта 2-го разряда. В 1992 г. смонтирована и введена в эксплуатацию установка смешения природного газа и кислорода (УГКС) перед подачей в фурмы, в 1994 г. построена и введена в эксплуатацию первая в России малогабаритная установка придомен-ной грануляции шлака.

Последний капитальный ремонт с заменой шахты и холодильных плит был проведен в 2000 г. Предполагалось, что в 2002 г. на ремонте 1 -го разряда можно будет заменить конструкции горна и завершить капитальный ремонт. Практика эксплуатации печи, однако, показала, что шахта вышла из строя практически через два года и стало ясно, что необходимо коренное изменение системы охлаждения печи. Таким образом, к 2002 г. печь оказалась в аварийном состоянии без проекта нового капитального ремонта. В этих условиях было принято решение о коренной модернизации печи в 2003 г. и проведении промежуточного капитального ремонта шахты.

Летом 2002 г. был успешно проведен промежуточный ремонт шахты доменной печи с замененой части кожуха и установкой кронштейновых холодильников. Футеровка фурменной зоны, заплечиков и шахты была выполнена методом торкретирования огнеупорными бетонами фирмы «Веек и. Ка1Шеипег» (Германия), положительно зарекомендовавшими себя при ремонте доменной печи N2 1. Как было выяснено при последующем ремонте, эта футеровка обладала высокой износостойкостью и практически не поддавалась демонтажу. В конце 2002 г. были заключены контракты: с ОАО «Гипромез» на инжиниринг капитального ремонта собственно доменной печи; со словацкой фирмой МиН-Ви — на реконструкцию литейного двора. В проектировании также участвовали УкрНТЦ «Энергосталь» (Харьков) по системе охлаждения печи, и по металлоконструкциям «ДПСК» (Днепропетровск). При этом ставился жесткий срок окончания проектных работ — не более 5 мес., исходя из заранее определенной остановки печи в июле 2003 г. Несмотря на сжатые сроки, удалось провести большой комплекс мероприятий,

*В работе принимали участие: М.А. Бутенко, В.Г. Сальников, ОАО «Тулачермет» В.М. Чепига, УкрНТЦ «Энергосталь» Г.И.Алымов, ОАО «Днепрогидромаш»

позволивших превратить доменную печь № 3 в один из наиболее современных агрегатов России.

Огнеупорный кирпич

Огнеупорный кирпич

Закачка

газоплотным

бетоном

Огнеупорный бетон

Графитированные и углеродистые блоки

Керамический стакан

Рис. 1. Профиль доменной печи: А — до ремонта; Б — после ремонта

Доменное производство

кирпич

Рис. 2. Изменение узла маратора: А — традиционная конструкция; Б — безмараторная конструкция; 1 — колонны горна; 2 — колонны шихты; 3 — кольцевой воздухопровод горячего дутья; 4 — подвеска; 5 — кронштейновая опора; 6 — кольцевая балка; 7 — плоскость гибких связей; 8 — холодильные плиты; 9 — огнеупорный бетон; 10 — огнеупорная футеровка

Реконструкции подвергнута доменная печь полностью, за исключением колошникового устройства.

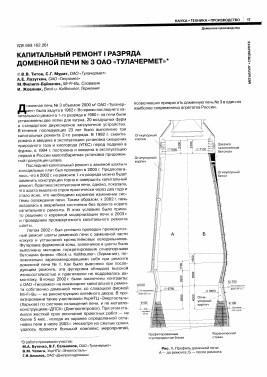

Профиль и конструктивное исполнение печи. Профиль доменной печи до и после ремонта 1-го разряда приведен на рис. 1. Печь реконструирована с увеличением числа фурм до 24, сохранены две летки для выпуска чугуна под углом 54°. Новая доменная печь выполнена свободно стоящей - без мараторного кольца; при этом удалось сохранить существующие колонны горна и шахты. Для создания необходимой жесткости опорной системы была установлена дополнительная кольцевая балка, связывающая колонны шахты и горна без мараторного кольца (рис. 2).

Увеличена высота горна, что позволило выполнить кольцевую фурменную площадку над летками для чугуна. Полностью заменен кольцевой воздухопровод горячего дутья с футеровкой.

Футеровка печи. Конструкция футеровки горна, лещади — двухкольцевая с использованием графити-рованных и углеродистых блоков марок ДБГ-1, ДБУ-0, ДБУ-2 (микропористые) производства Челябинского электродного завода. Фурменная зона зафутерова-на андалузитовыми изделиями производства фирмы Vesuvius, Польша.

Начиная от заплечиков, вся футеровка выполнена методом торкретирования уже испытанными при предыдущих ремонтах огнеупорными бетонами фирмы «Beck u. Kaltheuner». Толщина футеровки шахты составила 100-150 мм (см. рис. 1). За счет уменьшения толщины футеровки достигнуто увеличение объема печи до 2200 м3. Футеровка элементов фурменных приборов, грамофонов и патрубков выполнена из этого же огнеупорного бетона с перспективой установки фурменных приборов сильфонного типа. Зазоры между холодильниками и кожухом доменной печи заполнены специальным газоплотным бетоном этой фирмы.

Система охлаждения. Охлаждение кожуха печи осуществляется холодильными плитами до зоны колошника. Холодильные плиты горна, фурменной зоны и верхние два ряда холодильников изготовлены из

Рис. 3. Схема перевода охлаждения шахты доменной печи на охлаждение химически очищенной водой:

1 — холодильные плиты заплечиков и шахты;

2 — напорный бак; 3 — подвод технической воды на теплообменники; 4 — теплообменник вода/вода;

5 — существующие градирни; 6 — существующая оборотная насосная технической воды; 7 — циркуляционные насосы

низколегированного чугуна. Для заплечиков, распара и шахты впервые в России были применены холодильные плиты из высокопрочного чугуна с шаровидным графитом. Охлаждение холодильными плитами двух-контурное — с четырьмя подъемными трубами в первом рабочем ряду и подъемным змеевиком во втором. Плиты изготовлены ОАО «Днепротяжмаш» в предельно сжатые сроки.

Впервые в России для заплечиков и шахты использована система охлаждения с применением химически очищенной воды в замкнутом контуре с теплообменниками типа вода/вода. Для циркуляции очищенной воды установлены 4 насоса, в том числе 2 резервных. Охлаждение воды осуществляется технической водой существующего оборотного цикла. Общая схема реконструкции водного цикла приведена на рис. 3, а общий вид новой насосной станции — на рис. 4.

Схема охлаждения очищенной водой состоит из шести секторов — всего 10 рядов, в каждом ряду шесть холодильников, холодильные плиты соединены по вертикали. Расход и температура воды замеряется на входе и выходе каждого сектора охлаждения. Вода из шести секторов собирается в двух напорных баках в верхней части печи на колошниковой площадке. Вода из напорных баков направляется на теплообменники в помещение насосной и затем на циркуляционные насосы. Система охлаждения горна, фурм и верхних рядов шахты работает на технической воде.

Литейный двор. Новые главные, транспортные и качающиеся желоба имеют стационарные укрытия. Выполнено новое плоское перекрытие литейного двора, при этом старое сохранено и использовано для опоры конструкций желобов и нового перекрытия (рис. 5).

Для забивки и вскрытия чугунной летки и съема укрытия главного желоба установлено гидравлическое оборудование ОАО «Днепрогидромаш». Управление качающимися желобами выполнено также с помощью гидропривода от общей насосно-аккумуляторной станции.

Между двумя перекрытиями расположены воздуховоды системы аспирации литейного двора с управляющими клапанами. Отсос пыле-газовыделений осуществляется от летки, скиммера, мест слива чугуна и шлака, а также мест слива шлака на установку придоменной грануляции его. Общий объем отсосов от литейного

Доменное производство

Рис. 4. Насосная станция химочищенной воды Рис. 5. Литейный двор Рис. 6. Вытяжная станция

системы аспирации литейного двора

двора составляет 900 тыс. м3/ч. Для очистки аспира-ционных газов выбраны малогабаритные электрофильтры с радиальным вентилятором фирмы ТЧМТ (Чехия) (рис. 6). Вентилятор снабжен частотным приводом для автоматического регулирования количества отсасываемых газов в зависимости от фазы выпуска. В связи со сложной застройкой района доменной печи электрофильтры установлены над ходовыми путями для шлака. Они очищают аспирационные газы от пыли до содержания 30 мг/м3. Установка электрофильтров и вытяжной станции, включая систему управления и КИП, осуществлена под ключ фирмой М1-Р1-Ви.

Малогабаритная установка придоменной грануляции шлака конструкции ОАО «Гипромез» подвергнута восстановительному ремонту, что позволяет перерабатывать весь шлак от доменной печи. В настоящее время шлак поступает на установку грануляции или разливается в ковши — в зависимости от производственной ситуации.

Таким образом, после реконструкции литейный двор доменной печи № 3 имеет все необходимые системы, что выгодно отличает его конструкцию от работающих до настоящего времени доменных печей подобного объема в России.

Бункерная эстакада. Проведенный здесь комплекс мероприятий оказался наиболее объемным среди всех объектов реконструкции. В связи с этим было принято решение о выполнении центральных бункеров агломерата с его грохочением непосредственно в весовую воронку.

Установлены два центральных бункера агломерата с грохотами, весовыми воронками, конвейером отсева агломерата, заменены системы загрузки кокса, в т.ч. бункеров кокса, грохотов, весовых воронок, нижних бункеров коксовой мелочи, скипового подъемника. Произведен ремонт существующей системы загрузки агломерата, окатышей, добавок с заменой металлоконструкций рабочей площадки, основных конвейеров шихтоподачи и конвейеров отсева агломерата, а также частичная замена и ремонт балок бункерной эстакады, ремонт железнодорожных путей.

Для повышения производительности скипового подъемника увеличена полезная емкость скипа.

Смонтирована новая газоочистка доменного газа в составе скруббера, двух регулируемых труб Вентури с электроприводом, дроссельной группы и каплеуло-вителя.

Построена новая центральная приточная станция производительностью 1000 тыс. м3/

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.