ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2013, № 5, с. 51-53

УДК 622.765

КОМПЛЕКСНАЯ ПЕРЕРАБОТКА БУРОГО УГЛЯ И КАМЕННОУГОЛЬНЫХ ШЛАМОВ (краткое сообщение)

© 2013 г. В. И. Клишин, Ю. Ф. Патраков, Г. А. Мандров

Институт угля СО РАН, Кемерово

E-mail: yupat@icc.kemsc.ru Поступила в редакцию 26.12.2012 г.

Представлена комбинированная технология переработки низкосортного угольного сырья, включающая выделение и электрохимическое окисление гуминовых буроугольных кислот с одновременным получением ценных органических веществ и водорода, вторичное обогащение каменноугольных шламов и газификацию смеси остаточного бурого угля и угольно-глинистых шламов с получением высококалорийного газообразного топлива.

DOI: 10.7868/S0023117713050058

Использование комбинированных технологий позволяет избегать накопления отходов производства, снижать экономические затраты и улучшать экологическую обстановку вокруг промышленных предприятий.

В данном сообщении приведены результаты эксперимента по трем процессам, объединенным в одну технологическую линию: выделение гуми-новых кислот из бурого угля методом выщелачивания, электрохимическое окисление гуминовых кислот, вторичное обогащение угольных шламов и газификация смеси угольно-глинистых шламов и остаточного бурого угля.

Гуминовые кислоты (ГК) выделяли по классической методике выщелачивания [1] из бурого гумусового угля (Барандатское месторождение, КАБ, марка 2Б) следующих характеристик (мас. %): влажность — 5.6; зольность — 9.8; выход летучих — 45.8; углерод — 72.9; водород — 5.3; кислород — 21; выход ГК — 24.3; зольность ГК — 3.9; зольность остаточного угля — 11.7. Гранулометрический состав определяли на приборе "Analysette-22". Минеральный состав зольного остатка определяли на энергодисперсионном рентгенофлуоресцент-ном спектрометре "Bruker S2 RENGER".

Применение электрохимических процессов в комбинированных технологиях представляет особый интерес в тех случаях, когда окисление органических соединений происходит на аноде, а на катоде при соответствующем составе электролита выделяется свободный водород. В предлагаемой технологии образующийся на катоде в качестве побочного продукта водород предполагается добавлять к продуктам газификации углей.

Электрохимическое окисление гуминовых кислот проводили в водно-этанольной щелочной среде в электролизере типовой конструкции с платиновыми анодами при периодическом перемешивании электролита. Было установлено, что реакция протекает количественно без образования смолистых веществ. По окончании электролиза продукты реакции препарировали, а затем органические экстракты анализировали на хроматографе "Agilent 6890N/5973 Inert" с капиллярной колонкой HP-5MS (5% дифенил и 95% диме-тилсилоксан) 30 м х 0.25 мм х 0.25 мкм и масс-спектрометрическим детектором.

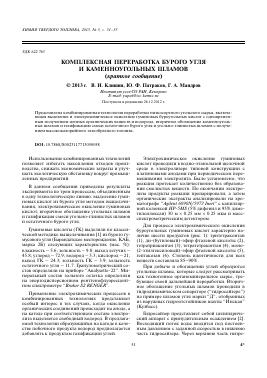

Для процесса электрохимического окисления буроугольных гуминовых кислот характерно наличие шести продуктов (рис. 1): тритетраконтан (1), ди-(бутиловый)-эфир фталевой кислоты (2), тетратриаконтан (3), тетратетраконтан (4), моно-(2-этилгексиловый)-эфир фталевой кислоты (5), гептакозан (6). Степень идентичности для всех веществ составляла 85—90%.

При добыче и обогащении углей образуются угольные шламы, которые следует рассматривать как техногенное органоминеральное сырье, требующее своей дальнейшей переработки. Вторичное обогащение угольных шламов проводили в гидродинамическом сепараторе ("гидросайзере") на примере шламов угля марки "Д", отобранных из наружных гидроотстойников шахты "Инская" (Кузбасс).

Гидросайзер представляет собой цилиндрический аппарат с принудительным осаждением [2]. Восходящий поток воды вводится под постоянным давлением с заданной скоростью в нижнюю часть гидросайзера. Через верхнюю часть непре-

51

4*

52

КЛИШИН и др.

5 10 15 20 25 30 35 40 45 50 55

Время удерживания, мин Рис. 1. Хроматограмма продуктов реакции, полученных электрохимическим окислением гуминовых кислот.

рывно загружают исходный угольный шлам в виде пульпы с содержанием 40—60% твердой фазы по массе. По мере попадания частиц в восходящий поток воды происходит их разделение. Вновь поданные порции угольной пульпы вытесняют мелкую и легкую фракцию через слив в сгуститель. При загрузке исходного угольного шлама, предварительно просеянного через сито 800 мкм, на выходе после гидросайзера получали угольно-глинистую суспензию крупностью 0—30 мкм (рис. 2), которая очень медленно отстаивалась, и для использования ее в оборотных циклах требовалась обработка флокулянтом.

Для осаждения тонкодисперсной взвеси в качестве флокулянта использовали композицию типа блок-сополимеров, состоящую из частично

Количество твердого, % 9 8 7 6 5 4 3 2 1

0 5 10 15 20 25 30 Размерность твердого, мкм

Рис. 2. Гранулометрический состав угольно-глинистой суспензии.

гидролизованного полиакриламида и амидо-имидного полимера, которые в результате образования водородных связей формируют бинарный флокулянт с разветвленной хлопьевидной структурой, эффективно осаждающий взвешенные вещества [3]. Содержание твердого в осветленной воде составляло не более 0.5 г/дм3, что позволяло многократно использовать ее в гидро-сайзере.

Баланс продуктов обогащения каменноугольных шламов с помощью лабораторного гидросайзера следующий (мас. %):

— зольность исходного угольного шлама — 18.3;

— зольность угольного концентрата — 9.8;

— зольность угольно-глинистого шлама — 33.7;

— выход сухого концентрата — 65.3;

— выход сухого угольно-глинистого шлама — 28.7;

— потери угольно-глинистого шлама с оборотной водой — 6.0.

Газификацию остаточного бурого угля проводили совместно с угольно-глинистыми шламами, полученными в процессе вторичного обогащения каменноугольных шламов методом гидродинамической сепарации.

Сфлокулированный в сгустителе вторичный угольно-глинистый шлам выгружали и смешивали в соотношении 1 : 2 с остаточным бурым углем (после выделения гуминовых кислот). Полученную смесь зольностью 18—20% подсушивали на воздухе до влажно-воздушного состояния, брикетировали и далее брикеты загружали в газификатор. Газификаторы широко применяются при получении газообразных продуктов, пригодных для

ХИМИЯ ТВЕРДОГО ТОПЛИВА № 5 2013

КОМПЛЕКСНАЯ ПЕРЕРАБОТКА БУРОГО УГЛЯ

53

синтеза различных химических веществ из твердых горючих ископаемых [4, 5].

Газификацию проводили в лабораторном газификаторе периодического действия аналогичном реактору [6], который представляет собой вертикальный цилиндрический аппарат из жаропрочной нержавеющей стали с наружным электрическим обогревом со слоевой загрузкой угля и воздушно-паровым поддувом в нижней части аппарата. Атмосферный воздух компрессором нагнетается в ресивер, затем поступает в паро-нагреватель и далее паро-воздушная смесь поступает в газификатор. Основной принцип работы газификатора заключается в том, что уголь зажигается сверху, а дутье подается снизу. Фронт горения движется сверху вниз навстречу паровоздушному потоку. Выходящий из газификатора горючий газ очищается в сепараторах от смолистых веществ и далее направляется в газгольдер, откуда, по мере накопления, используется для технологических целей.

Образующийся в процессе газификации зольный остаток пригоден в качестве сырья при производстве строительных материалов, так как в основном содержит (мас. %): оксиды железа — 6.4; натрия — 11.4; кальция — 4.9; алюминия — 12.6 и кремния — 46.2.

Усредненный состав горючего газа в газгольдере (после газификатора и электролизера) по го-

рючим компонентам находится в следующих пределах (об. %): водород — 20—25; оксид углерода — 5—7; метан — 1—2, остальное — вода, кислород, азот. Получаемый высококалорийный газ может быть эффективно использован для получения тепловой энергии при сжигании в котле-утилизаторе.

Проведенные исследования показывают перспективность использования комбинированных технологий в угольной промышленности, когда помимо получения целевых продуктов (органические соединения и угольный концентрат) образуются сопутствующие продукты (энергоноситель и зольный остаток), имеющие технологическое применение.

СПИСОК ЛИТЕРАТУРЫ

1. Семенова С.А., Патраков Ю.Ф., Батина М.В. // ХТТ. 2006. № 6. С. 20.

2. Мандров Г.А., Счастливцев Е.Л. // Кокс и химия. 2008. № 6. С. 35.

3. Мандров Г.А., Клишин В.И., Патраков Ю.Ф. // ХТТ. 2013. № 1. С. 57.

4. Щипко М.Л., Кузнецов Б.Н., Волова Т.Г. и др. // ХТТ. 2003. № 5. С. 58.

5. Каторгин Б.И., Лапидус АЛ. // ХТТ. 2011. № 2. С. 35.

6. Михалев И.О., Исламов С.Р. // Физика горения и взрыва. 2009. № 6. С. 57.

ХИМИЯ ТВЕРДОГО ТОПЛИВА № 5 2013

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.