ПРОБЛЕМЫ МАШИНОСТРОЕНИЯ И НАДЕЖНОСТИ МАШИН

№ 4,2009

УДК 539.4

© 2009 г. Матвиенко Ю.Г., Бубнов М.А.

КОНТАКТНОЕ ВЗАИМОДЕЙСТВИЕ И РАЗРУШЕНИЕ ПОВЕРХНОСТНОГО СЛОЯ В УСЛОВИЯХ ТРЕНИЯ КАЧЕНИЯ И ЗАКЛИНИВАНИЯ

Приведены результаты физико-математического моделирования процессов контактного взаимодействия и разрушения поверхностного слоя с трещиной в условиях трения качения и заклинивания. Моделирование выполнено лагранжевым методом конечных элементов с применением программного комплекса ЛК8У8 с решателем Ь8-ВУМЛ. Проанализированы закономерности упругопластического деформирования, разрушения и интенсивности изнашивания поверхностного слоя при контактном взаимодействии в условиях трения качения.

Задача контактного взаимодействия тел при качении одного тела по другому или взаимном обкатывании, известная как контактная задача Герца, обладает большой актуальностью, так как данные процессы чрезвычайно широко распространены в технических системах. Различные вращающиеся детали (валы, подшипники, подпятники, зубчатые колеса и др.) являются неотъемлемой частью большинства машин и механизмов.

Значительный интерес представляет исследование закономерностей деформирования, разрушения и изнашивания тел качения, в том числе при наличии поверхностных дефектов. Существуют различные теоретические и экспериментальные подходы к решению данной задачи [1—5]. В настоящее время все более широкое применение находят методы численного физико-математического моделирования. В работах [6, 7] применяется численное моделирование в квазистатической постановке посредством гидрокода ABAQUS, позволяющее помимо напряженно-деформированного состояния (НДС) в окрестности трещины пошагово определить направление роста трещины без рассмотрения динамики нагружения вращающегося вала с трещиной. Однако данный подход не учитывает таких важных особенностей, свойственных реальному процессу контактного взаимодействия при обкатывании, как влияние кинетики на-гружения и пиковых нагрузок при наличии эксцентриситетов, ударов и др. Определенные успехи в решении этой проблемы достигнуты на основе теоретических [8] и экспериментально-расчетных [9, 10] подходов.

В настоящей статье решается задача определения НДС валов и опор качения в условиях повышенного износа, заклинивания и аварийных остановов. Решение этой задачи актуально при анализе аварийных режимов работы вращающихся деталей механизмов и машин, в том числе валов тяговых электродвигателей, двигателей внутреннего сгорания (авиационных, автомобильных), опор качения (подшипников), а также при прогнозировании последствий аварийного останова при различных радиальных усилиях и угловых скоростях вращения с учетом имеющихся поверхностных дефектов. Процессы повреждения поверхностных слоев сопровождаются взаимодействием трущихся поверхностей качения с интенсивным их износом, обусловленным значительными контактными усилиями и увеличением сил трения на контакте за счет глубокого зацепления микронеровностей. При этом угловая скорость вращения интенсивно за-

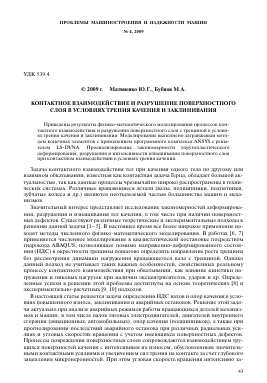

Рис. 1. Расчетная схема и конечно-элементная дискретизация (а); фрагмент конечно-элементной сетки в области трещины (б)

тухает. Учитывая эти особенности, можно сделать вывод, что соотношения, справедливые для установившегося изнашивания трущихся поверхностей, в данном случае теряют силу и неприменимы, так как получены исходя из квазистатического нагруже-ния вала с дефектом. В данном случае имеет место явление сверхмалоцикловой усталости, приводящей к разрушению поверхностных слоев и заклиниванию взаимодействующих элементов на первом десятке циклов нагружения, или даже на первом цикле.

Достоинством предлагаемого метода моделирования является получение полной физической картины процесса с учетом динамических эффектов, возможность применения различных моделей деформирования и разрушения материалов. Кроме того, численное моделирование позволяет исследовать контактное трение с учетом влияния смазки и распределения температур в окрестности контакта, а также их влияния на физико-механические характеристики материалов взаимодействующих деталей.

При проведении расчетов использован пакет прикладных программ ANSYS 10.0 американской фирмы ANSYS Inc., содержащий высоконелинейный решатель LS-DY-NA 3D [11, 12].

Расчетная схема исследуемого процесса деформирования и разрушения поверхностных слоев при контактном взаимодействии с учетом трения качения представлена на рис. 1, а. Вал 1, опирающийся на ролики 2, ограниченные неподвижным корпусом 3 и поджимаемые к валу с усилиями P, вращается вокруг своей оси с угловой скоростью ю, затухающей под воздействием сил трения. Вал имеет дефект 4, показанный на рис. 1, б. Дефект расположен под углом 20° к поверхности, имеет угол раствора 6° и глубину 15 мм. Дефект моделирует наличие поверхностных трещин. Геометрические размеры схемы следующие: диаметр вала 200 мм, диаметр роликов 20 мм, толщина стенки наружного корпуса 25 мм.

Задачу решаем в квазидвумерной постановке, влияние осевых эффектов на динамические поля напряжений и деформаций не учитываем. Для описания деформирования вала в первом приближении используем идеально-упругопластическую модель с введением критерия разрушения по максимальному главному напряжению. Направление роста трещины определяется направлением действия максимальных главных напряжений. Механические свойства материалов варьируем для различных расчетных вариантов в следующих диапазонах: динамический предел текучести [300—1500 МПа], предельная эквивалентная пластическая деформация [0,05—0,2].

Размерность расчетной модели составляет около 200000 конечных элементов гекса-эдрического типа, дискретизацию проводим посредством пакета инженерного анализа ANSYS 10,0, расчет осуществляем с применением высоколинейного решателя LS-DYNA 3D. В зоне дефекта и вблизи наружной поверхности вала сетка имеет сгущение по сравнению с центральной частью, отношение характерных размеров ячеек в зоне сгущения и в основной сетке составляет примерно 1/5 (рис. 1, б). Время расчета одного варианта на ПК с двухядерным процессором AMD Athlon 64 составляет примерно 80 часов.

0,2 Рис. 2

0,4 t, с

Равнопрочные вал и ролики. После апробации программного комплекса, выбора оптимальных параметров конечно-элементной дискретизации и выбора настроечных коэффициентов, проведено численное моделирование экстремального контактного взаимодействия равнопрочных вала и роликов, приводящего к заклиниванию.

Динамический предел текучести материалов вала и роликов равен 700 МПа, что соответствует классу поверхностно-упрочненных среднеуглеродистых сталей. Внешний вид конечно-элементной сетки, имеющей сгущение в зоне вершины трещины, представлен на рис. 1, б. Начальная угловая скорость вращения вала составляет 100 рад/с, направление вращения вала показано на рис. 1, б. Усилие поджатия роликов к валу постоянно и составляет 250 МПа, коэффициент трения соответствует шероховатости поверхности более 100 мкм и численно равен 0,2. Применяется модель трения по Кулону. Время расчета задачи до полной остановки вала (заклинивания) составило 255 часов, заклинивание произошло на 11-м цикле нагружения. Заклинивание происходит в результате падения угловой скорости вследствие действия сил трения и микроударов роликов о поверхность вала, приводящих к диссипации кинетической энергии его вращательного движения.

На внешней поверхности вала, контактирующей с роликами, в результате интенсивного трения образуются задиры, поверхность роликов также претерпевает значительные пластические деформации (до 0,15). По результатам расчета установлено, что уменьшение массы вала в результате износа его наружной поверхности достигает 1%.

В зоне трещины происходит локализация пластической деформации в ее вершине. Результаты моделирования свидетельствуют об отсутствии катастрофического разрушения вала при заклинивании. В процессе контактного взаимодействия трещина закрывается не полностью, однако отмечается поджатие свода материала над трещиной к противоположному ее берегу. Чем ниже прочность вала, тем сильнее выражено это явление и тем интенсивнее будет происходить снижение угловой скорости вращения вала за счет торможения о ролики, вдавливаемые в углубление.

Имеющееся продвижение трещины на одну ячейку в направлении наружной поверхности вала определяется накопленной эквивалентной пластической деформацией Ер в вершине трещины за время взаимодействия с роликами (рис. 2, б; кривая А). Между циклами взаимодействия трещины и роликов заметного увеличения пластической деформации не происходит (рис. 2, б). Картина НДС при пиковом нагружении (соответствующем нахождению ролика над трещиной и началу его "провала" в трещину) от цикла к циклу качественно не изменяется.

Рис. 3. Изменение минимального (сжимающего) главного напряжения а3 на ролике (кривая А) на поверхности контакта над трещиной (кривая В) и в вершине трещины (кривая С)

Ек, МДж

Рис. 4

Влияние динамических эффектов на параметры нагружения вращающегося вала хорошо прослеживается на рис. 3, где показано изменение давления на наружной поверхности вала. Всплески давления соответствуют ударам роликов о поверхность вала в зоне дефекта. Наиболее ярко они проявляются при 5 (ролик А), 6 (ролик В) и 7 (ролик С) циклах нагружения. Параметры нагрузки по мере падения угловой скорости вращения вала выходят на начальное значение 250 МПа (рис. 3; кривая А).

Затухание угловой скорости вращения вала ю под воздействием сил трения и соударений вала с роликами происходит по закону, близкому к линейному (рис. 4, а). Вал останавливается к моменту времени 0,37 с, его кинетическая энергия Ек к этому моменту становится равной нулю (рис. 4, б), а потенциальная энергия Ер деформации достигает максимума и далее остается постоянной (рис. 4, в). Падение кинетической энергии происходит по закону, соответствующему степенной зависимости, близкой к квадратической.

Неравнопрочные вал и ролики. Рассмотрим результаты моделирования взаимодействия роликов и вала тех же геометрических размеров. Отличие состоит в том, что в расчетной схеме только три симметрично расположенных ролика вместо че

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.