ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ, 2007, том 41, № 5, с. 549-556

УДК 532.529.5

КОНВЕКТИВНЫМ ТЕПЛООБМЕН В ГЛУБОКО ПРОФИЛИРОВАННЫХ КАНАЛАХ

© 2007 г. А. А. Коноплев, Г. Г. Алексанян, Б. Л. Рытов, Ал. Ал. Берлин

Институт химической физики имени Н.Н. Семенова РАН, Москва

berlin@chph.ras.ru Поступила в редакцию 2.10.2006 г.

Экспериментально изучены особенности конвективного теплообмена при интенсификации его по методу глубокого профилирования на лабораторных теплообменниках типа "труба в трубе".

Интенсификация процессов тепломассопере-носа чрезвычайно важна для химических процессов, проводимых в проточных химических реакторах, так как эффективные смешение и отвод (или подвод) тепла из зоны реакции позволяет в большей степени влиять на условия протекания химической реакции, свойства получаемых продуктов, а также на аппаратурное оформление технологических процессов.

Весьма схожую с этой и хорошо известную проблему интенсификации конвективного теплообмена в трубных теплообменниках во многом удалось решить путем дополнительной турбули-зации рабочих сред при течении их в профилированных каналах [1-3]. Было найдено, что турбу-лизация тонкого примыкающего к стенке слоя жидкости посредством использования турбулиза-торов в виде периодически расположенных на внутренней стороне трубы плавно очерченных выступов небольшой высоты, является достаточно эффективным методом интенсификации теплоотдачи. Найдены, с точки зрения удовлетворения определенным критериям эффективности, оптимальные параметры турбулизаторов. При этом было установлено также, что в турбулиза-ции ядра потока необходимости нет, так как теплоотдачу она увеличивает несущественно, однако приводит к значительным гидродинамическим сопротивлениям и потерям энергии на прокачку теплоносителя.

Вопросы интенсификации тепломассообмена применительно к процессам, протекающим в объеме трубчатых турбулентных проточных химических реакторах, рассматриваются, в частности, [4] там, где для решения этих задач обосновывается необходимость турбулизации именно ядра потока. В [4, 5] в рамках математической модели быстрой полимеризации сравниваются среди прочих химические процессы, происходящие в потоке при течении в гладкой трубе и течении за большим турбулизующим выступом. Показано, насколько эффективно интенсификация процес-

сов переноса в объеме реактора, вследствие интенсивной турбулизации всего потока, влияет на распределения температуры и концентраций, увеличивая при этом потоки тепла на стенку реактора. Вследствие этого имеет место заметное снижение температуры в зоне реакции и улучшение молекулярно-массовых характеристик получаемого полимерного продукта.

Однако вплоть до настоящего времени исследованиям течений в сильно стесненных каналах уделялось сравнительно немного внимания. Поэтому в настоящей работе предпринята попытка экспериментального изучения некоторых особенностей интенсификации тепломассообменных процессов при турбулизации всего потока на примере теплообмена в глубоко профилированных каналах. Тем более, как показывает приводимая ниже оценка ее эффективности, она может иметь большое значение не только для процессов химической технологии, проводимых в проточных химических реакторах, но и для задач теплообмена. Особенно в тех случаях, когда необходим значительно интенсифицированный теплообмен, допустимым может быть также и некоторое возрастание потерь на прокачку.

В работах [6, 7] описаны некоторые исследования по применению турбулизующих выступов сравнительно большой величины для интенсификации конвективного теплообмена. Полученные там экспериментальные результаты показали, что в этом случае, как и следовало ожидать, происходит значительное возрастание интенсификации теплоотдачи Ки/Кигл, а также коэффициента гидродинамического сопротивления £/Сгд.

Если оценку эффективности интенсификации теплообмена проводить раздельно для каждого канала теплообменника и в качестве нее принять соотношение площадей теплообмена с не интенсифицированной и с интенсифицированной теплоотдачей при одинаковых тепловых мощностях, расходах и потерях давления на прокачку тепло-

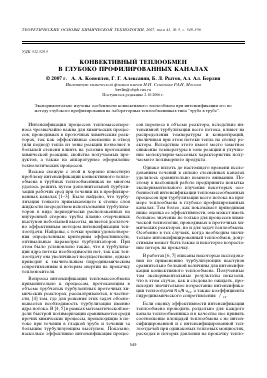

Fm ^ 1.6

1.5 1.4 1.3 1.2 1.1

1.0

5 10 15 20 25 30 Re.jp х 10-3

Рис. 1. Эффективность интенсификации теплоотдачи трубного канала по данным [7]: 1 - греющий канал; 2 - нагреваемый канал.

носителя, тогда ее можно написать, например, виде, [2]:

± гл

(Ки/Кигл )Я

(С/ОГ

(1)

где индекс Яе относится к значениям параметров, соответствующих числам Рейнольдса, определяемых по полному проходному сечению профилированной трубки.

Оценка эффективности интенсификации теплоотдачи трубного канала методом глубокого профилирования, рассчитанная, с использованием соотношения (1), по данным, приведенным в [7] в случаях греющего и нагреваемого трубных каналов (^тр = 0.008 м, d/Dтр = 0.5, среднее число Рейнольдса межтрубного канала Яемт = 9000) приведена на рис. 1. Из этой оценки следует, что глубокое профилирование трубного канала может приводить к сокращению поверхности теплообмена даже при таких небольших перепадах давления, которые имеют место в гладкотрубном теплообменнике. Другим, не менее важным следствием интенсификации теплообмена глубоким профи-

лированием, является значительное возрастание коэффициента теплоотдачи, что приводит к существенному сокращению длины теплообмена, и что, в свою очередь, может оказаться полезным для совершенствования теплообменной аппаратуры.

Для наших экспериментов были изготовлены несколько теплообменников типа "труба в трубе" с медными внутренними трубками разных внутренних диаметров Dтр, и турбулизующими выступами сглаженной формы, минимальный диаметр проходного сечения которых равнялся ^ Выступы размещали всегда с постоянным шагом к -таким, что к/D,1V = 2. Технические характеристики теплообменников приведены в таблице 1.

Эксперименты проводили на лабораторной установке, рабочими средами для которой служили горячая и холодная вода. Для обоих каналов теплообменников измеряли расходы теплоносителей и их температуры на входе и выходе. Замкнутый горячий контур обеспечивал с помощью насоса подачу воды, нагретой до заданной температуры (вплоть до 85°С) объемом до 340 мл/с. Незамкнутый же холодный контур питался либо от водопроводной сети с использованием ее напора для движения теплоносителя, либо через насос от накопительной емкости. Иногда, к нашему сожалению, температура водопроводной воды неконтролируемым образом заметно изменялась. Расходы измерялись ротаметрами марки РМК-2.5 ЖУЗ (максимальный расход равен 2.5 м3/ч) или марки РС-5 (максимальный расход - 0.4 м3/ч), предварительно откалиброванными. Температуры теплоносителей измерялись лабораторными ртутными термометрами с укороченной шкалой, погрешность измерения составляла 0.05°С.

Эксперименты по определению характеристик теплообмена осуществлялись по следующей программе. Стараясь поддерживать неизменными начальные температуры теплоносителей во внутреннем трубном и во внешнем межтрубном каналах теплообменника, в определенных диапа-

Таблица 1. Параметры теплообменников

№ п/п Dтр х 103 d/Dтр Dмт х 103 Ь 5 х 103 5тр X 104 ¿•мт х 104 Яст х 103

1 8 1 22 0.53 1 0.5 3.02 2.85

2 8 0.9 22 0.53 1 0.5 3.02 2.85

3 8 0.67 22 0.53 1 0.5 3.02 2.85

4 8 0.5 22 0.53 1 0.5 3.02 2.85

5 14 0.9 22 0.926 1 1.54 1.79 2.74

6 14 0.67 22 0.926 1 1.54 1.79 2.74

7 14 0.5 22 0.926 2 1.54 1.79 5.77

8 20 0.9 40.3 1.52 2 3.14 8.23 5.59

9 20 0.67 45 1.325 2 3.14 11.4 5.59

зонах изменяли их расходы. Обычно, установив заданный расход в межтрубном канале теплообменника, меняли расход в трубном его канале, проводя при этом все необходимые измерения с соблюдением требуемой для стабилизации условий эксперимента задержки во времени. Диапазон изменяемых по каждому из каналов расходов обычно содержал 6-12 точек, и таким образом, при выбранном температурном режиме (начальных температурах) проводилось от 36 до 144 измерений. Греющим каналом мог быть как трубный, так и межтрубный каналы.

Поскольку в статье, в силу ограниченности ее объема, не представляется возможным привести результаты всех измерений в экспериментах, то в качестве примера в табл. 2 приведены лишь экспериментальные данные для теплообменника с Отр = = 0.02 м и й/Отр = 0.9 (теплообменник № 8, табл. 1) при средних значениях начальных температур трубного ^ = 3.1 и межтрубного ^ = 62°С каналов.

По значениям расходов и температур, определенных в эксперименте, рассчитывали тепловые потоки по греющему и нагреваемому каналам. Их сравнение показало, что в каждом из опытов они могут различаться в ту или иную сторону не более чем на несколько процентов. Эти отличия с большей вероятностью можно было бы объяснить ошибками измерений, прежде всего расходов, чем потерями тепла. В связи с этим в последующих расчетах, связанных с обработкой полученных экспериментальных данных, потери тепла не учитывали, а в качестве значений тепловых потоков использовали средние для двух каналов значения. Для каждой экспериментальной точки рассчитывали средние коэффициенты теплопередачи К, температуры трубного и межтрубного каналов, а также соответствующие им числа Рейнольдса и Прандтля. При этом не учитывали изменения теплопередающей поверхности из-за ее профилирования, а числа Рейнольдса рассчитывали по сред-немассовой скорости и определяющим размерам в гладкой, недеформированной части каналов теплообменника. Полученные в эксперименте средние значения К аппроксимировались зависимостью К от средних чисел Рейнольдса вида:

Таблица 2. Некоторые исходные экспериментальные данные теплообменника при Бтр = 0.02 м и й/Втр = 0.9

КЯе , ЯемТ) =

1

^0Яетр3+ Р1Яе

(2)

тр

■Р2

где Яетр и Яемт - средние числа Рейнольдса трубного и межтрубного каналов соответственно; Р2 = (Бтр + 25)5/(Бтр + 5)^ст - термическое сопротивление стенки трубки (значения приведены в табл. 1) с учетом ее толщины 5 и теплопроводности материала ^ст; р0, р1, р3, и р4 - определяемые параметры.

Результаты выполненных экспериментов с теплообменниками с трубками различных Бтр и й/Бтр при начальной температуре греющих кана-

№ п/п 9тр Чмт тр ¿н мт тр гк мт

1 107

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.