ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ, 2013, том 47, № 1, с. 62-67

УДК 66.015.23

МАССООТДАЧА В ГАЗОЖИДКОСТНОМ СЛОЕ НА ВИХРЕВЫХ СТУПЕНЯХ

© 2013 г. Н. А. Войнов, О. П. Жукова, С. А. Ледник, Н. А. Николаев

Сибирский государственный технологический университет, г. Красноярск

voynov@siberianet.ru Поступила в редакцию 11.04.2012 г.

Представлены результаты исследования массообмена в газожидкостном слое на вихревых контактных ступенях с тангенциальными завихрителями. Получены зависимости для расчета коэффициентов массоотдачи и определения эффективности по Мерфри.

БО1: 10.7868/8004035711301017Х

ВВЕДЕНИЕ

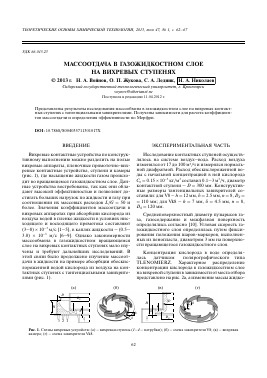

Вихревые контактные устройства по конструктивному выполнению можно разделить на полые вихревые аппараты, пленочные прямоточно-вих-ревые контактные устройства, ступени и камеры (рис. 1), где насыщение жидкости газом происходит во вращающемся газожидкостном слое. Данные устройства востребованы, так как они обладают высокой эффективностью и позволяют достигать больших нагрузок по жидкости и газу при соотношении их массовых расходов Ь/О = 50 и более. Значения коэффициентов массоотдачи в вихревых аппаратах при абсорбции кислорода из воздуха водой в пленке жидкости в условиях нисходящего и восходящего прямотока составляют (3—8) х 10-3 м/с [1—5], в каплях жидкости — (0.5— 3.0) х 10-3 м/с [6—9]. Однако закономерности массообмена в газожидкостном вращающемся слое на вихревых контактных ступенях мало изучены и требуют дальнейших исследований. В этой связи было продолжено изучение массоот-дачи в жидкости на примере абсорбции обескислороженной водой кислорода из воздуха на контактных ступенях с тангенциальными завихрите-лями (рис. 1).

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Исследование контактных ступеней осуществлялось на системе воздух—вода. Расход воздуха изменялся от 17 до 100 м3/ч и измерялся нормальной диафрагмой. Расход обескислороженной воды с начальной концентрацией в ней кислорода С0 = 0.15 х 10-3 кг/м3 составил 0.1—3 м3/ч, диаметр контактной ступени — Б = 300 мм. Конструктивные размеры тангенциальных завихрителей составили: для У8 — Н = 12 мм, 8 = 2.5 мм, п = 8, = = 110 мм; для Ук8 — Н = 7 мм, 8 = 4.5 мм, п = 8, Б5 = 120 мм.

Среднеповерхностный диаметр пузырьков газа, газосодержание и межфазная поверхность определялись согласно [10]. Угловая скорость газожидкостного слоя определялась путем фиксирования положения шаров-маркеров, выполненных из пенопласта, диаметром 3 мм на поверхности вращающегося газожидкостного слоя.

Концентрация кислорода в воде определялась датчиком полярографического типа ТЬЕМОМШИ^. Характерное распределение концентрации кислорода в газожидкостном слое на вихревой ступени в зависимости от места отбора представлено на рис. 2а, а изменение массы жидко-

(в)

(г)

н

3 2 1

щ

Б

¥

Рис. 1. Схемы вихревых устройств: (а) — вихревая ступень (1-4 — патрубки); (б) — схема завихрителя У8; (в) — вихревая камера; (г) — схема завихрителя Ук8.

Н

Рис. 2. Изменение концентрации кислорода на ступени (а) и массы жидкости на ступени (б) в зависимости от скорости газа в каналах завихрителя У8. Экспериментальные точки на рис. 2а при Н = 100 мм, Ь = 1.8 м3/час, с0 = 0.15 х х 10-3 кг/м3: 1 — отбор из патрубка 1 (рис. 1а); 2 — отбор из патрубка 2; 3 — отбор из патрубка 3; 4 — отбор из патрубка 4. Экспериментальные точки рис. 2б: 1— Н = 34 мм; 2 — 55; 3 — Н = 70 мм.

сти в зависимости от скорости газа в каналах завихрителя — на рис. 2б.

Согласно полученным данным, концентрация кислорода в жидкости слабо изменяется в радиальном направлении ступени (точки отбора 1—4, рис. 1а). В этой связи для расчета величины коэффициента массоотдачи во вращающемся газожидкостном слое приняты известные зависимости, полученные на основе модели идеального смешения:

f = L( - c) + ßv (с* - с). dt V

(1)

При организации массообмена в установившемся режиме йс/& = 0 и, согласно (1), использовалась зависимость в виде

ßv =

Цс0 - с)

(2)

-V(c* - c)

Значения коэффициентов массоотдачи, полученные на основе данных эксперимента, приводились к температуре 20°С по формуле

ß 20 = ßv

D л05 d20

V D J

(3)

Температура обескислороженной жидкости на ступени поддерживалась равной 20—25°С.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Как показали результаты исследования, на ступени с завихрителем конструкции У8 при определенном расходе газа образуется вращающийся газожидкостный слой и реализуется кольцевой режим течения. С увеличением силы инерции во вращающемся газожидкостном слое образуется полость, жидкость начинает переливаться через перегородку высотой Н, что приводит к

снижению массы жидкости на ступени (рис. 2б) и увеличению ее угловой скорости. При установлении величины диаметра внутренней полости вращающегося газожидкостного слоя больше диаметра завихрителя струи газа до ввода их в жидкость теряют часть своей энергии за счет трения о воздух и днище контактной ступени, что приводит к смене кольцевого режима течения на пленочный. При работе контактной ступени с завихрите-лем Ук8 газожидкостный слой за счет центробежной силы прижимается к выходным каналам завих-рителя, что обеспечивает интенсивное дробление струй газа в жидкости при любых расходах газа и высокую угловую скорость вращения.

В плане конструирования вихревых контактных ступеней для проведения процессов абсорбции и ректификации наиболее предпочтительна конструкция, представленная на рис. 1а, так как она позволяет проводить процесс массообмена при более высоком соотношении Ь/О.

Представленные на рис. 3 данные, полученные в широком диапазоне изменения скорости газа, расхода подаваемой жидкости и высоты слоя жидкости на ступени, показывают большое влияние указанных выше параметров на интенсивность массопереноса.

Вводя в уравнение (1) параметры в^У, т = С = с/с* несложно получить зависимость в безразмерном виде:

— = — (С0 - с) + (1 - с). dx Vß/ 0 ; V ;

(4)

Ввиду наличия в уравнении (4) безразмерного параметра $vV / L обработка полученных экспериментальных данных проведена в координатах ßvV/L = /(Re, H/h) (рис. 4).

ßv, ч-1

600

400

200

О 1 - 2 Л 3 О 4

10

20

(а)

II

30

ßv * 10 20

; о П о о

1 0 0

J д д 15

1 J—П- Л □ д П

л

□ О

и, м/с

10

—2, ч —1 (б)

1 □/ /□

.2 /о

. 3 □ /

4 _ • 5 о □ 8 / д

Д Ф_ —к—- \ X X

-д .—Р—-* ЗС" X О Л * X X 1

II 1 1 III 1

30

40

50

60

70 80 и, м/с

Рис. 3. Изменение величины коэффициента массоотдачи на ступени с завихрителем V8 от скорости газа в каналах. Экспериментальные точки на рис. 3а при H = 40 мм: 1 — L = 0.12 м3/ч; 2 — 0.24; 3 — 0.38; 4 — L = 0.5 м3/ч; I — барбо-тажный режим, II — кольцевой режим. Экспериментальные точки на рис. 3б при L = 1.6—2.0 м3/ч: 1 — H = 34 мм; 2 — 55; 3 — 70; 4 — 85; 5 — H = 100 мм; II — кольцевой режим, III — пленочный.

5

I

0

0

Получена зависимость, которая обобщает данные по массоотдаче на ступени с завихрителем У8 (точки 1—5, рис. 4) и Ук8 (точки 6и 7, рис. 4):

ev L - -

( ту2\

Sc (H/h)

1.5

(5)

где А = 2 х 10 3, п = 0.24 при кольцевом режиме и А = 0.55 х 10-3 , п = 0.38 при пленочном режиме.

При определении критерия Рейнольдса величину угловой скорости вращающегося газожидкостного слоя принимали по эксперименталь-

Pv у/Ь

5 4 3

10000

100000

Re

Рис. 4. Изменение безразмерного параметра $vV/L от центробежного критерия Рейнольдса на ступени при скорости газа и = 30—90 м/c, L = 0.3—2.2 м3/час. Экспериментальные точки с завихрителем V8: 1 — H= = 34 мм; 2 — 55; 3 — 70; 4 — 85; 5 — H = 100 мм. Экспериментальные точки с завихрителем Vk8: 6 — H = = 110 мм; 7 — H = 70 мм. Пунктирная линия — смена режимов, II — кольцевой, III — пленочный.

ным данным, характерные зависимости представлены на рис. 5. При этом учитывалось влияние расхода подаваемой жидкости Ь на величину угло-

ю, c

40 30

20 10

1

2

- 3

4

5

-

40

60

80 и, м/с

Рис. 5. Зависимость угловой скорости вращения газожидкостного слоя от скорости газа в каналах завих-рителя при Ь = 0, 78 м3/ч. Экспериментальные точки 1—4 для завихрителя У8: 1 — Н = 34 мм, М = 2.0 кг; 2 - Н = 55 мм, М = 2.8; 3 - Н = 70 мм, М = 4.0; 4 - Н= = 100 мм, М = 5.9. Экспериментальные точки 5 для завихрителя Ук8 при Н = 110 мм, М = 0.5 кг.

2

ю, c

10

40

50

(а)

60

70

и, м/с

ю, c

10

40

(б)

1.0

1.4

1.8 L, м3/ч

Рис. 6. Зависимость угловой скорости вращения газожидкостного слоя от скорости газа (а) и расхода подаваемой жидкости (б) для завихрителя У8 при Н = 70 мм. Экспериментальные точки на рис. 6а: 1 — Ь = 0.8 м3/ч; 2 — 1.65; 3 — Ь = = 2.25 м3/ч. Экспериментальные точки на рис. 6б: 1 — и = 50 м/с; 2 — и = 80 м/с.

вой скорости, согласно рис. 6, где ю ~ L-037. С ростом расхода газа и уменьшением массы жидкости на ступени величина угловой скорости возрастает, что согласуется с данными [10, 11].

Изменение коэффициента массоотдачи при кольцевом режиме в зависимости от скорости газа в каналах представлено на рис. 7. Согласно данным, при барботажном режиме ßv ~ и07, при кольцевом режиме ßv ~ и035, причем c увеличением уровня жидкости на ступени интенсивность массоотдачи возрастает, что не противоречит известным данным [12].

Для кольцевого режима течения газожидкостной смеси на ступени величина критерия Шервуда имеет следующую зависимость от критерия Рейнольдса (рис. 8):

ßv, ч

1000 г

1

700 . А 2

3

500 -

300

о

О о

20

30

40

50

и, м/с

Рис. 7. Изменение коэффициента массоотдачи от скорости газа в каналах завихрителя V8. Экспериментальные точки: 1 — H = 34 мм, L/V = 0.22 с-1; 2 — H = = 55 мм, L/V = 0.15 с-1; 3 — H = 70 мм, L/V = = 0.11 с-1 . Пунктирные линии — граница перехода из барботажного режима в кольцевой.

3

3

Sh =

ß fdb D

Г dA0-5

(6)

Величина поверхностного коэффициента массоотдачи ßf для кольцевого режима составила (0.1— 0.9) х 10—3 м/с.

Зависимости межфазной поверхности и диаметра пузырька от скорости газа на ступени показаны на рис. 9, а также представлены в работе [11].

Эффективность исследованных вихревых контактных ступеней по Мерфри (рис. 10) в зависимости от уровня жидкости на ступени составила 0.3—0.8. Более высокие значения эффективности, полученные на ступени с завихрителем Vk8 (точки 6

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.