ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ, 2010, том 44, № 2, с. 145-150

УДК 66.041.544+536.46

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В ПОЛОЧНОМ РЕАКТОРЕ НА ПРИМЕРЕ СИНТЕЗА МЕТИЛАКРОЛЕИНА © 2010 г. А. А. Бутаков, А. Ю. Костин, Е. Н. Шатунова

Институт проблем химической физики РАН, г. Черноголовка, Московская область

buta@icp.ac.ru

Поступила в редакцию 15.12.2008 г.; после доработки 17.03.2009 г.

Проведено численное исследование математической модели полочного реактора, в котором неподвижные слои пористой засыпки катализатора перемежаются встроенными теплообменниками. Показана принципиальная возможность и определены оптимальные условия проведения технологического процесса получения метилакролеина путем парциального окисления изобутилена кислородом воздуха.

ВВЕДЕНИЕ

При промышленной реализации гетерогенно-каталитических реакций парциального окисления углеводородов, сопровождающихся значительным выделением тепла и обладающих высокими значениями энергий активации, в большинстве случаев предпочитают использовать трубчатые реакторы [1]. Конструктивно такие реакторы обычно оформлены в виде пакета достаточно большого числа параллельно соединенных трубок, заполненных пористым катализатором. Через эти трубки продувается реагирующая смесь, а их внешняя поверхность омывается теплоносителем. Благодаря относительно высокой "удельной" поверхности теплообмена (в расчете на единицу объема катализатора), в этом случае достигается эффективное управление температурным режимом процесса и обеспечивается его тепловая устойчивость.

К сожалению, хорошие условия теплоотдачи от внешней поверхности каталитических трубок на теплоноситель приводят к тому, что для обеспечения малости перепада температуры по их радиусу необходимо использовать трубки малого диаметра (2—3 см). При больших диаметрах каталитических трубок в них возникают значительные радиальные градиенты температуры, что приводит к падению селективности, локальным перегревам и порче катализатора [2]. Поэтому в промышленных трубчатых реакторах с неподвижным слоем катализатора большой единичной мощности число каталитических трубок в одном пакете может достигать нескольких тысяч. Это значительно усложняет и удорожает как сам реактор, так и процедуры загрузки и выгрузки катализатора.

Полочный реактор, в котором неподвижные слои пористого катализатора чередуются с встроенными теплообменниками, может являться альтернативным вариантом трубчатому. При этом выиг-

рыш при такой замене может выразиться не только в уменьшении металлоемкости, упрощении конструкции и процедуры замены катализатора, но и в появлении возможности использовать различные катализаторы (в частности различной активности) при переходе от слоя к слою (от полки к полке).

В научной литературе накоплен большой объем результатов исследований экзотермических процессов в химических реакторах с неподвижным слоем пористого катализатора методом математического моделирования. Значительная часть основополагающих работ в этом направлении приведена в [3]. Наиболее близкой по физической постановке задачей, с хорошо проработанным математическим аппаратом, является, на наш взгляд, исследование авторов [4], посвященное чрезвычайно сложному многофазному процессу с несколькими слоями различного по свойствам катализатора.

Основной целью настоящей работы являлось исследование принципиальной возможности использования полочного реактора применительно к процессу парциального окисления изобутилена кислородом воздуха.

ФИЗИКО-ХИМИЧЕСКАЯ ПОСТАНОВКА ЗАДАЧИ

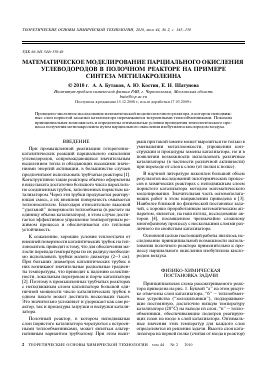

Принципиальная схема рассматриваемого реактора приведена на рис. 1. Буквой "а" на этом рисунке отмечены слои катализатора, "б" — теплообмен-ные устройства ("холодильники"), поддерживающие постоянную, достаточно низкую температуру катализатора (20°С) на выходе из слоя, "в" — теплообменники, обеспечивающие подогрев реагирующих газов на входе в слой катализатора. Оптимальные значения этих температур для каждого слоя определяются из решения задачи. Высота слоя катализатора на первой полке (считая от входа в реактор)

Исходные реагенты

Рис. 1. Схема полочного реактора: а — катализатор; б, в — встроенные теплообменники: б — для поддержания заданной температуры на выходе из каталитического слоя; в — для подогрева газов, поступающих в очередной слой катализатора.

выбрана исходя из результатов, приведенных в работе [2]. Высота последующих слоев соответственно увеличивается пропорционально снижению концентрации изобутилена на предыдущих полках.

При формулировке задачи были сделаны следующие допущения.

1. Значение массовой скорости газового потока реагентов одинаково по всему радиальному сечению реактора.

2. Пористый слой катализатора можно представить как систему тонкостенных капилляров, ориентированных отверстиями вдоль продольной оси реактора и равномерно распределенных в плоскости его радиального сечения.

3. Поверхность катализатора равнодоступна.

4. Теплофизические свойства реагентов и катализатора не меняются в ходе процесса.

При этом учтены тепловая разнородность (двух-фазность) неподвижного слоя катализатора и продуваемых через него газов; двумерность полей температуры и концентрации в реакционном объеме с учетом продольного (осевого) и поперечного (радиального) кондуктивного и диффузионного переноса тепла и массы; основные кинетические особенности процесса, которые представлены нижеследующей схемой:

С4Н8 [Со]

СДО [Сх]

кат. газ

СО, С02, Н20 [С2]

МАТЕМАТИЧЕСКАЯ ПОСТАНОВКА ЗАДАЧИ

Математическое описание процесса включает в себя дифференциальные уравнения параболического типа, описывающие баланс тепла для неподвижного слоя пористого катализатора (1), продуваемого газа (2), а также баланс массы текущих концентраций исходного реагента (3), целевого продукта (4) и продуктов жесткого окисления (5). Система дифференциальных уравнений дополнена двумя алгебраическими уравнениями (6), (7), описывающими мас-сообмен между "ядром" газового потока и поверхностью катализатора и замыкается краевыми условиями (8)—(12).

Уравнение теплопроводности для неподвижного слоя катализатора:

Ф скР к = Ф д t

'кх - 2 д X

'кг

г д г

г

д г

/У

(1)

+ Фа<?ококехР(-Еок / КТк) + + ФО\Сокхкехр(-Еи / ЯТк) + Ф02^хк2к *

хехр(-Е2к / ЯТк) - аЬ( - Т).

г

Уравнение теплопроводности для потока реагентов:

(1 -ф)с р-дТ = (1 -Ф)

д t

д 2Т д х2

1 д_ г д г

дТ_ дг

/у

- сри(1 -ф)^ + аЬ(Тк - Т) + д х г

+(1 -ф)еоО>коехр(-Ео/ ЯТ) +

+(1 -ф) 02С1к2ехр(-Е 2/ ЯТ).

Уравнения диффузии:

(2)

(1 -ф)^ = (1 -Ф) д t

А,

д2 Сс д х2

+ А

1 _д_ г д г

дС д

\\

УУ

дС

- и(1 -ф)дСо -фСококехр(-Еок / ЯТк) - (3)

дх

-(1 - ф)Сокоехр(-Ео / ЯТ) - фС,кХкехр(-Ек / ЯТк),

(1 -ф)д£ = (1 -Ф)

д 1

С1

' л ^ + Л

д х

г д г

г д С

V д г

- и(1 - ф)^1 + фС0к1кехр(-Е^ / ЯТк) - (4)

дх

-фСккехр(-Е2к / ЯТк) - (1 - ф)С1к2ехр(-£2 / ЯТ),

(1 = (1 -ф)Г а дХ2 + пг 1 д- Г г дС IV

д 1 ^ д х г д г ^ д г ))

д С

-и(1 - ф)д^ + фСкокехр(-Еок / ЯТк) + (5)

д х

+(1 - ф)Сокоехр(-Ео / ЯТ) + фСхк1кехр(-£2к/ЯТк) +

+(1 -ф^ехр 1-Е2/ ЯТ).

Условия массообмена концентрации реагирующих газов на поверхности катализатора:

в (Со - Со) = -тСокок ехр(-Еок / ЯТк) + Ь

+гС&кехр(-Е1к / ЯТк), Ь

в(С1 - А) = г Скк ехр(-Е2к / ЯТк) -Ь

- 7О&кехр(-Е1к / ЯТк).

Краевые условия:

д^ 5 г

г = о : дС = о, дТ = о, ^ = о.

д г д г

(6)

(7)

(8)

д С дТ

г = Яо : дС = о, Ф^кгдТ = аех,г(Тех,г - Тк). (9) д г д г

х = о : ф1кхдТ = аеп(Тк - Т^),

д х дТ

1 х дх = Сри (Т - Т^еп) ,

Л дСа = и (Со - Соеп), д х

дС1 = о дС = о.

д х д х

(10)

дС дТ дТ

х = Н : ^ = о, дТ = о,ф^кхдТк = аех (Тех - Тк),(11)

д х

д х д х д х

1 = о : Тк = ТехгТ = Tgen, Со = Соеп,С1 = С2 = о. (12)

Алгоритм решения математической модели основан на использовании линейной неявной двухслойной консервативной разностной схемы. Аппроксимация строится на подвижной, неравномерной, адаптирующейся к решению разностной сетке; порядок аппроксимации первый, источники согласованы, схема, безусловно, устойчива. Полученные линейные разностные уравнения решались методом прогонки.

ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ ВЫСОТЫ КАТАЛИТИЧЕСКИХ СЛОЕВ И ТЕМПЕРАТУРЫ ГАЗОВОЙ СМЕСИ НА ВХОДЕ

В процессе численного решения системы уравнений (1)—(12) использовались значения кинетических и теплофизических параметров [5], апробированных на модели рассматриваемого процесса в трубчатом реакторе и показавших количественное совпадение расчетных и экспериментальных данных [2]. Исследования проводились в следующей последовательности. Вначале рассчитывалась первая полка реактора. При этом учитывались оптимальные условия протекания процесса окисления изобутилена в метилакролеин в трубчатом реакторе, при которых максимальный выход продукта достигается при значении температуры "горячей точки" 380—395°С, линейной скорости продуваемых газов 80 см/с, длине реактора 250 см и начальной концентрации изобутилена 4 об. %. При этих условиях скорость превращения изобутилена в целевой продукт достигает своего максимального значения на расстоянии 25—30 см от входа в реактор. В связи с этим высота первой полки реактора была взята равной 30 см. Были проведены расчеты, позволяющие определить диапазон значений входной температуры газовой смеси в условиях протекания процесса в низкотемпературном (кинетическом режиме) и критические условия перехода в высокотемпературный (диффузионный) режим (рис. 2, кривая 1). Из этого рисунка видно, что при значении температуры газовой смеси на входе, равной 317.5°С, происходит "воспламенение" реакции и резкий переход в высокотемпературную область. Максимальная температура "горячей точки", поддерживаемая в реакторе в низкотемпературном стационарном режиме, равна 407°С при температуре газов на входе 317°С. Оптимальная температура газов на входе (для максимального выхода целевого продукта) лежит в диапазоне 313—316°С. В этих условиях целевого продукта образуется примерно 23%, изобутилена остается примерно 75%. Учитывая, что на выходе из первого слоя концентрация исходного продукта уменьшилась на четверть по сравнению с начальной, высота следующего слоя соответственно увеличена по сравнению с первым.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.