ХИМИЯ ВЫСОКИХ ЭНЕРГИЙ, 2004, том 38, № 1, с. 38-43

-- ПЛАЗМОХИМИЯ

УДК 537. 533.9(662.61)

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕЙ

© 2004 г. А. В. Мессерле

Московский государственный технический университет им. Н.Э. Баумана 107005, Москва, ул. 2-я Бауманская, 5 E-mail: messerle@mtu-net.ru Поступила в редакцию 18.02.2002 г.

Представлена математическая модель, описывающая процессы переработки пылеугольного потока в цилиндрическом плазменном реакторе. Модель описывает двухфазный (угольные частицы + воздух) химически реагирующий поток, распространяющийся в канале с внутренним источником тепла (электрическая дуга, факел плазмотрона или протекающие экзотермические химические реакции) или без него. В основу модели положены предположения о квазистационарности и одномерности процесса, частицы угля считаются изотермичными, а зола - инертным компонентом. Состав углей представлен в модели их органической и минеральной частями. Модель реализована в виде программы для персонального компьютера, расчеты по которой удовлетворительно согласуются с экспериментальными данными.

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССОВ ТЕРМОХИМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕУГОЛЬНЫХ ТОПЛИВ К СЖИГАНИЮ В ГОРЕЛОЧНЫХ УСТРОЙСТВАХ С ПЛАЗМЕННЫМ ИСТОЧНИКОМ

Подавляющее число долгосрочных прогнозов мирового топливного баланса подтверждает, что уголь останется наиболее значительным из доступных невозобновляемых источников энергии до 2050 года [1].

Однако технологии использования твердых топлив не в полной мере удовлетворяют современным требованиям к повышению эффективности топливоиспользования и обеспечению эколого-экономических показателей энергетических объектов. Сжигание низкосортных углей в пыле-угольных котлах для производства электроэнергии традиционно вызывает технологические трудности и, кроме того, использование низкосортных углей существенно снижает экологические показатели ТЭС, вследствие неполноты сгорания угля и, как следствие, увеличения выброса вредных газов (К0х, 80х, СО) и летучей золы.

Использование плазменной технологии безмазутной растопки котлоагрегатов и подсветки пылеугольного факела позволяет повысить реакционную способность энергетических углей, а также уменьшить экологическое воздействие пылеуголь-ных электростанций на окружающую среду [2]. Однако проведение физического моделирования реальных топочных процессов либо натурных испытаний пылеугольных горелок характеризуется

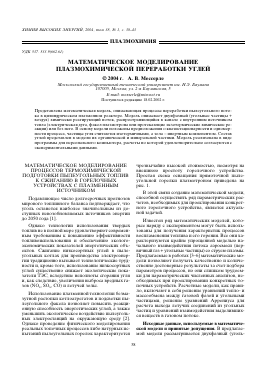

чрезвычайно высокой стоимостью, несмотря на внешнюю простоту горелочного устройства. Простая схема оснащения прямоточной пыле-угольной горелки плазмотроном приведена на рис. 1.

В этой связи создание математической модели, способной осуществить ряд параметрических расчетов, необходимых для проектирования конкретного горелочного устройства, является актуальной задачей.

Известен ряд математических моделей, которые наряду с экспериментом могут быть использованы для получения характеристик процессов воспламенения топлива и его горения. Все они характеризуются крайне упрощенной моделью начального взаимодействия потока аэросмеси (первичный газ + угольные частицы) со струею плазмы. Предлагаемые в работах [3-6] математические модели позволяют получать качественно и количественно достоверные результаты за счет подбора параметров процессов, но они слишком трудоемки для параметрических численных анализов, необходимых при проектировании конкретных топочных устройств. Расчетные модели, как правило, включают в себя решение уравнений тепло- и массообмена между газовой фазой и угольными частицами, решение уравнений Аррениуса для расчета выхода летучих соединений из угольных частиц и уравнений взаимодействия выделившихся веществ в газовом потоке.

Исходные данные, используемые в математической модели и принятые допущения. В предлагаемой модели рассматривается двухфазный (уголь-

Рис. 1. Распространенная схема оснащения прямоточной горелки плазмотроном: 1 - факел в топке котла, 2 - стенка котла, 3 - стенка цилиндрического канала термоподготовки топлива, 4 - плазмотрон, 5 - зона реакций, 6 - подача пы-леугольной смеси.

3

\........

^^у.-А^У кУЛЧкГТТТ*

5

чг

к>Г

4

6

2

ные частицы + воздух) химически реагирующий поток, распространяющийся в канале с внутренним источником тепла (в общем случае источник тепла любого рода - факел плазмотрона, электрическая дуга, СВЧ-поле и др.) или без него. Частицы и газ, равномерно перемешанные, поступают в камеру переработки топлива, представляющую собой проточный цилиндрический канал. Газ нагревается от источника тепла и нагревает частицы, по мере достижения которыми температуры выделения летучих соединений начинается выход последних в газовую фазу в соответствии с кинетическим механизмом этого процесса. В основу модели положены предположения о квазистационарности и одномерности процесса, частицы угля считаются изотермичными, а зола (минеральная часть) - инертным компонентом. Взаимодействие пылеугольной смеси с плазмой рассматривается как взаимодействие пылеугольного потока со струей горячих газов (при этом может учитываться диссоциация молекул плазмообразу-ющего газа). Состав углей представляется в модели их органической и минеральной частью. При этом органическая масса угля в соответствии с работой [7] задается набором летучих соединений (СН4, С6Н6, СО, Н2, Н20, С02) и углеродом. Процесс выделения летучих соединений из органической массы лимитируется кинетикой нагрева частиц. Образовавшиеся продукты первичного разложения смешиваются и химически взаимодействуют с плазменно-воздушной струей. Для реакций в газовой фазе принимается модель локального термодинамического равновесия.

Для аппроксимации явлений крупномасштабного перемешивания газовых потоков, происхо-

дящих в реальном горелочном устройстве вследствие, в первую очередь, больших градиентов температур, в модель введено понятие подмешивания. Поскольку объем плазменного факела мал, задается некоторый пространственный закон перемешивания аэросмеси, прошедшей через область, занимаемую плазменным факелом, по мере распространения потока вдоль оси горелки. Идея подмешивания состоит в моделировании явления перемешивания потоков разного состава и температуры внутри горелки по радиусу канала (рис. 2). При этом используется одномерная модель. Эмпирический пространственный закон распространения зоны реакций задается, исходя из результатов, полученных в ряде экспериментов [8]. Моделирование эффекта подмешивания приводит к необходимости учета разделения угольных частиц на фракции не только по размеру, но и по температуре. При проведении расчетов обычно рассматривается 5 размерных фракций угольных частиц. Считается [2], что такое количество фракций достаточно точно аппроксимирует гранулометрическое распределение угольных частиц промышленного помола и неограниченное количество температурных фракций (температуры частиц на срезе канала различны: в центральных областях частицы будут горячее, чем на периферии). Количество температурных фракций определяется заданным законом подмешивания и шагом разбиения длины канала.

Все пространство внутри цилиндрического канала устройства термохимической подготовки топлива на всей его длине разбивается на цилиндры с заданным шагом и с увеличивающимся по некоторому закону диаметром. Каждый из них содер-

Рис. 2. Принципиальная схема подмешивания: 1 - длина подмешивания (часть цилиндрического канала, на котором происходит расширение зоны реакций в радиальном направлении), 2 - подача пылеугольной смеси и подмешивание новых порций к расширяющейся зоне реакций, 3 - первый шаг разбиения (начальная зона подмешивания), 4 - закон подмешивания (расширения зоны реакций) (в данном случае - линейный), 5 - конечная зона подмешивания, 6 - диаметр конечного кольца, 7 - диаметр начального кольца.

жит угольные частицы заданного количества размерных фракций, температуры которых, очевидно, различны. При увеличении диаметра зоны реакций происходит захват холодных порций аэросмеси. Закон подмешивания задается из эмпирических соображений. Считается, что на каждом шаге температура газа внутри кольца выравнивается, а температура частиц - нет. Поэтому в кольце 5 в зоне 7 (рис. 2) температуры частиц любой размерной фракции в случае реакций горения будут выше, чем температуры той же фракции в зоне 6, позже "захваченной" расширяющейся зоной реакций и позже начавшей реагировать.

Для математического описания процессов термообработки пылеугольных топлив сделаны следующие предположения: 1) об одномерности и стационарности процесса; 2) о безградиентном нагреве угольных частиц; 3) об отсутствии взаимодействия частиц между собой.

Эти предположения позволили описать рассматриваемые процессы с помощью обыкновенных дифференциальных уравнений (ОДУ), что существенно упрощает расчет гидродинамики процесса при наличии термохимических превращений угля и окислителя, инициируемых плазмой. Решение уравнений проводилось методом Эйлера.

Уравнения математической модели. В основном принятая модель описывается с помощью дифференциальных уравнений сохранения массы, импульса и энергии по длине реакционного канала постоянного сечения.

Уравнение сохранения импульса для газовой части потока:

й ( р и)

йх

= -1 Р

(1)

где

р(и - и,)2 2 Р = С0Г - 2 1 - п^2 М,.

Здесь р, и - плотность и скорость газовой фазы потока, р - сила аэродинамического сопротивления частицы размерной фракции 1, Сш - коэффициент сопротивления, Я1 - радиус угольных частиц, Мг - число частиц фракции I в единице массы.

Уравнение сохранения импульса для угольных частиц фракции 1:

йи1

т,и— = Р,,

' йх 1

(2)

где иг - скорость движения частиц фракции 1. Уравнение сохранения энергии для газовой ча-

сти потока:

рийх = ЕрийЩь- Еа^+Айг+АаР, (3)

йН;

йх

; = 1

йх

I = 1

где Ай1 = а(Т - Т)4п Я1 М1 - теплообмен между газом и частицами, Айр - вклад энергии от дуги плазмотрона , Айг - тепловой эффект выделения летучих соединений из угля, I, Т - энтальпия и температура газовой фазы потока, н;, 1; - концентрация и энтальпия ;-й компоненты газовой фазы, а; - коэффициент теплоотдачи частиц.

Уравнение сохранения энергии для угольны

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.