РАСПЛАВЫ

3 • 2015

УДК 669.168

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА ПЛАВЛЕНИЯ ХРОМСОДЕРЖАЩИХ ФЕРРОСПЛАВОВ В ЖЕЛЕЗОУГЛЕРОДИСТОМ РАСПЛАВЕ

© 2015 г. В. И. Жучков*, Н. А. Андреев*, Е. Ю. Лозовая**

*Институт металлургии УрО РАН, 620016, Екатеринбург, ул. Амундсена, 101 **ФГАОУВПО УрФУ им. первого Президента Ельцина Б.Н.

Институт материаловедения и металлургии, 620002, Екатеринбург, ул. Мира, 28 e-mail: annick1211@gmail.com Поступила в редакцию 19.01.2015 г.

Методом математического моделирования определено время плавления для хромсодержащих сплавов фракции от 1 до 50 мм. Показано, что наибольшее влияние на снижение времени плавления оказывают кремний и гранулометрический состав этих сплавов.

Ключевые слова: хромсодержащие ферросплавы, плавление, грансостав.

Время плавления ферросплава — одна из главных его характеристик, влияющих на скорость и полноту усвоения элементов сплава. Особенно важно снижение времени плавления в стали для широкоприменяемого хрома, имеющего высокую температуру плавления.

Для определения путей снижения времени плавления хромсодержащих ферросплава в железоуглеродистом расплаве (стали) нами было изучено влияние крупности частиц и химического состава на продолжительность процесса плавления.

В работе проведен расчет времени плавления для широкого диапазона ранее не изученных хромсодержащих ферросплавов системы Fe—Cr—Si—A (где А—Mn, C, B).

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Экспериментальные методы, которые использовались для определения времени плавления 30—40 лет назад, связаны с измерением скорости изменения массы образца ферросплава, погруженного в расплав, путем непрерывного или периодического его взвешивания [1—2]. Количество подобных работ достаточно велико. Метод вращающегося диска с равнодоступной поверхностью применялся для сплавов, имеющих температуру плавления ниже температуры расплава [3]. Для определения кинетики растворения сплавов в металлических расплавах использовались также некоторые другие методы: метод измерения температур и электродвижущих сил [4], метод радиоактивной индикации [5], метод рентгеновской интроскопии с высококачественной визуальной информацией [6]. В работах [4, 7] описан довольно распространенный способ определения скорости растворения и усвоения ферросплавов путем отбора проб жидкой стали из лабораторного тигля или промышленной печи (стальковша) после введения в объем металла сплава с последующим анализом образцов.

В ряде работ проведено экспериментальное моделирование процессов ввода [8] и плавления [9] кусков ферросплавов.

Анализ литературных данных по экспериментальным методам определения времени плавления свидетельствует о сложности, неудовлетворительной точности и воспроизводимости эксперимента.

За последние 10 лет достаточно широко стали использоваться методы математического моделирования плавления кусков ферросплавов в жидкой стали [10—12]. В этих

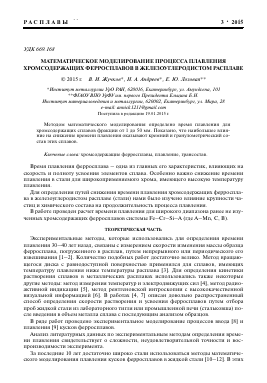

Таблица

Состав и свойства изучаемых сплавов

Номер Химический состав, мас. % Плотность, кг/м3 Т ° С

сплава Сг Бе Мп 81 С в расчет истинная ликвидус солидус

1 64.6 34.8 — 0.5 0.1 — 7399 — 1641 1555

2 61.8 32.8 — 5.3 0.1 — 7150 7007 1521 1465

3 57.8 32.1 — 10.0 0.1 — 6916 6820 1468 1368

4 51.4 29.8 — 18.7 0.1 — 6478 6500 1464 1375

5 46.2 27.2 — 26.5 0.1 — 6081 6414 1461 1370

6 41.9 25.7 — 32.3 0.1 — 5789 5604 1439 1370

7 35.6 22.3 — 42.0 0.1 — 5294 5376 1382 1308

8 29.2 17.1 — 53.6 0.1 — 4695 4688 1342 1261

9 66.3 26.2 — 0.3 7.2 — 7001 7353 1676 1571

10 57.4 28.0 — 8.0 6.6 — 6667 6735 1516 1476

11 37.9 28.4 22.3 11.3 0.1 — 6886 6836 1341 1262

12 33.9 25.2 31.6 9.1 0.2 — 6985 6930 1311 1262

13 45.0 32.8 12.0 10.1 0.1 — 6946 6912 1359 1271

14 39.4 33.7 24.4 2.3 0.2 — 7354 7310 1442 1393

15 38.3 27.9 17.8 15.9 0.1 — 6645 6026 1330 1277

16 38.4 27.3 22.3 10.4 0.1 1.5 6849 6794 1340 1275

17 34.6 31.6 20.1 9.5 0.2 4.0 6790 6755 1409 1369

работах решается система дифференциальных уравнений с соответствующими граничными и начальными условиями. Обладая удовлетворительной сходимостью с практикой, эти методы матиматического моделирования имеют ряд преимуществ перед экспериментальными: большая производительность, небольшие затраты, возможность моделирования любых процессов.

В настоящей работе принималось, что процесс усвоения ферросплавов определяется их физико-химическими характеристиками, а также процессами тепло- и масс-обмена.

Теплообмен между куском ферросплава и железоуглеродистым расплавом конвективный, поэтому плотность теплового потока д., от расплава к куску определяется с помощью коэффициента теплоотдачи а согласно закону Ньютона—Рихмана:

д. = а(Гв - Т8),

где Т8 — температура поверхности куска, Тв — температура железоуглеродистого расплава. Коэффициент теплоотдачи характеризует интенсивность теплообмена между поверхностью тела и окружающим его расплавом. Факторы, которые влияют на процесс конвективного теплообмена, включают в этот коэффициент теплоотдачи.

В настоящей работе для изучения процесса плавления ферросплавов был взят метод, разработанный в Институте металлургии УрО РАН и УрФУ [13].

Химический состав и свойства сплавов, их номера соответствуют таблице. За время плавления принимается промежуток между началом растворения и полным исчезно-

0 10 20 30 40 50 60

81, мас. %

Рис. 1. Зависимость времени плавления от концентрации 81 в сплавах. Фракция, мм: ■ — 30; ▲ — 50. Номера сплавов — см. таблицу.

вением твердой частицы сплава. За стандартные условия принимали следующие значения параметров:

1) жидкая сталь: Тк = 1530°С, Тв = 1600°С (Тк — температура конца кристаллизации стали, Тв — температура стали в ковше); теплота кристаллизации Ь = 1.79 ■ 109 Дж/м3; коэффициент теплопроводности стали в жидком состоянии X = 30 Вт /(м К);

2) частица сплава: шар диаметром 1, 5, 10, 30 и 50 мм, начальная температура Т0 = = 20°С;

3) для ферросплавов были приняты усредненные значения теплофизических характеристик: X для жидкой фазы 51.6 Вт/(м К); с —для жидкой фазы 657 Вт/(кг К), для твердой 785 Вт/(кг К); Теплота плавления 477000 Дж/м3, теплота растворения твердого ферросплава 460000 Дж/м3; плотность твердой и жидкой фазы ферросплава принимаем равными, у каждого образца свое значение плотности и температуры ликвидус (см. таблицу).

Сплавы 1—8 соответствуют по своему химическому составу низкоуглеродистому феррохрому и ферросиликохрому. Зависимость времени плавления сплава от содержания кремния в нем при различных его фракциях представлена на рис. 1. При увеличении содержания кремния в сплаве с 0.5 до 53.6% (здесь и далее мас. %) время плавления снижается более существенно в диапазоне 0.5—10%. Характер зависимости кривых для разных фракций одинаков. Влияние фракции на время плавления показано на рис. 2. Изменение фракции неодинаково влияет на время плавления.

Так, наибольшее снижение времени плавления происходит при уменьшении фракции с 50 до 10—30 мм на 40—90 с в зависимости от сплава. Таким образом, изменение размера кусков сплава оказывает более сильное влияние (в десятки раз) на величину времени плавления, чем его состав. Наиболее приемлемым размером кусков для сплавов 1—8, при учете потерь при их дроблении, является интервал с 10 до 30 мм.

В сплавах 9 и 10 оценивалось влияние кремния на время плавления в углеродистом феррохроме. При увеличении содержания кремния в углеродистом феррохроме с 0.3

100

90 -

р В

80

70

60 -50

40 -

30 -20

10 -

10

20

30

Фракция, мм

40

50

60

Рис. 2. Зависимость времени плавления от фракции сплавов. Номера сплавов — см. таблицу.

60

р В

50

40

30

20

13

13

10

11

11

20

12

12

30

Мп, мас. %

40

Рис. 3. Зависимость времени плавления от концентрации Мп в сплавах. Фракция, мм: ра сплавов — см. таблицу.

30; ▲ — 50. Номе-

до 8% время его плавления значительно снижается (в 20—50 раз в зависимости от фракции). В сплаве образуются, по-видимому, легкоплавкие соединения кремния, что в результате оказывает влияние на механизм плавления.

0

В комплексных сплавах 11 — 15 системы Ре—Сг—Мп—$1 оценивали влияние Мп и 81 на время плавления (рис. 3—5). При изменении Мп в интервале с 12 до 31.6% время

Рис. 4. Зависимость времени плавления от концентрации 81 в сплавах. Фракция, мм: ■ — 30; ▲ — 50. Номера сплавов — см. таблицу.

плавления незначительно уменьшалось. Характер кривых одинаков для разных фракций. При изменении кремния от 2.3 до 11.3% время плавления уменьшается более значительно для всех фракций. Это связано с влиянием кремния на величину плотности и интервала плавления сплавов.

Снижение времени плавления при изменении фракции с 50 до 10 мм более существенно, чем влияние кремния и марганца.

В комплексных сплавах 11, 16 и 17 системы Ре—Сг—Мп—81—В изучали влияние на время плавления содержания бора (рис. 6 и 7). С ростом его содержания до 1.5 и 4% в сплаве время плавления незначительно увеличивается. При этом возрастание содержания В до 1.5% приводит к большему повышению времени плавления, чем дальнейшее увеличение содержания бора до 4% для разных фракций. При уменьшении фракции наблюдается снижение времени плавления для всех размеров.

Результаты определения размера куска ферросплава, а также практики производства показывают, что верхний предел фракции не должен превышать для разных сплавов 20 или 30 мм. Этот предел зависит от содержания кремния в сплаве: чем его больше, тем крупнее может быть кусок.

Нижний предел связан в большей степени не со временем плавления, а потерями ферросплава в виде мелочи при его дроблении и вводе в расплав, а также с энергозатратами при дроблении. Наиболее приемлемым, по опыту заводов, является фракция 10 мм.

Таким образом, для всех легкоплавких сплавов рассмотренных систем следует рекомендовать для ввода в железоуглеродистый расплав фракцию 10—30 мм.

0 10 20 30 40 50 60

Фракция, мм

Рис. 5. Зависимость времени плавления от фракции сплава. Номера сплавов — см. таблицу.

Рис. 6. Зависимость времени плавления от концентрации В в сплавах. Фракция, мм: ■ — 30; ▲ — 50. Номера сплавов — см. таблицу.

60

50

40 -

30 -

20 -

10 -

0

17 16 11

10

20

40

50

60

30

Фракция, мм

Рис. 7. Зависимость времени

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.