ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ, 2010, том 44, № 2, с. 151-161

УДК 541.64:547.315.2:546.657

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА ПОЛИМЕРИЗАЦИИ 1,3-БУТАДИЕНА НА НЕОДИМСОДЕРЖАЩЕМ КАТАЛИЗАТОРЕ С УЧЕТОМ ПОЛИЦЕНТРОВОСТИ И ПЕРЕДАЧИ ЦЕПИ НА ПОЛИМЕР В РЕАКТОРЕ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

© 2010 г. Г. В. Мануйко, И. И. Салахов, Г. А. Аминова, И. Г. Ахметов*, Г. С. Дьяконов, В. В. Бронская, Э. В. Демидова

Казанский государственный технологический университет * Научно-технологический центр ОАО "Нижнекамскнефтехим", г. Нижнекамск

т1аЬ_1@ mail.ru Поступила в редакцию 30.04.2009 г.

Разработана математическая модель периодического процесса полимеризации под влиянием каталитической системы версатат неодима-диизобутилалюминийгидрид—гексахлор-п-ксилол с учетом ее полицентровости и передачи цепи на полимер. Предложен механизм процесса полимеризации 1,3-бутадиена в присутствии изучаемой каталитической системы. Предполагается, что полимеризация бутадиена протекает на двух типах активных центров с переходом центров с большей активностью в центры с меньшей активностью. Построенная математическая модель адекватно описывает экспериментальные данные, что подтверждает предложенный механизм процесса.

ВВЕДЕНИЕ

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Интенсификация производства полимеров невозможна без использования математического моделирования химико-технологических процессов, позволяющего сократить объем необходимых экспериментальных исследований, а также предсказать особенности протекания процесса и свойства продукта.

Математическое моделирование кинетики полимеризации обычно осуществляется методом, который заключается в расчете функции или моментов молекулярно-массового распределения (ММР) для предполагаемой кинетической схемы процесса и сопоставлении результатов с соответствующими экспериментальными данными [1, 2]. Расчетные значения сопоставляемых параметров определяются в процессе численного эксперимента. При использовании кинетического подхода к моделированию процесса полимеризации составляется и решается система уравнений материального баланса для концентраций всех типов молекул, участвующих в процессе. При необходимости в рассматриваемую систему включают и уравнение теплового баланса для реактора.

В данной работе предложена математическая модель процесса полимеризации 1,3-бутадиена в реакторе периодического действия под влиянием каталитической системы версатат неодима-диизо-бутилалюминийгидрид—гексахлор-п-ксилол, учитывающая полицентровость катализатора и наличие реакций передачи растущей цепи на полимер.

Рассматривался процесс полимеризации бутадиена на катализаторе версатат неодима — Nd(OCOC9H19)3, диизобутилалюминийгидрид — AlH(/-C4H9)2 и гексахлор-я-ксилол — C6H4(CCl3)2. Формирование каталитического комплекса проводилось "отдельно", путем смешения углеводородных растворов версатата неодима, диизобутилалю-минийгидрида и гексахлор-я-ксилола и дальнейшей экспозицией катализатора при температуре 20°С в течение 24 часов.

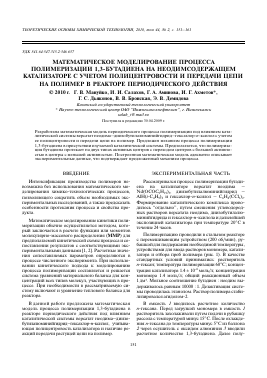

Полимеризацию проводили в стальном реакторе с перемешивающим устройством (200 об/мин), рубашкой для поддержания необходимой температуры, устройствами для ввода растворов мономера, катализатора и отбора проб полимера (рис. 1). В качестве стандартных условий принимались: растворитель н-гексан; температура полимеризации 60°С; концентрация катализатора 1.4 ± 10-4 моль/л; концентрация мономера 1.4 моль/л; общий реакционный объем

1 дм3. Мольное соотношение бутадиен : неодим выдерживалось равным 10000 : 1. Дезактивация системы проводилась этанолом. Раствор полимера стабилизировался агидолом-2.

В емкость 1 вводилось расчетное количество н-гексана. Перед загрузкой мономера в емкость 1 растворитель захолаживали путем подачи в рубашку рассола с температурой минус 15°С. После охлаждения н-гексана до температуры минус 5°С из баллона

2 через осушитель с оксидом алюминия 3 вводили расчетное количество 1,3-бутадиена. Далее полу-

Рис. 1. Принципиальная схема лабораторной установки полимеризации периодического действия: 1, 5 — емкости для приготовления и хранения раствора 1,3-бутадиена в я-гексане; 2 — баллон для хранения 1,3-бутадиена; 3, 4 — осушители; 6 — реактор полимеризации; 7 — емкость для катализатора; 8 — сборник полимеризата; 9, 10 — термостаты для нагрева и охлаждения теплоносителя; 11, 12 — дозировочные насосы для ввода раствора бутадиена в я-гексане и катализатора; 13, 14 — насосы для циркуляции теплоносителя; 15 — автоматизированный блок управления; 16-1, 16-2, 16-3 — уровнемерные трубки; 17-1, 17-2, 17-3, 17-4 — регулирующие клапаны; 18 — штуцер для ввода катализатора; 19 — карман для датчика температуры; 20, 21, 22, 23 — манометр; РТ-1 — датчик давления; ТЕ-2,3,4,5,6 — датчик температуры; I — 1,3-бутадиен; II — я-гексан; III — раствор 1,3-бутадиена в я-гексане; IV — раствор катализатора; V — раствор полимера в я-гексане; VI, VII — прямой и обратный теплоноситель (горячий); VIII, IX — прямой и обратный теплоноситель (холодный); X — пар; XI — конденсат; XII, XIII — прямой и обратный рассол (минус 15°С); XIV — азот высокого давления; XV — азот низкого давления; XVI — отдувки.

ченный раствор бутадиена в н-гексане через осушитель 4 передавливали в емкость 5 (объемом 10 дм3). Затем в емкости 5 создавали избыточное давление 0.1 МПа и подавали рассол (минус 15°С) в рубашку для предотвращения испарения бутадиена. Все операции по загрузке компонентов осуществляли в токе азота.

Процесс полимеризации бутадиена проводили в реакторе 6 в изотермическом режиме. Раствор бутадиена в гексане из емкости 5 в количестве 0.8 дм3 насосом 11 подавали в реактор 6. Затем полимеризацию инициировали заранее приготовленным катализатором, который вводился в реактор 6 шприцем из ампулы или насосом 12 из емкости 7. Загрузка раствора бутадиена в н-гексане и катализатора проводилась в токе азота под давлением 0.1 МПа. В полимеризаторе 6 избыточное давление выдерживалось 0.5 МПа.

Для поддержания заданной температуры в рубашку реактора 6 подавался теплоноситель из термостатов 9 и 10. Необходимая температура теплоносителя обеспечивалась смешением потоков теплоносителей из термостатов 9 и 10. Термостат 9 обеспечивал температуру от 20 до 100°С, а термостат 10 от минус 15 до 20°С. Температура в термостате 9 регулировалась путем подачи пара. Температура в термостате 10 обеспечивалась за счет подачи рассола по змеевику этих же термостатов. Для поддержания определенной температуры в реакторе 6 расход теплоносителей от каждого термостата регулировался системой

автоматизированного управления технологическим процессом, основанной на базе интеллектуальных модулей 'ADAM" со специально разработанным програмным обеспечением. Циркуляция теплоносителей через рубашку реактора 6 осуществлялась насосами 13 и 14.

Молекулярные характеристики образцов цис-1,4-полибутадиена были определены методом гельпроникающей хроматографии на жидкостном хроматографе 'Alliance GPCV-2000" фирмы "Waters", оснащенном рефрактометрическим и вискози-метрическим детекторами. Использовался набор стирогелевых колонок "Waters" с размером пор 500 (НТ-2), 103 (НТ-3), 104 (НТ-4) и 106 Е (НТ-6). В качестве элюента применялся толуол при температуре 30оС. Калибровка прибора проводилась по стандартам фирмы "Waters" с молекулярной массой 2 х 103— 4 х 106.

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

Согласно последним представлениям о структуре и механизме формирования активных центров в каталитических системах Циглера-Натта на основе карбоксилатов лантаноидов [3—6], образование активных центров в катализаторе №(ОСОСс,Н19)3— А1И(/-С4И9)2—С6И4(СС13)2 можно описать следующей схемой:

Реакция восстановления:

O R Rs ^R

Nd(-O-C-C9H19)3 + 6A1R3 — Nd(-O-C-C9H19)3 + 3 Al-O~Al'

R R R

Реакция алкилирования (или гидрирования):

R R R и

Nd(-O"C~C9Hi9)3 + AIR3 — R-Nd(-O-C-C9Hi9)2 + C9H19-C-O-Al^

R R R R

Реакция галоидирования:

ФCClз C(-O-CR2-C<>Hi9)3

— 3R—Nd +

Ъ

CCI3 C(-O-CR2-G,Hi9)3

Реакция комплексообразования:

уа

Я-Шч + А1Яз

где R - Н, /-С4Н9.

Ч

с/ ''V

,я

А1

Я

В реальности процессы, приводящие к образованию активных каталитических комплексов, достаточно сложны, хотя бы в силу возможного разнообразия формирующихся при галоидировании продуктов и соответственно алкильных форм на их основе. Для неодимсодержащих каталитических систем структуру активных центров, как правило, представляют следующим образом [3, 5, 7, 8]:

Я Я

\ / /

N0 А1

Я 'Г Я

(а)

Ч /Я

/< /А1х

С1 С К (в)

/< /АЧ

СГ Я

(б)

С1

С1 Я

/>Ч >ч

СГ С Я

(г)

Известно, что лигандное окружение неодима в активных центрах предопределяет их реакционную способность. В трехкомпонентных каталитических системах для эффективного ведения процесса полимеризации необходимо достижение определенного донорно-акцепторного равновесия, которое регулируется введением атомов хлора в систему [9-11]. Согласно литературным данным [3, 12-14], структуры каталитических комплексов, обладающих высокой реакционной способностью, представлены комплексами б и в (далее активные центры II типа (АЦ-II) и I типа (АЦ-1) соответственно). Это также подтверждается полученными нами результатами при исследовании процесса полимеризации бутадиена в присутствии катализатора Мё(ОСОС9Н19)3—Л1Н(/-С4Н9)2—С6Н4(СС13)2 [15]. Было показано, что активные центры АЦ-! и АЦ-П имеют различную реакционную способность, стабильность, вероятность пе-

редачи цепи на алюминийорганическое соединение, мономер, полимер и стереоспецифичность [16—18]. Предполагается, что в процессе полимеризации в результате взаимодействия активного центра I типа и алюминийорганического соединения происходит переход АЦ4 в АЦ-П, при этом общее число активных центров в системе остается неизменным. Данные предположения согласуются с выводами работ [19—21].

Таким образом, современное представление о процессе полимеризации бутадиена в присутствии "неодимовых" катализаторов и результаты наших исследований позволяют предположить следующий механизм процесса полимеризации бутадиена в присутствии катализатора Ш(ОСОС9Н19)3-ЛШ(/-С4Н9)2-С6Н4(СС13)2:

1. Реакция инициирования:

я Л /Я //-СН\ /С\ /Я

С/ ЧС1 Я ^Сы' С1 Я

I

СН2Я

2. Р

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.