№ 3

ИЗВЕСТИЯ АКАДЕМИИ НАУК ЭНЕРГЕТИКА

2012

УДК 536.7; 547.2

© 2012 г. БОРЗЕНКО В.И., ДУНИКОВ Д.О., МАЛЫШЕНКО С.П., ЧУБРАЕВА Л.И.*

МЕТАЛЛОГИДРИДНАЯ ТЕХНОЛОГИЯ ОЧИСТКИ ВОДОРОДА ДЛЯ ВОДОРОДООХЛАЖДАЕМЫХ ТУРБОГЕНЕРАТОРОВ

Повышение степени чистоты водорода, используемого в системах охлаждения мощных турбогенераторов электростанций серий ТВВ, ТВФ и ТГВ, от 97 до 99% приведет к росту их КПД. Модернизация систем водородного охлаждения турбогенераторов электростанций путем дополнения их системами очистки водорода позволит при относительно низких капиталовложениях увеличить производство электроэнергии без дополнительных затрат топлива.

Введение. В настоящее время на тепловых электрических станциях России эксплуатируются около 1200 турбогенераторов суммарной мощностью 120 ГВт, из них для 64,5% (по мощности) применяется водородное охлаждение, в т.ч. водородно-водяное [1]. Использование водорода в качестве охлаждающего агента имеет значительные преимущества. Плотность водорода в 14,4 раза ниже плотности воздуха, вязкость — в два раза, теплопроводность выше в семь раз, и коэффициент теплопередачи от нагретой поверхности к водороду в 13,5 раз выше, чем к воздуху. В результате значительно уменьшаются вентиляционные потери, потери на трение, снижаются перепады температур в элементах турбогенератора. Это позволяет увеличить на 15—20% токовые нагрузки, повысить мощность на ~20% при сохранении главных размеров и повысить КПД генератора на 0,6—1,2% [2]. Согласно ГОСТ 533-2000 в турбогенераторах с косвенным водородным охлаждением чистота водорода должна быть не ниже 97%, при непосредственном — не ниже 98% [3]. Обеспечение чистоты водорода является одновременно и условием безопасности, и условием повышения эффективности охлаждения. По мере роста чистоты водорода, повышаются его теплоемкость и теплопроводность, существенно снижаются плотность и вязкость.

В настоящее время более 50% общего числа турбогенераторов России отработали установленные нормами минимальные сроки службы. Например, парк турбогенераторов мощностью 60 МВт и более, отслуживших более 25 лет, составляет 55%, менее 20 лет — 26% [1]. Необходимость замены наиболее изношенных генераторов на новые и продления срока службы остальных машин путем совершенствования профилактического обслуживания дает основания для изучения возможности усовершенствования систем водородного охлаждения турбогенераторов и повышения чистоты используемого водорода.

За счет улучшенных теплофизических характеристик использование высокочистого водорода позволит снизить механические потери, продлить срок службы оборудования и увеличить давление водорода в корпусе турбогенератора. Компанией Proton OnSite, США, предложено использовать генераторы высокочистого водорода на основе электролизеров с твердополимерной мембраной для постоянного поддержания вы-

*Борзенко В.И., Дуников Д.О., Малышенко С.П. — Объединенный институт высоких температур РАН; Чубраева Л.И. — СПбГУ аэрокосмического приборостроения

сокой степени чистоты водорода в системе охлаждения [4]. Специалисты компании считают, что повышение чистоты водорода на 2% в турбогенераторе мощностью 800 МВт позволит экономить до 300000 долл. США в год за счет снижения механических потерь.

Помимо постоянной замены загрязненного водорода в турбогенераторе на высокочистый, закупленный на стороне или произведенный на электростанции, можно организовать очистку газа непосредственно в системе газового хозяйства турбогенератора. Это актуально для нашей страны, потому что на большинстве электрических станций используются морально и физически устаревшие щелочные электролизеры, не обеспечивающие высокую чистоту водорода. Среди существующих и разрабатываемых технологий очистки водорода от примесей приемлемой и безопасной для применения на электростанциях может быть металлогидридная, основанная на уникальных свойствах некоторых интерметаллических сплавов (ИМС) избирательно и обратимо поглощать водород. При этом основная масса водорода в системе находится в связанном твердофазном состоянии, что обеспечивает повышенную безопасность при эксплуатации. Результаты исследований в области металлогидридных технологий показывают, что существует принципиальная возможность создания эффективных систем очистки водорода от примесей, обеспечивающих чистоту H2 до 99% и выше [5—10].

В 1990-х гг. японские фирмы Kansai Electric Power Company и Japan Steel Works провели исследования возможности применения металлогидридов для очистки водорода в системах охлаждения турбогенераторов [11, 12]. Демонстрационная металлогидрид-ная система очистки была установлена на водородоохлаждаемом турбогенераторе мощностью 600 МВт и в течение 140 сут. поддерживала чистоту водорода в системе охлаждения на уровне 99,9% и выше, уменьшив потери водорода от 8,7 до 5,1 н.м3/сут. По оценкам за счет повышения чистоты водорода от 98% до 99,9% механические потери в турбогенераторе снизились на ~1700 МВт ч/г.

В настоящей статье представлены результаты исследований возможности и целесообразности создания металлогидридных систем очистки водорода для водородоохла-ждаемых турбогенераторов на основе отечественных технологий и материалов.

ИСТОЧНИКИ ЗАГРЯЗНЕНИЯ ВОДОРОДА, ХАРАКТЕРНЫЕ ДЛЯ ВОДОРОДООХЛАЖДАЕМЫХ ТУРБОГЕНЕРАТОРОВ

Состав примесей в водороде, используемом в качестве охлаждающей среды турбогенераторов, определяется чистотой водорода на входе и примесями, появляющимися при эксплуатации, часть их улавливается системой подготовки водорода.

Водород в корпусе турбогенератора находится под постоянным избыточным давлением от 0,1 до 0,6 МПа. Состояние водорода в корпусе контролируется газоанализаторами различных типов. В зависимости от типа и мощности генератора изменяется схема отбора проб водорода для анализа.

Нормальными режимами эксплуатации являются: заполнение машины водородом; работа машины, заполненной водородом; пуск, останов и режим остановленной машины, заполненной водородом; вытеснение газа из машины. В каждом из режимов возможно проникновение примесей в газовый объем генератора.

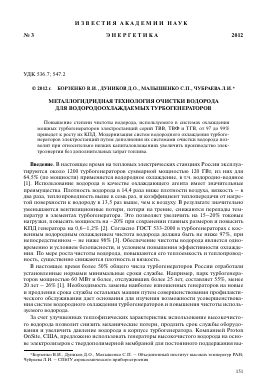

Примеси, которые могут попасть в газовый объем турбогенератора, следующие: вода из газоохладителей; влага из электролизного водорода; турбинное масло, воздух и вода, проникающие через систему уплотнения вала генератора; углекислота или азот, применяемые при вытеснении водорода или воздуха. На рис. 1 приведена схема турбогенератора и указаны источники примесей. Основной и наиболее опасный ингредиент примесей — вода. Ответственной зоной является зона уплотнения вала турбогенератора, где в качестве уплотняющей среды применяется турбинное масло. На практике содержание воды, свободного кислорода и турбинного масла (водомаслянной аэрозоли) в водороде подвержено сезонным изменениям и достигает максимума в июне-июле месяце.

Уплотнения

Водород (влага)

I

Масло, вода, воздух

1

— Ротор

г Статор '1.

ГазоохлаДйтели Углекислота, азоР"»1

Рис. 1. Схема турбогенератора с указанием источников примесей

Источником потерь водорода и появления примесей в турбогенераторе может быть замена газовых сред в рабочем объеме. Не допускается непосредственное вытеснение воздуха водородом и наоборот. В обоих случаях продувку машины проводят с применением промежуточной среды: углекислого газа или азота, вплоть до безопасного уровня содержания в машине промежуточного инертного газа. Согласно международной практике этот уровень СО2 находится в пределах от 75 до 90% по объему в переходе с воздуха на водород. При обратном переходе с вытеснением водорода углекислым газом минимальное содержание СО2 составляет 96%. При вытеснении азотом воздуха или водорода остаточное содержание соответственно О2 и Н2 не должно превышать 3%.

МЕТАЛЛОГИДРИДНЫЕ ТЕХНОЛОГИИ ХРАНЕНИЯ И ОЧИСТКИ ВОДОРОДА

Перспективными материалами для хранения и очистки водорода являются обратимые гидриды интерметаллических соединений, которые можно представить общей формулой АтБтНх, где А — металл, образующий стабильный бинарный гидрид, металл В в обычных условиях с водородом не взаимодействует (обычно переходный металл, например, Fe, Со, N1, V, Мп, Сг и т.д.) [12]. Наибольшее практическое значение представляют гидриды типов АБ5 (А — редкоземельные металлы, Са), АБ2 и АБ (А — элементы подгруппы титана), А2В (А — обычно М§). Преимущества хранения водорода в гидридах металлов — высокая безопасность, поскольку водород хранится в твердофазном связанном состоянии, высокая объемная плотность хранения (выше, чем у жидкого водорода), возможность подбора равновесных температур и давлений реакции поглощения/выделения водорода в широком диапазоне. Главный недостаток — низкая массовая плотность хранения, не превышающая на практике 1—2% масс., но для стационарных применений это не является существенным ограничением [5, 13, 14].

Водород поглощается ИМС с отводом тепла и выделяется при нагреве, причем большой тепловой эффект реакции обеспечивает весьма сильную зависимость равновесного давления водорода над сплавом от температуры. Давление в системах хранения и очистки может изменяться от долей атмосферы до величины ~10 атм при изменении температур от 20 до 80—90°С. Это позволяет обеспечить проведение процессов поглощения и выделения водорода за счет ресурсов холодной и горячей воды, имеющихся на электростанции, т.е. с очень низкими затратами энергии и с обеспечением требований безопасности технологии.

Избирательность процесса поглощения водорода ИМС позволяет использовать ме-таллогидридные технологии для очистки водорода. Работы этого направления выполняются в нашей стране, и за рубежом. Например, оригинальное оборудование для циклирования процесса сорбции-десорбции с целью очистки и сжатия водородосо-держащих газов в азотной и нефтехимической промышленности описано в работе [15]. На основание полученных результатов была разработана пилотная установка для

Влияние примесных газов на водородсорбционные характеристики интерметаллидов при температуре 20-100°С и Р = 0,001-50 атм [21, 23]

Сопутствующие водороду газы Отношение газов к поверхности Число циклов М*

интерметаллидов

Аг, Не, N3, СН4, С2Н

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.