ПОВЕРХНОСТЬ. РЕНТГЕНОВСКИЕ, СИНХРОТРОННЫЕ И НЕЙТРОННЫЕ ИССЛЕДОВАНИЯ, 2015, № 4, с. 72-76

УДК 621.793,533.9

МИКРОСТРУКТУРА КОНДЕНСАТА, ПОЛУЧЕННОГО ВБЛИЗИ КАТОДА ПРИ ОСАЖДЕНИИ И^^-ПОКРЫТИЙ

© 2015 г. Н. А. Смоланов*, Н. А. Панькин, В. П. Мишкин

Мордовский государственный университет им. Н.П. Огарева, 430000 Саранск, Россия

*Е-таП: smolanovna@yandex.ru Поступила в редакцию 22.09.2014 г.

Методом растровой электронной микроскопии исследована микроструктура Т!(М,С)-покрытий, полученных вблизи распыляемого катода методом конденсации с ионной бомбардировкой. В покрытии обнаружены различные включения — капли, пузыри, ямки, а также следы разрушения и другие структурные особенности.

Ключевые слова: морфология и структура Т!(М,С)-покрытий, распыление Тьмишени в атмосфере ацетилена и азота, ионная бомбардировка.

Б01: 10.7868/80207352815040186

ВВЕДЕНИЕ

Использование вакуумно-дуговых технологий дает возможность получать покрытия с уникальными физико-механическими и эксплуатационными свойствами [1—10]. Они обладают высокой твердостью, износо- и теплостойкостью, низким коэффициентом трения, коррозионной стойкостью, высокой адгезией. Среди них широкое применение нашли пленки нитридов переходных металлов [1—4]. Введение в их состав различных легирующих элементов (бора, углерода, алюминия) приводит к существенному изменению физико-механических свойств [10]. Несмотря на большое количество работ, посвященных исследованию пленок системы Т1—Ы—С [2, 3, 5—9], остаются неизученными структура и свойства конденсата, получаемого вблизи катода и на стенках вакуумной камеры.

Ранее нами была рассмотрена атомно-кри-сталлическая структура, а также изучены некоторые свойства микрочастиц и конденсата, осажденных на стенках вакуумной камеры вдали от распыляемого катода [11—14]. Целью настоящей работы является электронно-микроскопическое исследование структуры конденсата Т1(М,С), получаемого на поверхности кольцевого анода.

МЕТОДИКА ЭКСПЕРИМЕНТА

Покрытия получали методом конденсации с ионной бомбардировкой [1, 4] на установке ННВ-6.6И4 при следующих режимах: ток дуги равнялся 75 А; отрицательный потенциал на под-

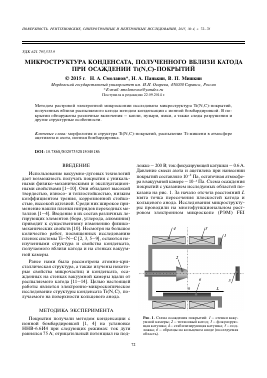

ложке — 200 В; ток фокусирующей катушки — 0.6 А. Давление смеси азота и ацетилена при нанесении покрытий составляло 10-2 Па, остаточная атмосфера в вакуумной камере — 10-3 Па. Схема осаждения покрытий с указанием исследуемых областей показана на рис. 1. За начало отсчета расстояний L взята точка пересечения плоскостей катода и кольцевого анода. Исследования микроструктуры проводили на многофункциональном растровом электронном микроскопе (РЭМ) FEI

Рис. 1. Схема осаждения покрытий: 1 — стенки вакуумной камеры; 2 — титановый катод; 3 — фокусирующая катушка; 4 — стабилизирующая катушка; 5 — подложка; 6 — образцы на кольцевом аноде (исследуемая область).

Рис. 2. Поверхность покрытий различных участков кольцевого анода при разных значениях Ь, см: —2 (а); —1 (б); 0 (в); 1 (г).

Quanta 200 i 3D в высоком вакууме при ускоряющем напряжении 30 кВ.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

На рис. 2а—г представлены РЭМ-изображения поверхности конденсата для различных областей кольцевого анода (рис. 1). Наблюдается присутствие большого количества частиц различного

размера и разной формы (капельная фаза, макрочастицы). При этом доля поверхности, занятая ими, возрастает в направлении увеличения расстояния Ь. Часть макрочастиц могут быть замурованы в объеме покрытия (рис. 3а).

Испускание жидких капель пятном дуги происходит при формировании на поверхности катода эрозионных кратеров — мест сосуществования жидкой, твердой и плазменной фаз [15—18]. Про-

Рис. 3. Морфология поверхности подложки вблизи катода: излом покрытия (а); места выпадения макрочастиц (б); очаг разрушения покрытия (в); пузырь (г).

цесс развития кратеров связан с давлением ионной компоненты плазмы на слой жидкого металла, расплавленного в результате взрыва микровыступа [15—18]. Под действием этого давления происходит выплескивание жидкого металла (основной части) в виде капель и струй из области катодного пятна. При этом жидкий металл и основное количество генерируемых капель движутся под малыми углами к плоскости катода (осаждаются на стенках кольцевого анода) как при наличии реакционного газа (например, азота) в объеме, так и в высоком вакууме [15, 16, 18]. Большинство макрочастиц размером до 5 мкм имеет полусферическую форму. Это значит, что

при ударе о поверхность подложки они находились в стадии затвердевания и имели более низкую температуру, чем крупные частицы [18]. Для больших капель (более 5 мкм), эмиссия которых связана с увеличением времени жизни катодного пятна [15—19], формируются тонкие диски с кольцевым валиком на периферии. Их образование связано с тем, что начавшийся после растекания отток жидкости к центру диска не успевает завершиться, так как центральная зона полностью затвердела [20]. Подобные структуры могут появиться также вследствие больших скоростей движения частиц [20]. Частицы такой формы диаметром менее 5 мкм не обнаружены. Это свиде-

тельствует о более сильном охлаждении мелких капель при их движении в ионно-плазменном потоке. Охлаждение макрочастиц происходит за счет ИК-излучения и теплообмена с окружающей средой, а причиной разогрева является бомбардировка их поверхности атомами, электронами и ионами низкотемпературной плазмы [16, 17, 21, 22]. Интенсивность бомбардировки наиболее велика вблизи эмитирующей поверхности катода и по мере удаления от нее существенно уменьшается вследствие снижения плотности ионно-плазмен-ного потока [23]. Асимметричность электронно-ионных и атомно-ионных частичных взаимодействий может приводить к вращению макрочастицы [22] и возникновению "капельных пятен" [24].

Соударение капель металла с холодной подложкой представляет собой сложный процесс растекания жидкости по свободной поверхности, сопровождающийся локальными деформациями, теплообменом и фазовыми превращениями [20, 25]. Оценка времен кристаллизации и действия ударного давления в капле титана при ее столкновении с подложкой [25] показывает, что процесс кристаллизации капли можно рассматривать независимо от ее деформирования.

Исследование излома покрытия (рис. 3а) свидетельствует о том, что оно имеет столбчатую структуру со средним размером зерна (кристаллита) около 50 нм и высотой порядка толщины пленки (до нескольких микрометров). Данная структура соответствует структурным зонам I и Т в классификации Мовчана Б.А., Демчишина А.В. и Thornton J.A. [26—28]. Также возможно образование некоторого количества микропор, главным образом, по границам зерен. Кроме того, отмечается наклон направления роста зерен (20°—25°) относительно нормали к поверхности конденсации в отличие от пленок, сформированных в объеме вакуумной камеры [1—9]. Это связано с тем, что конденсация ионно-плазменного потока вблизи катода происходит в условиях пространственной неоднородности электрических и магнитных полей, созданных фокусирующей и стабилизирующей катушками установки ННВ-6.6И4 и движущимися ионами различного заряда.

Кроме макрочастиц обнаружены ямки, образованные в результате выпадения частиц капельной фазы (рис. 3б), и очаги разрушения покрытия (рис. 3в, г). Плохая адгезия частиц к пленке может быть связана с различием их термических коэффициентов (ТКР) линейного расширения. При охлаждении объем материала покрытия (ТКР ~ ~ 9 х 10-6 К-1) уменьшается несколько больше, чем объем титана (ТКР ~ 8 х 10-6 К-1). Вследствие этого между каплей и покрытием образуются пустоты. Кроме того, в месте контакта могут возникать напряжения, также способствующие ухудшению адгезии макрочастиц к покрытию. Остаточные

напряжения [2, 9], превышающие предел прочности материала пленки, приводят к появлению трещин и последующему разрушению. Оно может произойти как после нанесения покрытия, так и при конденсации ионно-плазменного потока.

Данные рис. 3в, г указывают на возможность формирования структур, аналогичных пузырям, образованных в результате бомбардировки поверхности твердого тела большим потоком высо-коэнергетичных ионов [29]. Появление подобных объектов отмечалось также при бомбардировке поверхности пленок гетерофазного кремния высокими дозами ионов водорода [30]. В нашем случае также возможно присутствие некоторого количества водорода как результат разложения ацетилена в низкотемпературной плазме и на поверхности твердого тела. Нельзя исключить и накопление азота, содержание которого (порядка 60—65 ат. %) значительно больше, чем в стехио-метрическом нитриде титана.

При исследовании среза капли, полученного бомбардировкой образца ионами галлия, обнаружено монотонное убывание концентраций азота, кислорода и углерода при приближении к центру капли. Данный факт свидетельствует о сложном строении макрочастиц [31]: они состоят из центральной части (а-Т1), переходного и внешнего слоев. В переходном слое возможно формирование низкоазотистых фаз карбонитрида титана. Внешний слой состоит из столбчатых кристаллитов, формируемых вследствие конденсации потока атомов и ионов титана и азота на поверхности макрочастицы.

ВЫВОДЫ

Методом РЭМ изучена морфология и структура покрытий Т1(^С), полученных вблизи катода при распылении Тьмишени в атмосфере ацетилена и азота. Покрытия имеют столбчатую структуру с поперечным размером зерна около 50 нм и высотой порядка толщины пленки. Отмечается наклон оси кристаллитов относительно нормали к поверхности конденсации (порядка 20°—25°), что связано с пространственной неоднородностью электрических и магнитных полей.

На поверхности покрытий Т!(^С) присутствуют макрочастицы, число которых увеличивается в направлении распространения плазменного потока. Малые частицы (менее 5 мкм) имеют полусферическую форму, большие (более 5 мкм) — форму диска с кольцевым валиком на периферии. Это свидетельствует о большей температуре крупных частиц в момент их взаимодействия с поверхностью подложки.

Выпадение макрочастиц (образование ямок) связано с различием температурных коэффициентов линейного расширения покрытия и мате-

76

СМОЛАНОВ и др.

риала капли, а также с большими макронапряжениями. Разруш

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.