ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОМ ТЕХНОЛОГИИ, 2011, том 45, № 2, с. 170-177

УДК 66.071.5+532.529

МОДЕЛИРОВАНИЕ ПОТЕРЬ ДАВЛЕНИЯ ПРИ СНАРЯДНОМ ТЕЧЕНИИ ГАЗОЖИДКОСТНОЙ СМЕСИ В МИНИ- И МИКРОКАНАЛАХ

© 2011 г. Р. Ш. Абиев

Санкт-Петербургский государственный технологический институт (технический университет)

abiev_r@mail.ru Поступила в редакцию 12.04.2010 г.

В дополнение к построенной ранее модели гидродинамики снарядного газожидкостного потока разработана математическая модель, описывающая потери давления с учетом перестройки профиля скорости в жидкостных снарядах и потерь энергии на образование и обновление межфазной поверхности при движении пузырей. Проанализирован вклад различных видов потерь давления в капиллярах. Показано, что в микроканалах касательные напряжения на поверхности пузыря существенно влияют на общие потери давления. Выявлено, что длина пузырей не влияет на скорость образования поверхности и соответствующие потери давления, если пузыри имеют одинаковую скорость. Результаты моделирования удовлетворительно согласуются с опытными данными других авторов.

КРАТКИЙ АНАЛИЗ СОСТОЯНИЯ ПРОБЛЕМЫ

Бурный всплеск разработок в области наномас-штабных технологий в последние два десятилетия сопровождается повышенным интересом и к исследованиям в области мини- и микромасштабной техники. Наряду с широко известными микроэлектромеханическими системами, во всем мире активно исследуются возможности мини- и микросистем в области химических технологий [1—6]. Примечательно, что режим течения жидкости при этом во многих интересных для практики режимах остается ламинарным.

Газожидкостные каталитические реакции проводят в так называемых монолитных катализаторах [3—5], причем наиболее эффективным режимом проведения газожидкостных каталитических реакций считается снарядный. Хорошее перемешивание внутри жидкостного снаряда за счет тейлоровских вихрей и короткий диффузионный путь через тонкую пленку жидкости между пузырьком и стенкой катализатора обусловливают высокие коэффициенты массопередачи. Этот же режим эффективен и для проведения реакций в системах жидкость— жидкость.

Вопросам гидродинамики снарядного течения газожидкостной смеси в мини- и микроканалах посвящено несколько десятков работ (их обзор дан, например, в [3—5]). Потери давления характеризуют энергетические затраты на перемещение сред через аппараты, поэтому их исследование стало предметом многих работ, среди которых наиболее значительный интерес представляют [6—11]. Кроме того, сопротивление капилляров с газожидкостной смесью существенно влияет на распределение фаз по каналам в монолите, число которых может до-

стигать десятков тысяч. По этой причине информация о потерях давления в капиллярах является ключевой при моделировании аппаратов. Как показано ниже, существующие модели во многих случаях недостаточно хорошо согласуются с опытными данными.

Известны традиционные способы моделирования потерь давления: модель гомогенной среды [8, 12], метод Локкарта—Мартинелли [13—15], модель двухфазного течения в мини- и микроканалах [7, 9, 11, 19, 20].

В модели гомогенной среды рассматривают движение фаз без проскальзывания, а потери давления на вязкое трение по длине слагов находят по формуле Дарси—Вейсбаха, используя при расчете плотность и эффективную вязкость [12] смеси. Эта модель пригодна лишь для очень низких скоростей сред, когда можно пренебречь другими видами потерь энергии.

Модель Локкарта—Мартинелли вполне удовлетворительно описывает опытные данные для каналов треугольного сечения гидравлическим диаметром от 0.87 до 2.89 мм [16]. Предложены аппроксимации для расчета константы С в капиллярах круглого и квадратного сечения гидравлическим диаметром от 1 до 4 мм [17] и в капиллярах прямоугольного сечения гидравлическим диаметром от 0.78 до 6.67 мм [18]. В работе [8] показано, что обе аппроксимации неудовлетворительно описывают опытные данные для микроканалов диаметром 100 мкм, а в [7] делается вывод о неприменимости модели Локкарта—Мартинелли.

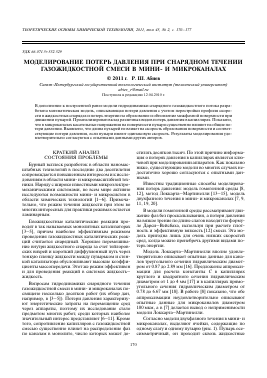

Согласно модели двухфазного течения в мини- и микроканалах, выделяют ячейки, содержащие по одному слагу и одному пузырю (рис. 1). Пузырь осе-симметричный, он проходит сквозь жидкостные

слаги, движущиеся несколько медленнее пузыря. Пленка, окружающая пузырь, движется гораздо медленней слагов и пузырей вследствие высокой вязкости жидкости [9]. Суммарные потери давления на трение складываются из потерь на трение в каждой из зон:

Дртр = щ (Др, + Дръ).

(1)

Величину Ар5 в соотношении (1) принято рассчитывать по формуле Дарси—Вейсбаха [4, 9]

Ар5 = х, ^^ ' 2ёг

(2)

X, =

64Яе

-1

Яе < 2100,

0.3164Яе

-0.25

2100 < Яе, < 100000.

(3)

Дръ ь Р^М^Ъ, 2йъ

(4)

л ^ иь и, ( (

)1 У 1 у —_ —

. Ьь , ^ые

причем коэффициент гидравлического трения определяют по формулам Стокса (при ламинарном режиме) и Блазиуса (при турбулентном режиме) [4, 9]:

Величиной Арь в соотношении (1) некоторые авторы (см., например, [19] и обзор в [9]) считают возможным пренебречь. В работе [9] Арь предлагается рассчитывать по формуле типа (2), через относительную скорость пузыря (иь - и):

где коэффициент гидравлического трения для пузыря находят по формуле (3), в которой Яе., заменяют на Яеь. Согласно этой модели, движение пузыря происходит только под действием градиента давления (ф/!х)ь = Арь/Ьь. Из уравнения движения в напряжениях [21] следует, что при установившемся движении в отсутствие массовых сил градиент давления уравновешивается действием касательных напряжений на поверхности выделенного объема (в данном случае — пузыря):

др 1 д ( \

/ = (т). (5)

дх г дг

Таким образом, в отличие от авторов работ [4, 11], Чанг и Каваджи [9] признают наличие ненулевого градиента давления вдоль оси пузыря, а как следует из формулы (5) — и касательных напряжений на его поверхности.

В работе [21] показано, что касательные напряжения в пузырьке распределены по линейному закону и при наличии гравитационных сил равны

Т2<Г) -I). (6)

В [21] обнаружено, что градиент давления по длине пузыря может быть весьма значительным, достигая ~700 Па/м при скорости двухфазной системы 1 м/с для системы вода—воздух в капилляре диаметром

Рис. 1. Схема снарядного (тейлоровского) течения газожидкостной смеси в мини- и микроканалах: 1 — пузырь; 2 — жидкостный снаряд (слаг).

1 мм. В более мелких капиллярах величина (!р/!х)ь возрастает и, как показали наши расчеты согласно модели [21], в микроканалах может достигать огромных величин (порядка 105—1010 Па/м).

В работе [20] при моделировании потерь давления принят ряд серьезных упрощений (иь = 1.2 и, £у = 0.833Р, !ь = 0.9!е), потребность в которых с развитием теоретических представлений о гидродинамике тейлоровского течения исчезла.

В ряде работ предлагается дополнительно учитывать потери энергии, возникающие в двухфазном потоке.

Потери давления при входе в капилляр и при расширении потока. В работе [7] выделяются два параллельно действующих механизма потерь давления: потери на трение в слагах, а также при внезапном расширении жидкости из пленки вокруг длинного пузыря в жидкостный слаг, следующий за пузырьком. В работе [8] для потерь на трение при течении газожидкостной смеси использована формула

ДРтр = Дртеа8 - Дреой - АРасс (7)

В [8] показано, что в капилляре диаметром 100 мкм при у\ = 1.3-1.5 м/с и у2 = 0.1-65 м/с потери давления Арсоп1 и Арасс не превышают 9 и 4.5% соответственно от Артеж., причем приу2 < 15-20 м/с величина этих потерь находится в пределах погрешности измерений. Следовательно, в большинстве важных для практики случаев величины Арсоп1 и Арасс имеют второстепенное значение (кроме микроканалов размером 10 мкм и менее, где скорости газа могут достигать 100 м/с и более).

Потери при смешении жидкости из пленки с жидкостью в слаге. В [20] предложено дополнительно учитывать потери при смешении Артк, вызванные ускорением жидкости при ее переходе из пленки в набегающий жидкостный слаг (вблизи "хвоста" пузыря) и последующим смешением с жидкостью в слаге. В [9] для микроканалов (размером менее 100 мкм) этими потерями предлагается пренебречь. В [7], напротив, показано, что, например, для каналов с йс = 2.4 мм роль Артк особенно велика при большом количестве пузырей вдоль канала Мь; этот вывод сделан в результате анализа потерь давления

1

2

по длине канала и сопоставления этих данных с фотографиями течения. Однако на представленных в работе [7] фотографиях скачок градиента давления Др^Дх возникает в области, где газ движется в виде цепочки почти сферических пузырьков, плотно прилегающих друг к другу и разделенных лишь тонкими пленками жидкости. Таким образом, на снимках в работе [7] жидкостных снарядов (в общепринятом значении этого слова, т.е. протяженных объектов) между пузырьками нет, и потери при смешении жидкости из пленки с жидкостью в набегающем слаге здесь возникнуть не могут. Причина увеличения потерь давления при таком режиме течения нам представляется связанной с изменением поверхностной энергии пузырей (см. следующий раздел данной статьи).

Капиллярное давление на границе газ—жидкость.

В работе [11] выполнено экспериментальное исследование и численное моделирование снарядного течения при приведенных скоростях фаз от 0.04 до 0.3 м/с. Обнаружено, что при < 0.1^с (т.е. когда между пузырьками остаются тонкие перегородки) сопротивление резко возрастает, существенно превышая рассчитанное по формуле (2) для однофазного течения. По мнению Кройцера с сотрудниками [4, 11], это явление можно объяснить разной кривизной пузыря в его носовой и хвостовой частях. В [11], в частности, указано, что в соответствии с полученным численным решением по длине пузыря касательные напряжения пренебрежимо малы, а в носовой и хвостовой частях пузыря возникают скачки давления, причем в носовой части скачок больше, чем в хвостовой. Там же отмечается наличие осцилляций давления вблизи областей утолщения пленки, и это явление связывают с притоком жидкости на границе газ—жидкость [11].

На наш взгляд, пузырь с фиксированными радиусами кривизны носа и хвоста пузыря формируется на начальном участке капилляра, а далее эти размеры

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.