ПУБЛИКУЕТСЯ В ПОРЯДКЕ ОБСУЖДЕНИЯ

УДК 669.162.16

НЕКОТОРЫЕ АСПЕКТЫ СОСТОЯНИЯ И ПЕРСПЕКТИВ ТЕХНОЛОГИИ ДОМЕННОЙ ПЛАВКИ НА ПРИМЕРЕ ПЕЧЕЙ «КРИВОРОЖСТАЛИ»

© Донсков Евгений Гаврилович, д-р техн. наук, проф.; Лялюк Виталий Павлович, д-р техн. наук, проф., е-mail: lyalyuk.vitalij@mail.ru; Донсков Антон Дмитриевич

Металлургический институт Криворожского национального университета. Украина, г. Кривой Рог Статья поступила 02.09.2013 г.

Многолетняя практика применения повышенного давления и обогащения дутья кислородом в качестве интенсификаторов доменной плавки показала, что основной причиной низкой, а подчас даже отрицательной их эффективности является сокращение расхода дутья при совместном их использовании. По сути, кислород воздушного дутья заменяется дорогим техническим кислородом. В статье раскрыты причины такой ситуации. Показано, что задача увеличения содержания кислорода в дутье, являющаяся единственной непосредственной целью применения интенсификаторов, решается проще и дешевле путем снижения сопротивления системы «воздуходувка - доменная печь - газоочистка» подаваемому в печь дутью, в частности, за счет увеличения числа и/или диаметра воздушных фурм.

Ключевые слова: доменная печь; повышенное давление; кислород; дутье; число и диаметр фурм.

Мировое производство стали, выплавляемой путем рафинирования жидкого чугуна в кислородных конвертерах и электродуговых печах, неуклонно возрастает, что влечет за собой также рост выплавки чугуна в доменных печах [1]. Между тем производство чугуна в России и особенно на Украине по сравнению с советским периодом значительно упало и продолжает сокращаться [2]. При этом наряду с уменьшением числа работающих печей (например, в ПАТ «Ар-селорМиттал Кривой Рог» из девяти доменных печей «Криворожстали» в настоящее время работают только три) существенно снизилась их производительность, возрос расход кокса, увеличились простои.

Нет необходимости в очередной раз перечислять причины такой ситуации, они хорошо известны, однако перспективы технологии доменной плавки должны рассматриваться с их учетом, поскольку радикальное улучшение показателей доменной плавки в значительной степени связано с тем, что называется, давно забытым прошлым. Уместно добавить, что в технологии доменной плавки в прошлом использовали отставленные сегодня приемы, решающие основные проблемы плавки: производительность печей (ДП), стойкость оборудования, качество и себестоимость продукции. Эти приемы оказываются проще и дешевле по сравнению с некоторыми методами

интенсификации плавки, широко используемыми в последние десятилетия. Речь идет о двух таких методах - так называемых «интенсификаторах», предназначенных для увеличения количества кислорода, подаваемого в единицу времени через воздушные фурмы, путем увеличения расхода дутья или повышения содержания в нем кислорода. Это повышение давления газа на колошнике и обогащение дутья кислородом, применение которых должно было повысить интенсивность горения кокса и при постоянном его расходе увеличить суточную выплавку чугуна.

Здесь уместно привести исходный уровень показателей интенсивности плавки, который должен был возрасти при использовании указанных интенсификаторов. В 1946 г. на Магнитогорской конференции доменщиков в качестве нижнего предела, обеспечивающего ровный ход ДП, был определен расход дутья в 2,0 м3/мин на 1 м3 полезного объема при работе ДП на неподготовленной шихте и 2,4 м3/мин на 1 м3 объема печи при работе на подготовленных материалах [3]. В ходе дискуссии, прошедшей в 1958 г. в УкрНТО, о работе ДП при повышенном давлении газа на колошнике соблюдение этой нормы на ДП Украины было подтверждено данными [4]. В дополнение к этому можно отметить и интенсивность плавки по дутью на ДП-1 ММК и ДП-3 «Запорож-стали», приведенную в 1951 г. И.З.Козловичем в

работе [5], которая составляла соответственно 2,9 и 2,62 м3/(мин-м3) при нормальном давлении на колошнике. В условиях работы печей без обогащения дутья кислородом приведенные расходы соответствуют подаче через фурмы 0,42-0,504; 0,55 и 0,61 м3/мин кислорода на каждый 1 м3 полезного объема ДП.

Приведенные данные можно сравнить с достижениями последующих лет и отметить, что даже в ходе опытных плавок, проведенных ИЧМ на ДП «Криворожстали» и НЛМЗ, при повышении содержания кислорода в дутье до 30, 35 и 40% поступление кислорода через фурмы составляло 0,47, 0,55 и 0,63 м3/мин на 1 м3 полезного объема ДП [6-8]. Как видно, оно не было более высоким, чем (подчеркнем еще раз) на печах, работающих на атмосферном дутье с нормальным давлением газа на колошнике. Следует также иметь в виду, что при обогащении дутья растет расход кислорода на сжигание 1 т кокса. Так, по печам ММК при содержании кислорода в дутье 21% расход составлял 500-550 м3, по печам комбината «Криво-рожсталь» при 25% - 700-800 м3, а по печи НЛМЗ при 40% кислорода в дутье соответственно возрос до 893 м3 кислорода на 1 т кокса.

Интенсивность горения кокса на ДП США, Германии и особенно Советского Союза, приведенная М.А.Павловым в книге, опубликованной в 1949 г., намного превышает этот уровень на современных печах. В частности, по ДП-2 Криворожского завода она составляла 1,307 т/(м3-сут.) [9]. Близкий уровень интенсивности плавки по коксу имел место и на других заводах [4]. Кстати говоря, при увеличении содержания кислорода в дутье до 30, 35 и 40% во время указанных опытных плавок и давлении

колошникового газа в 150-160 кПа такой уровень интенсивности горения кокса не был достигнут ни разу. Иными словами, в предшествующие годы ДП зачастую работали с гораздо более высокой, чем сейчас, интенсивностью плавки при нормальном давлении газа на колошнике и без обогащения дутья кислородом. И это при намного худших условиях по температуре дутья, вещественному, химическому, гранулометрическому составам, а также по прочностным свойствам сырья и топлива.

В трудах V международного конгресса доменщиков (1999 г.) и международной научно-технической конференции, посвященной 70-летию КГГМК «Криворожсталь» (2004 г.), приведены среднегодовые показатели работы ДП комбината «Криворожсталь» за 14-летний период их работы [10, 11]. Тогда же представлены и усредненные значения показателей примерно за тот же период по всем ДП Украины и России [2]. В соответствии с приведенными данными, интенсивность горения кокса (г'к) по печам комбината «Криворож-сталь» и в целом Украины на рубеже тысячелетий составила в среднем около 0,7 т/(м3-сут.). По печам России несколько больше - 0,79 т/(м3-сут.) при интенсивности плавки по дутью (г'д) на уровне 1,5 м3/(мин-м3). Обращает на себя внимание чрезвычайно низкий уровень интенсивности плавки как по расходу кокса, так и дутья, который получен в условиях достаточно широкого совместного применения интенсификаторов: кислорода (до ю = 30% в дутье) и повышенного до рк = 98-176 кПа давления газа на колошнике. Приведенный в работе [2] несколько более высокий уровень интенсивности хода печей России соответствует меньшему (примерно на 100 кг/т чугуна) выходу

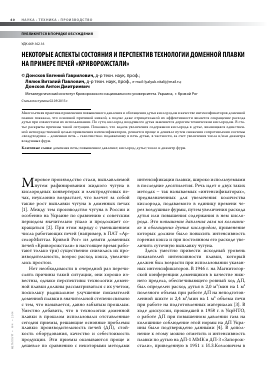

Таблица 1. Показатели работы печей комбината «Криворожсталь» (1990-2003 гг.)

Доменная печь (объем, м3) Показатели

р , кПа * к ю, % 1, к' т/(м3'сут.) 1д, м3/(м3'мин) / ю V м3/(м3'мин) Ш, кг/т П, кг/т Ф, кг/т

№ 1 (1719) № 5 (2000) № 6 (2000) № 7 (2000) № 8 (2700) № 9 (5000)

104 63-126 116 75-138 110 91-129 118 93-114 126 78-155

130 78-182

26,8

23.6-30,0 25,8

23,0-28,6 25,1

23.7-26,7 25,6

23,0-28,4

24,5 21,6-27,3

24,8 21,0-29,9

0,65 0,55-0,75

0,65 0,50-0,80

0,65 0,58-0,71

0,78 0,61-0,95

0,75 0,59-0,90 0,68 0,46-0,90

1,35

1.20-1,50 1,32

1,20-1,60

1.44 1,30-1,51

1,62 1,46-1,86

1.45

1.21-1,63 1,29

0,95-1,53

0,36 0,29-0,43

0,34 0,27-0,46

0,36 0,31-0,39

0,42 0,35-0,53

0,37 0,29-0,51

0,32 0,20-0,46

492 456-552

464 423-510

471 432-493

447 420-470

452 414-498

447 397-516

43 28-57

39 30-50 22 19-27

35 27-43 28 18-37 68 3,9-7,7

59 39-87

64 41-87

49 38-56 61 51-76

64 51-86

56 28-96

Примечания: 1. Числитель - средний уровень, знаменатель - диапазон изменения показателей.

2. Ш - выход шлака; П - вынос пыли; Ф - расход сырого флюса; гю - интенсивность по кислороду дутья.

шлака, более высокой температуре дутья (около 1100 против 1000 °С), большему расходу природного газа (96 против 86 м3/т), меньшему расходу сырого флюса (порядка 8 против 62 кг/т).

В табл. 1 приведен диапазон изменения и средний уровень показателей работы ДП «Кри-ворожстали» за 14-летний период. Видно, что интенсификация плавки использованием кислорода и повышенного давления не компенсировала сокращения расхода дутья против норм, приведенных на конференции доменщиков в 1946 г. Интенсивность по дутью, по кислороду дутья и по коксу была не увеличена, а снижена, причем на протяжении длительного промежутка времени по всем исследованным печам независимо от их полезного объема.

Вывод из изложенного сформулировать нетрудно, он очевиден - рассматриваемые методы интенсифицировали только износ агрегатов и оборудования, расходование средств на компре-мирование дутья, производство технического кислорода, ремонты и др. Эти обстоятельства вместе с низкой эффективностью кислородного дутья в литературе отмечались неоднократно. С самого начала повышения давления колошникового газа до 130 кПа на ДП, спроектированной для работы с давлением на колошнике до 150 кПа, было получено [12, 13 и др.]:

- снижение стойкости засыпных аппаратов, атмосферных клапанов и другого оборудования;

- снижение стойкости кладки шахты, стойкости и длины чугунных леток;

- усиление продувов газа на чугунной и шлаковых летках, фурменных подводах, колошнике;

- учащение прогара воздушных фурм и амбразур, элементов шиберов горячего дутья.

Ухудшение хода печей при повышении на них давления газа связано главным образом со значительным снижением выноса пыли, что эквивалентно ухудшению работы систем отсева мелочи в процессе загрузки материалов, и с усилением периферийного хода газа. Устранение последнего вынуждало закрывать фурмы [14] или уменьшать их диаметр [14, 15 и др.]. В результате этого диаметр фурм на отечественных печах был у

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.