УДК 669.14.018.295:669.017:631.3

НОВЫЕ СТАЛИ

ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО МАШИНОСТРОЕНИЯ

© Рябов Вячеслав Викторович, e-mail: viacheslav_riabov@crism.ru; Хлусова Елена Игоревна, д-р техн. наук, e-mail: npk3@crism.ru; Голосиенко Сергей Анатольевич, канд. техн. наук, e-mail: npk3@crism.ru; Мотовилина Галина Дмитриевна, канд. техн. наук, e-mail: Galina_Motovilina@crism.ru ФГУП ЦНИИ КМ «Прометей». Россия, Санкт-Петербург Статья поступила 26.05.2015 г.

Разработан химический состав новых высокопрочных износостойких сталей с гарантированным пределом текучести 1200, 1500 и 1700 МПа. Исследованы фазовые превращения, микроструктура и механические свойства после закалки и низкого отпуска сталей. Показано, что формирование после отпуска при 200-300 °С в реечном мартенсите с шириной рейки 100-200 нм и плотностью дислокаций (4-5)-1014 м-2 дисперсных карбидов размером 7-43 нм с объемной плотностью до 13-1020 м-3 обеспечивает заданное сочетание прочностных характеристик и вязкопластических свойств. Охрупчива-ющее влияние оказывает формирование межреечного и зернограничного цементита, обусловленное распадом остаточного аустенита.

Ключевые слова: среднеуглеродистые стали; мартенсит; низкий отпуск; механические свойства.

В сельскохозяйственном машиностроении наиболее существенна потребность в современных отечественных почвообрабатывающих машинах и орудиях, а также деталях для их рабочих органов, которые подвергаются абразивному изнашиванию под воздействием грунта.

Таблица 1. Основные требования к механическим характеристикам высокопрочных сталей после термической обработки

Обозначение стали V, МПа> не менее ст , МПа, в не менее не менее KCU+20, Дж/см2, не менее

«1200» 1200 1350 8 30

«1500» 1500 1650 8 25

«1700» 1700 1850 7 20

Наиболее распространенными сталями для быстроизнашивающихся деталей сельскохозяйственной техники в России являются разработанные еще в 1950-1960-е годы стали 30ХГСА, 65Г, 40ХС.

В последние 5-10 лет рядом известных иностранных производителей сельхозтехники и запасных частей к ней разработаны новые высоколегированные стали и технологии обработки деталей сельхозмашин, которые позволяют существенно улучшить их рабочие и ресурсные характеристики.

Цель настоящей работы - разработка композиции легирования новых конкурентоспособных отечественных высокопрочных сталей с пределом текучести 1200, 1500 и 1700 МПа и технологии упрочняющей термической обработки листового проката толщиной 6-18 мм для износостойких деталей рабочих органов почвообрабатывающих сельскохозяйственных машин.

Для выполнения требований по механическим характеристикам высокопрочных сталей для деталей рабочих органов сельскохозяйственной техники (табл. 1) был разработан состав (табл. 2) и проведены опытные плавки в индукционной печи вместимостью тигля 250 кг. Разливка выполнена в слитки массой 40 кг, которые проковывали на молоте с мас-

Таблица 2. Химический состав стали опытных плавок, мас. %

Обозначение стали Номер плавки C Si Mn+Ni +Cu Cr+Mo Ti+V+Nb Al Ca (по расчету) B (по расчету)

«1200» 1 0,30 0,30 1,60 0,60 0,09 0,01

2 0,35 0,23 1,60 0,59 0,08 0,02

«1500» 3 0,37 0,26 2,06 1,15 0,06 0,06 0,03 0,003

4 0,39 0,29 2,17 1,18 0,07 0,01

«1700» 5 0,45 0,36 2,43 1,66 0,11 0,04

Примечание. Содержание серы и фосфора в опытных плавках не превышало 0,010% каждого, содержание азота - не более 0,012%.

сой падающего груза 3000 т. Далее заготовки прокатывали на реверсивном стане дуо-600 в листы толщиной 6-18 мм в диапазоне температур 1100900 °С после нагрева в камерной печи до 1200 °С. Термическая обработка (закалка + низкий отпуск) осуществлялась в лабораторных камерных печах по режимам, разработанным по результатам выполнения исследований.

Для установления последовательности фазовых превращений в стали исследованных составов при непрерывном охлаждении от температуры аустенитизации были определены дилатометрические зависимости у^а-превращения в широком интервале скоростей охлаждения. Обработку результатов дилатометрического анализа проводили на дилатометре Bahr Thermoanalise DIL 805, и построение термокинетических диаграмм (ТКД) выполняли по общепринятой методике на сплошных цилиндрических образцах диам. 5 мм. ТКД построены при охлаждении образцов в среде гелия с разными скоростями после нагрева со скоростью 5 °С/с до температуры 900 °С.

Металлографические исследования проводили с использованием светового металлографического микроскопа Ахю ObserverA1M и автоматизированного комплекса «Тиксомет», в состав которого входит световой оптический микроскоп Axio Observer фирмы Carl Zeiss с моторизированным столом, при увеличении х500. Выявление микроструктуры осуществляли путем травления в нитале (3%-ный раствор HNO3 в спирте). Изучение структуры проводили с использованием просвечивающего электронного микроскопа Technai G2 30 S-TWIN на тонких фольгах после их электролитического утонения.

Механические свойства при растяжении определяли по ГОСТ 1497 на пропорциональных цилиндрических образцах. Испытания на ударный изгиб выполняли по ГОСТ 9454 на образцах типа 1, 2 или 3 с надрезом, перпендикулярным плоскости прокатки при комнатной температуре. Твердость измеряли на твердомере Роквелла.

Разработка композиции легирования высокопрочной стали. Высокий уровень прочности (а02>1000 МПа) при экономичной системе легирования среднеуглеродистых сталей с мартен-ситной структурой обеспечивается после низкого отпуска. Прочность мартенсита (в стали со 100%-ным содержанием мартенсита) практически определяется количеством углерода [1, 2], содержание которого более 0,5% нежелательно, так как при этом резко снижается вязкость.

Легирующие элементы, не оказывая заметного влияния на прочность мартенсита, определяют прокаливаемость стали [2], т.е. объемную долю мартенсита при фиксированной скорости охлаждения. Так, марганец, молибден и хром, повышая прокаливаемость, позволяют получать сталь со 100%-ной мартенситной структурой при снижении скорости охлаждения. Максимальный эффект подобного рода получают при добавке относительно недорогого бора, который при малом содержании в стали (тысячные доли процента) резко расширяет диапазон скоростей охлаждения, при этом формируется 100%-ная мартенсит-ная структура [2]. Оптимальное количество бора, вызывающее наибольшее увеличение прокалива-емости конструкционной стали вследствие торможения диффузионных превращений, по данным различных авторов варьируется в пределах 0,0003-0,01%.

Для легирования среднеуглеродистых сталей применяется кремний, который затрудняет кар-бидообразование перед началом мартенситного превращения, удерживая углерод в твердом растворе; при этом сохраняется стабильность аусте-нита и затрудняется бейнитное превращение при снижении скорости охлаждения в процессе закалки. Но кремний отрицательно влияет на ударную вязкость и пластичность стали [3].

Никель и медь (в сумме до 1,5%) вводятся с целью обеспечения вязкости среднеуглеродистой стали, и чем выше нормируемый предел текучести, тем выше должно быть содержание этих легирующих элементов.

Влияние микролегирующих добавок проявляется, в основном, в твердом состоянии при образовании растворов внедрения или замещения, воздействии на степень дисперсности зерен и неметаллических включений, на строение границ зерен, тонкую структуру и нейтрализацию влияния вредных примесей. Титан, ниобий и ванадий являются в этом отношении наиболее предпочтительными элементами, так как титан и ниобий способствуют предотвращению роста аустенит-ного зерна при нагреве, а ванадий стабилизирует дислокационную структуру при отпуске.

С учетом этих положений была разработана композиция легирования высокопрочной стали с пределом текучести 1200-1700 МПа (см. табл. 2).

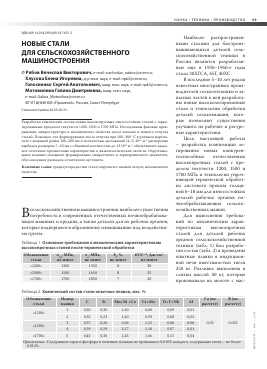

Фазовые превращения. На рис. 1 представлены ТКД разработанных сталей при закалке (после нагрева до 900 °С).

В широком интервале скоростей охлаждения образуются мартенситно-бейнитные структуры.

800 -

600 -

400 -

200 -

10

101

102 Время, с

10"

1000

800-

600-

400-

200-

\ \

\ \ \ А\

Скорость охлаждения, ( 1 1 А^М \ \ \ \ ^ © © © <671 |

6

10

101

102 Время, с

10"

Рис. 1. Термокинетические диаграммы превращения переохлажденного аустенита в стали исследованных составов: а - сталь «1200»; б - «1500»

Таблица 3. Твердость образцов высокопрочной стали в закаленном состоянии (среднее из трех значений)

Обозначение стали Ас3, °С Температура закалки, °С ИЯС

«1200» 800 850 48

900 49

«1500» 780 850 42

900 48

«1700» 790 850 43

900 54

Критическая скорость закалки на мартенсит для стали «1200» составляет примерно 2-3 °С/с, для стали «1500» - 1-2 °С/с, для стали «1700» мартен-ситное превращение протекает во всем исследованном диапазоне скоростей охлаждения от 0,2 до 50 °С/с. Для стали «1200» температура начала бейнитного превращения составляет 530-550 °С, начала мартенситного превращения - 380-370 °С. Наблюдается перлитное превращение после охлаждения со скоростями менее 0,5 °С/с при температуре 690 °С. Для стали «1500» температура начала бейнитного превращения несколько снижается и составляет примерно 500 °С, темпера-

тура начала мартенситного превращения снижается по сравнению со сталью «1200» до 300-310 °С, что обусловлено повышением содержания углерода, марганца, никеля и хрома. Перлитное превращение проходит при 640-650 °С при скоростях охлаждения менее 0,1 °С/с. Для стали «1700» температура начала мартенситного превращения снижается вследствие повышения содержания углерода, никеля, марганца, хрома и меди и составляет около 270 °С, бейнитное и перлитное превращения в исследованном интервале скоростей охлаждения не наблюдаются.

Повышение содержания углерода с 0,30 до 0,37%, марганца, никеля и меди (в сумме) до 2,06%, хрома и молибдена до 1,15% в стали «1500» по сравнению со сталью «1200» сдвигает область выделения перлита и бейнита вправо на диаграмме превращения аустенита, полученного после нагрева до 900 °С, способствуя формированию мартенситно-бейнитной структуры при снижении скорости охлаждения вплоть до 1 °С/с (см. рис. 1). Повышение содержания углерода и легирование среднеуглеро-д

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.