О СОВЕРШЕНСТВОВАНИИ ТЕХНОЛОГИИ БУРЕНИЯ СКВАЖИН

Б. КУРОЧКИН, ОАО НПО «Буровая техника» - ВНИИБТ

Создание новой техники и инструмента

для бурения и ремонта скважин, которые отвечали бы мировым стандартам, сегодня весьма проблематично.

Территориальные НИПИ в нефтяной и газовой промышленности работают практически только на удовлетворение текущих нужд предприятий своего региона. Приближаясь к этой схеме, работают ведущие НИИ, в т. ч. Всероссийский НИИ буровой техники (ВНИИБТ), создавший в свое время турбобур, винтовые двигатели.

Направление по созданию и совершенствованию новой буровой техники и бурильного инструмента могло быть прорывным, если бы нефтяные компании, пользующиеся разработками ведущих НИИ, в т. ч. и ВНИИБТ, централизованно осуществляли их инвестирование.

Анализ патентных предложений в нефтяной и газовой отрасли говорит: научный потенциал в России высок, и при его востребованности новые разработки могли бы составить серьезную конкуренцию зарубежным.

По-видимому, нужен центр, который не занимался бы «политикой» нефтяных компаний и взял на себя роль инвестиционного центра для разработки прорывных научных разработок. Нефть и газ в ближайшие годы останутся самыми важными продуктами в экономике.

Сегодня острыми становятся вопросы по наращиванию запасов нефти. Разведанных и обустроенных месторождений критически мало. В ближайшие годы будут расти объемы бурения скважин. В связи с этим актуальным становится вопрос себестоимости добываемой нефти, которая несет в себе значительные затраты на бурение.

В течение многих лет основной объем бурения в стране выполнялся с применением турбобуров — забойных двигателей. В СССР проводилась большая поисковая работа по созданию новых типов забойных двигателей. Были созданы отечественные винтовые двигатели, комплексы забойных двигателей на основе винтовой пары и турбобуров.

Однако создание новых турбинных забойных двигателей уже около 10 лет практически приостановилось.

Важное преимущество турбинного способа — высокие механические скорости бурения. Недостаток современного турбинного способа — отсутствие специальных долот, конструктивно выполненных именно для него.

Долота для турбинного способа практически не создавались, и над этим работы не велись с 1960 г. Однако и сегодня можно утверждать, что этот способ бурения занимает свою нишу при проходке

горных пород, когда быстроходность забойных двигателей в сочетании с новыми типами долот может оказаться высокоэффективным.

Около 60—80% объема бурения в России ведется турбинным способом. Снижение стоимости строительства скважин на этапе бурения возможно в основном за счет увеличения скорости механического бурения, за счет увеличения стойкости долота для турбинного способа.

В настоящее время проблема оптимального процесса бурения глубоких скважин роторным способом практически решена за счет увеличения проходки на долото. При этом способе затраты времени непосредственно на процесс бурения велики, особенно в верхней части геологических разрезов, где применяются долота большого диаметра.

Удешевление строительства глубоких скважин в дальнейшем возможно только за счет сокращения затрат времени на процесс бурения путем повышения механической скорости углубления забоя.

Роторное бурение в этих интервалах не имеет резервов по повышению механической скорости.

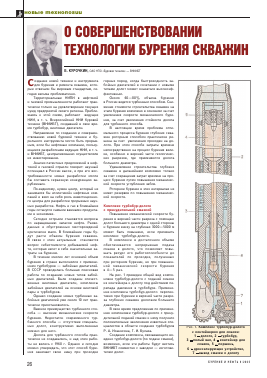

Комплекс турбобур-долото с принудительной смазкой

Повышение механической скорости бурения в верхней части разреза с помощью долот большого диаметра с одной стороны и бурение внизу на глубинах 3000—5000 м может быть повышено, если применить комплекс турбобур-долото.

В комплексе в достаточном объеме обеспечивается непрерывная подача смазки в долото, что позволяет повышать ресурс его работоспособности до показателей по проходке, полученных при роторном бурении, но при повышенной механической скорости бурения в 4—5 раз.

На рис. 1 приведен общий вид компоновки турбобур-долото с подачей смазки из контейнера к долоту под действием перепада давления в турбобуре. Применение комплекса турбобур-долото перспективно при бурении в верхней части разреза глубоких скважин долотами большего диаметра.

В свое время предложение по применению компоновки турбобур-долото с принудительной подачей смазки к нему получило положительные заключения известных специалистов в области создания турбобуров Р. А. Иоанисяна, Г. И. Булаха.

Создание комплекса, связывающего воедино турбобур-долото (по подаче смазки), возможно, если эти работы будут вестись ВНИИБТ совместно с заводом — изготовителем долот.

Рис. 1. Комплекс турбобур-долото с контейнером для смазки: 1 - долото, 2 - турбобур, 3 - полый вал, 4 - контейнер для

смазки, 5 - поршень, 6 - дросселирующие устройство, 7 - вывод смазки к долоту

Способ бурения турбобуром с дополнительной подачей жидкости на забой через полый вал

Интересным сегодня является способ бурения турбобуром с подачей дополнительной жидкости к забою через полый вал забойного двигателя при использовании долот большого диаметра.

Давление на долоте, умноженное на расход жидкости, является мерой силы для очистки забоя ствола скважины. Поэтому максимальная ударная сила струи и гидравлическая мощность на долоте — основа для обеспечения хорошей очистки забоя и ствола скважины от выбуренной породы.

Сочетание этих параметров при бурении под кондуктор и промежуточные колонны большого диаметра при строительстве глубоких скважин до 2000—2500 м и более с большими диаметрами ствола (более 245 мм), где необходимы высокие механические скорости проходки и создаются большие объемы выбуренной породы, потребует более высокий расход жидкости. Это направление пока не реализуется.

Турбобур с обводненными гидравлическими каналами

В процессе совершенствования турбобуров всегда стремились несколько снизить обороты забойного двигателя, повысить момент на валу и обеспечить работу при максимальной нагрузке на устойчивом максимуме мощности.

В этом направлении велись работы с созданием перетоков жидкости между секциями турбобуров по специальным обводным каналам. Направление это и сегодня остается перспективным.

Небесспорный вариант таких разработок — трехсекционный турбобур с гидравлическими каналами связи между секциями, в т. ч. через полый вал.

В зависимости от условий бурения скважин (тип породы, долота, необходимость тщательной очистки забоя и т. п.) может применяться турбобур с перетоком жидкости через полый вал только второй секции или с перетоком жидкости по полым валам между секциями, что обеспечивает снижение интенсивности гидравлических колебаний давления в турбобуре.

Пример — трехсекционный турбобур, у которого максимумы мощности каждой секции смещены относительно максимума мощности последующей за счет разделения потока в первой секции по турбинкам и полому валу; разделения потока во второй секции с одновременным дополнительным вводом в нее жидкости из полого вала; прохождения всего потока через третью секцию.

Схема мощностей по секциям показана на рис. 2. Наибольшая мощность — у третьей секции N3 при п3, несколько меньше у второй секции — N при п2, меньшая мощность — у первой секции — N при п,. Суммарная мощность по максимуму будет складываться из трех точек. При этом образуется определенный участок, на котором у турбобура устойчивая зона работы.

Турбобуры с обводненными каналами могут иметь перспективу при бурении скважин большого диаметра, обеспечивая оптимальную промывку забоя на большой глубине, увеличенную механическую скорость, резкое сокращение затрат времени на бурение, которое в настоящее время неоправданно большое при бурении роторным способом в глубоких скважинах.

Применение забойных винтовых двигателей с вводом пульсирующего потока

Из практики бурения известно, что увеличения механической скорости можно достигать при пониженном забойном давлении за счет снижения плотности раствора.

Создаваемое столбом бурового раствора на забое скважины давление служит причиной замедления скорости бурения, когда оно превышает пороговое давление находящихся в пластах жидкостей. Давление столба раствора увеличивает прочность и пластичность породы, снижая эффект вдавливания и срезающего действия зубьев долота. Наибольший эффект от такого давления проявляется при бурении в глиносодержащих породах, которые составляют значительную часть разреза при бурении на нефть и газ.

В идеале область пониженного давления может ограничиваться призабойным интервалом на высоте долота, за пределами которого сохраняются обычные условия повышенного давления.

Для создания таких условий применение пульсирующей гидравлической подачи жидкости к забойному двигателю и долоту обеспечивает возможность воспроизведения интенсивных импульсов давления на забое, которые приводят к увеличению механической скорости бурения. При этом создается циклическое приложение импульсной осевой нагрузки к валу забойного двигателя с долотом, имеющем некоторую свободу перемещения по оси скважины. Величина импульса давления может быть высокой ввиду низкой сжимаемости раствора на водной основе.

Цикличность импульсов обеспечивает одновременное сочетание нагрузок на долото со снижением всестороннего давления на породу в пределах забоя.

Во ВНИИБТ и в ОАО НПО «Буровая техника» получены патенты на винтовые двигатели, в конструкции которых введен узел для создания гидравлических импульсов давления. Винтовые двигатели, работающие при пульсирующем потоке, прежде всего, могут найти применение при бурении горизонтальных скважин, трудно разбуриваемых глинизированных и крепких пород. На рис. 3 представлен общий вид винтового забойного двигателя в продольном разрезе состоящего из корпуса 1, винтовой пары 2, узла для создания гидравлических импульсов давления 3, осевой 4 и радиальной 5 опор.

Рис. 4. Схема расположения оборудования в скважине при бурении с использованием автономных электроперекачивающих устройств

Бурение глубоких скважин с установкой откачивающих устройств в затрубном пространстве

Современные знания расширяют перспективы нефтегазоносности осадочного чехла. Имеются доводы в пользу нахождения залежей в чехле кристаллического фунд

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.