УДК 669.045:666.76

ОПРЕДЕЛЕНИЕ ИНТЕГРАЛЬНОГО КОЭФФИЦИЕНТА ТЕПЛОВОГО ИЗЛУЧЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТОЙ ФУТЕРОВКИ

© Краснянский Михаил Викторович, е-mail: krasnianskiy@vniimetmash.ru; Кац Яков Львович, канд. техн. наук, е-mail: jlkatz@rambler.ru ОАО АХК «ВНИИМЕТМАШ им. академика Целикова». Россия, Москва Статья поступила 13.03.2014 г.

Экспериментально определены значения интегрального коэффициента излучения (коэффициента черноты) периклазоуглеродистых огнеупоров, используемых в рабочем слое футеровки сталеразливочных ковшей, в интервале температур 500-900 °С. Показано, что степень черноты периклазоуглеродистых огнеупоров значительно выше, чем периклазовых. Использование полученных данных позволяет повысить точность измерения температуры такой футеровки пирометрическим методом.

Ключевые слова: степень черноты; радиационная температура; периклазоуглеродистые огнеупоры; сталеразливочный ковш; футеровка.

Распространение использования систем автоматизированного управления в металлургической промышленности, необходимость энергосбережения и повышения производительности требуют повышения точности и обеспечения непрерывности измерения параметров систем. Важнейшим параметром металлургических процессов является температура. Для измерения температуры движущихся или перемещаемых объектов возможно использовать только бесконтактные методы. Наиболее распространенным прибором для непрерывного дистанционного измерения температуры является радиационный пирометр, измеряющий энергию, излучаемую объектом во всем спектральном интервале. При этом получаются данные о так называемой радиационной температуре Тр нечерного (серого) тела, которая равна температуре абсолютно черного тела, при которой энергии полного излучения этих тел равны. Радиационная температура связана с термодинамической соотношением [1]

Т = Г[ег(Г)]-1/4, (1)

где Т, Тр - термодинамическая и радиационная температуры, К, соответственно; ег - интегральный коэффициент теплового излучения (степень черноты) тела, зависящий от температуры.

Таким образом, для определения термодинамической температуры серого тела необходимо знать величину е(. Излучательная способность металлов, сплавов и огнеупоров сильно зависит не только от температуры, но и от состояния их поверхности. Так, интегральный коэффициент излучения углеродистой стали изменяется от 0,06

до 0,31 при повышении температуры от 373 до 1673 К, а окисление ее поверхности увеличивает значение ег до 0,91 [1].

Авторы статьи при изучении эффективности подогрева футеровки ковшей газовоздушными горелками в ГУП «Литейно-прокатный завод» (г. Ярцево) столкнулись с тем, что в литературе отсутствуют данные о значениях интегрального коэффициента излучения современных огнеупорных материалов, в частности для пе-риклазоуглеродистых формованных изделий, используемых при футеровке сталеразливочных ковшей (СК).

В связи с этим были проведены прямые измерения степени черноты периклазоуглеро-дистой футеровки СК в интервале температур 500-900 °С. Для этого температуру образцов измеряли одновременно с помощью термопары и радиационного пирометра. Принимали, что температура, измеренная термопарой, соответствует термодинамической температуре Т, а результат, полученный при использовании пирометра, - радиационной Тр. Интегральный коэффициент излучения рассчитывали по формуле

8 = Т4/Т4. (2)

I р 4 '

Так как значение степени черноты футеровки зависит от состояния ее поверхности, использовали два образца: образец нового периклазоу-глеродистого кирпича типа МС90/10 (массовая доля MgO не менее 82%; С не менее 10%) и образец уже отработанного, ошлакованного кирпича. Масса каждого из них составляла около 200 г. Для нагрева образцов использовали промышлен-

Таблица 1. Результаты измерений температуры и расчетные значения интегрального коэффициента излучения

Температура в печи, Образец ошлакованного огнеупора Образец нового огнеупора

измеренная термопарой, К температура по данным пирометра, К температура по данным пирометра, К

761 0,939 723 0,765

773 756 0,915 718 0,744

751 0,891 713 0,724

941 0,875 918 0,792

973 943 0,882 927 0,824

944 0,886 923 0,810

1121 0,834 1104 0,785

1173 1129 0,858 1107 0,793

1124 0,843 1106 0,790

Таблица 2. Результаты статистической обработки измерений для образца ошлакованного и нового огнеупоров

Образец Температура, Число Среднее значение е Стандартное Доверительный интервал (Р = 95%)

огнеупора К измерений отклонение

773 Три (при 0,915 0,024 0,060

Ошлаков анного 973 каждой 0,881 0,006 0,014

1173 температуре) 0,845 0,012 0,030

773 Три (при 0,744 0,021 0,052

Нового 973 каждой 0,809 0,016 0,039

1173 температуре) 0,789 0,004 0,011

1,00

0,80

700

800

900 1000 Температура, К

1100

1200

0,90

в 0,85-1 т

я 0,80-р

е

Г 0,75-

£ 0,70-1 п

е

б 0,65-

0,60

700

800

900 1000 Температура, К

1100

1200

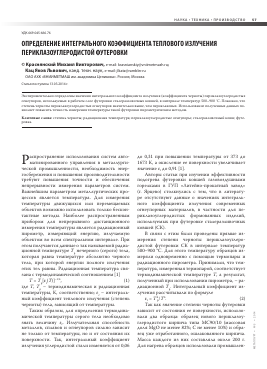

Зависимость степени черноты ошлакованного (а) и нового (б) огнеупоров от температуры;

пунктирные линии - доверительный интервал при Р = 95%

ную муфельную печь СНОЛ 120/12 И1. Для измерения температуры применяли встроенную в печь термопару типа ТПР-6/30 и инфракрасный пирометр Кельвин-Компакт 1200.

Измерения проводили следующим образом:

1 - оба образца помещали в холодную печь и нагревали до 773 К в течение 4 ч. При этой температуре выдерживали образцы около 1 ч для их прогрева;

2 - после этого дверцу печи открывали и температуру образцов измеряли с помощью инфракрасного пирометра. Затем дверь печи закрывали, а образцы выдерживали еще в течение 30 мин при той же температуре, после чего измерения повторяли;

3 - измерение осуществляли третий раз, аналогично предыдущему. Таким образом, при одной и той же температуре измерения проводили три раза;

4 - следующим шагом был нагрев образцов до 973 К и последующая выдержка при этой температуре в течение 1 ч. Измерения при этой температуре повторяли еще два раза;

5 - пункты 1-3 повторялись при 1173 К.

Результаты измерений температуры и расчета значений интегрального коэффициента излучения приведены в табл. 1. Видно, что степень черноты огнеупора, покрытого слоем шлака, заметно выше, чем степень черноты нового кирпича. Результаты статистической обработки результатов измерений для образцов ошлакованного и нового огнеупоров представлены в табл. 2. В графическом виде результаты расчетов представлены на рисунке. Из представленных данных можно видеть, что величина погрешности измерения не превышает 7% от

а

б

среднего значения. Такая точность измерений степени черноты является удовлетворительной.

Степень черноты ошлакованного огнеупора снижается с повышением температуры, что соответствует зависимостям, полученным ранее другими авторами для периклазовых огнеупоров

[2]. Степень черноты нового огнеупора при повышении температуры от 500 до 700 °С повышается, а при дальнейшем росте температуры до 900 °С - понижается. Такой результат можно объяснить изменением оптических свойств огнеупора при выгорании связующего и увеличением его пористости.

Полученные значения степени черноты для периклазоуглеродистых огнеупоров типа МС90/10 значительно превышают аналогичные значения для периклазовых огнеупоров. Так, для Т = 1000 °С для периклаза в работе [2] приводится значение степени черноты, равное 0,5. В то же время литературные данные по степени черноты периклазовых огнеупоров часто ошибочно используются для расчетов и измерений температуры периклазоуглеродистой футеровки, как, например, в работе [3].

Относительную методическую погрешность измерения температуры 8Т при использовании неверных значений степени черноты можно рассчитать по формуле

б г = (Г-Г)/Г4а-^)/4А'

где 8 -степень черноты периклазоуглеродистого огнеупора; 8^ - степень черноты, приведенная в

[3] для периклазового огнеупора; Т, Т - термо-

динамическая температура, рассчитанная при et и е;, К.

Таким образом,

5Г = V0,845 -VÖ45/1/0,845 = 0Д46.

Заключение. Следовательно, методическая погрешность измерения температуры ошлакованной периклазоуглеродистой футеровки при использовании значений степени черноты перик-лазовой футеровки составляет 15%. В то же время значения степени черноты ошлакованного огне-упора, полученные в данной работе, имеют случайную погрешность измерения, составляющую 2-7%. Это значит, что абсолютная погрешность измерения температуры при Т = 900 °С снижается с ±131 °С при использовании значений из работы [3] до ±32 °С при использовании данных, полученных в настоящей работе. Это позволяет значительно повысить точность измерения температуры периклазоуглеродистой футеровки.

Библиографический список

1. Физические величины: Справочник / А.П.Бабичев, Н.А.Бабушкина, А.М.Братковский и др.; Под ред. И.С.Григорьева, Е.З.Мейлихова. М. : Энергоатомиздат, 1991. 1232 с.

2. Алленштейн Й. и др. Огнеупорные материалы. Структура, свойства, испытания: Справочник / под ред. Г.Роучка, Х.Вутнау; пер. с нем. М. : Интермет Инжиниринг, 2010. 392 с.

3. Tripathi A., Saha J.K., Singh J.B., Ajmani S.K. Numerical simulation of heat transfer phenomenon in steelmaking ladle // ISIJ Int. 2012. Vol. 52, No 9. P. 1591-1600.

DETERMINATION OF INTEGRAL EMISSIVITY OF MAGNESIA-CARBON LINING

© Krasnyanskiy M.V.; Kats Ya.L., Cand. Sci. (Eng.)

Integral emissivity of magnesia-carbon refractories used in the lining of casting ladles, in the range temperatures 500-900°C was determined. It is shown that emissivity of magnesia-carbon refractories significantly higher than emissivity of magnesia refractories. Using the obtained emissivity values one can improve the accuracy of temperature measurement of magnesia-carbon lining by pyrometric method.

Keywords: emissivity; radiation temperature; magnesia-carbon refractories; casting ladle; lining.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.