ПРОБЛЕМЫ МАШИНОСТРОЕНИЯ И НАДЕЖНОСТИ МАШИН

№ 4, 2014

УДК 625.2.012.3:624.04-50

© 2014 г. Андреев А.Г., Щепкин А.В.

ОПТИМИЗАЦИЯ НАГРЕВА АРТИЛЛЕРИЙСКИХ СНАРЯДОВ ДЛЯ ВЫПЛАВЛЕНИЯ ИЗ НИХ СОДЕРЖИМОГО ПРИ УТИЛИЗАЦИИ

Национальный технический университет "Харьковский политехнический институт",

г. Харьков, Украина

Статья посвящена оптимизации нагрева артиллерийского снаряда с целью выплавления его содержимого в технологическом процессе разрядки боеприпасов, срок хранения которых истек. Нагрев осуществляется посредством индукционно-нагревательного устройства. Численные исследования выполнены программным комплексом с применением метода конечных элементов. Оптимизация выполняется симплексным методом Нелдера—Мида.

Актуальность темы и постановка задачи. Происходящие в последние годы инциденты на складах боеприпасов, оставшихся на территории СНГ после распада СССР, срок хранения которых истек, требуют их утилизации. В связи с этим возникает необходимость разработки таких способов утилизации, которые сочетали бы ряд требований, среди которых безопасность, экономичность, технологичность, эффективность.

Задача извлечения взрывчатого вещества (ВВ) из корпусов снарядов выплавкой состоит в разработке безопасных, энергосберегающих и производительных технологий. В технологиях необходимо ограничить тепловое воздействие на ВВ допустимыми температурами.

Наиболее перспективным представляется нагрев изделий с помощью индукцион-но-нагревательных устройств током промышленной частоты [1], которые обеспечивают высокую экономичность, легко встраиваются в автоматическую линию, позволяют выдерживать требуемый температурный режим. Технологические процессы утилизации боеприпасов должны быть строго регламентированы по температурным и временным характеристикам, потребляемой мощности в зависимости от вида изделия. Таким образом, технологический режим должен обеспечивать оптимальные затраты энергии при соблюдении температурных, временных и других условий с учетом специфики изделий.

Объектом исследования является деталь в виде тел вращения, внутренняя полость которых заполнена ВВ. Содержимое этой полости должно быть максимально быстро и экономично выплавлено и удалено при соблюдении требований техники безопасности и охраны окружающей среды.

Наиболее эффективно это можно сделать, нагревая деталь с помощью индукцион-но-нагревательного устройства до температуры плавления ВВ, что обеспечит выход ВВ через отверстие в изделии. Поэтому для разработки соответствующей технологии необходимо: решение нестационарной температурной задачи для тела вращения, состоящего из внешней стальной детали и внутренней полости, заполненной ВВ; решение задачи оптимизации энергозатрат процесса нагрева изделия при температурных и временных ограничениях; создание соответствующей расчетной схемы, алгоритма и

программного обеспечения; необходим расчет нагрева конкретных изделий в условиях разработанного технологического процесса.

Для расчета напряженно-деформированного состояния и решения температурной задачи был применен метод конечных элементов [2]. Рассчитываемое соединение аппроксимируется тороидальными конечными элементами треугольного поперечного сечения с тремя узлами; также используются стыковочные элементы, которые моделируют состояние сила—сдвиг—теплопередача на поверхностях деталей [3, 4]. Решения нестационарной температурной задачи осуществляется с применением центральной разностной схемы [5]. Для обращения матрицы и вычисления перемещений применен метод квадратного корня [6], что учитывает ленточную структуру матрицы жесткости конструкции.

Для оптимизации использовали метод прямого поиска, не требующий вычисления производных исследуемой функции — метод комплексов [7], который является модификацией симплексного метода Нелдера—Мида, позволяющий учитывать ограничения. Задача оптимизации состоит в минимизации функции энергии Ж = Ж^) [кВт], затрачиваемой на нагрев детали. Параметром оптимизации является распределение в осевом направлении мощности теплового потока q [кВт/м2] на боковой поверхности детали.

Метод оптимизации является итерационным. Предполагается, что известно количество варьируемых переменных п, количество ограничений т и начальная точка

- / 0 0 0\ С

?о = (?1 ,<2, •••> 9п ), удовлетворяющая всем ограничениям. Затем создается начальный симплекс, т.е. находится к точек, которые удовлетворяют ограничениям по формуле

= д0 ± [Л] Дд0; — диагональная матрица размером п х п, элементы диагонали которой содержат случайные числа, распределенные в интервале (0, 1). Матрица А<0 определяет расстояние между элементами симплекса: слишком малое ее значение приведет к удлинению процесса оптимизации, слишком большое — к большим затратам времени на поиск пробных точек, удовлетворяющих всем ограничениям. Далее вычисляется целевая функция Ж^) во всех к точках, причем к = 2п [8].

Итерационная процедура метода комплексов производит поиск минимума перемещением по направлению к минимуму внутри области ограничений. Для этой процедуры необходимы следующие шаги.

1. Найти наихудшую точку симплекса <т с наибольшим значением функции и

найти центр дс остальных к — 1 точек 4с = —1— ^ 4.

I Фт

2. Попытаться сместиться от точки <т и получить при этом точку <г отражением точки <т относительно точки <с, используя коэффициент отражения а = 1, 3, что можно записать как <}г = (1 + а)дс - адт.

3. Если точка <г является допустимой, то вычисляется значение функции в этой точке Ж(<г) и сравнивается с W(дm) — наибольшим значением функции. Если Ж(<г) > W(qm), т.е. "хуже", чем наибольшее значение, полученное ранее, или не выполняются ограничения, то последовательно проверяются точки дг1, <г2,..., которые ближе к центру дс: <г = (1 + в • а)<с - в • адт, где в последовательно принимает значения

2 3

Рь Рь Рь ... Рекомендуемое значение — от 0,5 до 0,8. Если при этом не удается получить новую точку, то следует убрать <т из симплекса и вернуться на шаг 1 с меньшим симплексом.

Если W(<г) < W(дт), то точка <т заменяется на точку <г, затем точки и значения функции комплекса снова упорядочиваются и процесс возвращается на шаг 1.

При проверке сходимости метода используются: среднее квадратическое отклонение ст для к значений функции

1 Места задания параметров оптимизации

—I-1-i--i-i-1-1-1-1-1—

Z 0

PI

R

1 2

8 10 Рис. 1

12

14

16

q, кВт/м2

400 300 200 100 0

1 2

--- \ 1

2

1 1 1 1

6 № пар 10

Рис. 2

,2 .

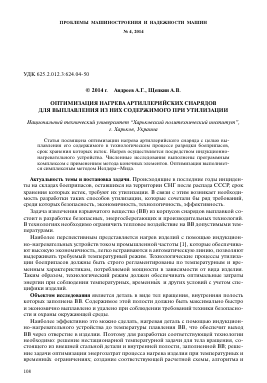

Рис. 2. Распределение мощности нагрева на внешней поверхности детали q, кВт/м при ограничении по температуре Т < 170°: 1 — на стыке корпуса и ВВ; 2 — во всей детали

1

2

4

6

2 k ((q) - f)2 f 1 kW(-) ст = L—k— ' где f = k L w(q)

i=1 i=1

и максимальное расстояние d между двумя точками комплекса. Величины а и d проверяются на сходимость. Если обе величины достаточно малы, то процедура поиска минимума заканчивается. В противном случае необходимо вернуться на шаг 1 и повторить процедуру.

Выбор к = 2n и а = 1, 3 является эмпирическим правилом. Первое значение частично предотвращает преждевременное сжатие комплекса. Коэффициент отражения а > 1 позволяет комплексу расширяться и перемещаться в нужном направлении. Перемещения от точки qr к центру qc сжимают комплекс, поэтому он может перемещаться внутри допустимой области вдоль границ и огибать углы в местах пересечения ограничений.

Описанный алгоритм реализует программа на языке Fortran.

Оптимизация нагрева детали УБР-412Б. Были разработаны режимы нагрева для выплавления ВВ из корпусов снарядов типа УБР-412Б. На рис. 1 показано разбиение детали на конечные элементы (1 — выплавляемый материал, 2 — корпус) и система координат, использованная на графиках. Мощность рассчитываемого теплового потока на боковой поверхности детали q задается в 16 точках поперечного сечения детали в осевом направлении и меняется между ними по линейному закону. Ограничения по температуре для ВВ могут устанавливаться на стыке выплавляемого вещества и корпуса или для всей детали в целом.

Ограничение по температуре 88° < T < 170° действует на стыке выплавляемого вещества и корпуса. Продолжительность нагрева принята 15 с. Приблизительно через 30 с после окончания нагрева температура на стыке ВВ и корпуса достигает максимума, поэтому распределение на стыке ВВ и корпуса следует контролировать в момент времени 45 с с начала нагрева. Температура на внешней поверхности детали не лимитируется. На рис. 2—4 приведено распределение мощности нагрева на внешней поверхности детали, распределение температур на внешней поверхности детали, на стыке корпуса и выплавляемого вещества, в поперечном сечении детали. Затраты энергии составили 287,6 кДж, мощность нагрева 19,2 кВт.

В случае введения дополнительного ограничения по температуре для всего объема детали в виде T < 170° необходимая температура 88° на стыке ВВ и корпуса достигается лишь после двух включений индуктора — в моменты времени 0—15 с и 45—50 с. На рис. 2 и 5 приведен рекомендованный вариант нагрева, построенный на основе оптимального расчета при ограничении по температуре для детали в 170°. Общие затраты энергии составили 351,9 кДж, мощность нагрева 17,6 кВт.

Т, град Т, град

200

175

150

125

100

75 125

100

75

Рис. 3. Распределение температуры на внешней поверхности (а), на стыке корпуса и ВВ (б) детали; ограничение по температуре Т < 170° действует на стыке корпуса и ВВ

20

250 300 2 мм 350 250 300 2 мм

Рис. 4. Распределение тепла в поперечном сечении детали при нагреве детали в моменты времени 15 с (а), 30 с (б), 60 с (в) с начала нагрева; ограничение по температуре Т< 170° действует на стыке корпуса и ВВ

Т, град 150

125 100 75 50

250

300

----

/ N 15 с 4 , Л7 \

30

■ —

-/- 45

а

Т, град 150

Т, град

350 ^ мм

125 100 75

^_^ .50 с --/ Л

^ Г

65 .

\ 80

250

300 350 ^ мм

100 80 60 40 20

80 с ___

Г" 4 ч65 ✓ 45

\--- 30 15 /

^ /

250

300 Д мм

Рис. 5. Распределение температуры на внешней поверхности (а) и на стыке корпуса и ВВ (б) детали; ограничение по температуре Т < 170° действует на всей детали

б

Результаты расчета показали: при рекомендуе

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.