но из-за недостаточно высокой точности поддержания заданной скорости двигателя механизма качания.

Высокая частота качания кристаллизаторов - более 200 мин-1, необходимая при скоростях разливки 4,0 м/мин. и выше, с установленным на ММЗ приводом не может быть обеспечена.

На большинстве высокопроизводительных МНЛЗ привод механизма качания редукторный с электродвигателем переменного тока, с высокой точностью поддержания частоты качания (погрешность менее ±0,5 %).

Для решения данной задачи во ВНИИМЕТМАШе был разработан специальный редуктор с устройством выбора зазоров, который отличается наличием в трансмиссии повышенного махового момента, что благоприятно влияет на качание кристаллизатора. Редуктор был изготовлен ЗАО "НКМЗ" и прошел стендовые испытания на ММЗ, при проведении которых регулирование частоты качания осуществлялось посредством тиристорного преобразователя частоты тока.

Применительно к опытному механизму качания кристаллизатора ВНИИМЕТМАШ разработал также вариант привода механизма от гидравлического устройства.

В последнее время на механизмах качания кристаллизаторов применяются приводы, оснащенные специальными гидравлическими устройствами, которые позволяют в широких пределах изменять амплитуду и частоту качания непосредственно в процессе литья. Практика показывает, что качество поверхности заготовок связано с указанными параметрами. Характерная складчатость - следы качания - уменьшается с

увеличением частоты и уменьшением амплитуды качания кристаллизатора.

Современные сортовые высокоскоростные МНЛЗ работают с амплитудой 2-5 мм и частотой 200-400 мин1.

Заключение. Проведенные консорциумом ММЗ-НКМЗ-ВНИИМЕТМАШ работы по созданию рессорного механизма качания кристаллизатора позволили приобрести значительный опыт в исследуемой области, выполнить новые разработки отдельных узлов и собственно механизмов качания, глубже изучить технологические аспекты работы и требования, предъявляемые к эксплуатации механизмов качания кристаллизаторов высокопроизводительных МНЛЗ.

Для дальнейшего улучшения качества поверхности НЛЗ и стабилизации процесса непрерывной разливки, на ММЗ планируется продолжить испытания опытной конструкции механизма качания кристаллизатора с рессорными связями по следующим направлениям:

- провести испытания механизма, оборудованного редукторным приводом с двигателем переменного тока и регулятором частоты (отработать оптимальный режим работы механизма с синхронизацией частоты качания кристаллизатора и скорости разливки стали);

- разработать и испытать конструкцию регулируемого эксцентрика;

- использовать необходимое оборудование для диагностики работы механизма качания кристаллизатора.

в. >-

с к

И!

УДК 621.746.27

20 лет ОПЫТ ВНЕДРЕНИЯ СИСТЕМЫ БЫСТРОЙ СМЕНЫ *|"3 ДОЗАТОРОВ ПРОМКОВШЕЙ НА МНЛЗ МОЛДАВСКОГО I МЕТАЛЛУРГИЧЕСКОГО ЗАВОДА

1¥1РЛЗ

©С.Н.Мазанов, В.Г.Баначенков, Ю.П.Ременюк, А.А.Рябчук, А.В.Кузнецов,

СЗАО "ММЗ"

С установкой на ДСП № 2 ММЗ более мощного трансформатора существенно возросла производительность печи, средний цикл выплавки снизился до 58 мин. Увеличение доли высококачественных марок стали, разливаемых на МНЛЗ с меньшей скоростью, привело к увеличению продолжительности разливки плавок. Средний цикл выплавки приблизился к среднему циклу разливки плавки, возросли простои ДСП из-за неготовности МНЛЗ. Исходя из этого, возникла необходимость дальнейшего повышения производительности заводских МНЛЗ.

Основные пути увеличения производительности

МНЛЗ - повышение скоростей разливки и увеличение серийности разливки плавок. Ввиду ограниченного расстояния до режущих устройств (17,2 м) возможности увеличения скорости разливки на МНЛЗ ММЗ были практически исчерпаны. Средняя серийность разливки в 2000-2001 гг. достигла уровня 8-9 плавок.

Проведенные опытные разливки стали на МНЛЗ с серийностью около 20 плавок показали, что лимитирующим звеном является стойкость дозирующих узлов промковшей. Износостойкость дозаторов промковшей была недостаточна для разливки стали в течение более 15 ч. В конце высокосерийной разливки из-за из-

яшм

1

7

8

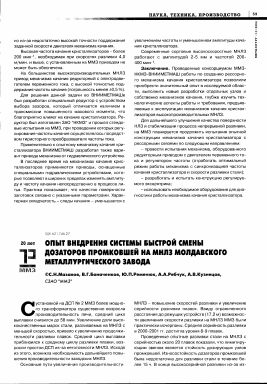

Рис. 1. Оборудование системы МЫС, устанавливаемое на промковш: 1 - гнездовой блок, 2 - базисная плита, 3 - клинья, 4 - устройство для замены дозаторов, 5 - сменный дозатор, 6 - глуходонная плита, 7 - гидроцилиндр, 8 - защитный экран

носа дозаторов для ограничения скоростей разливки уровень металла в промковше приходилось снижать на 20-30%, что могло привести к повышенному износу футеровки ковша и созданию аварийной ситуации.

Было принято решение о необходимости закупки и внедрения системы, позволяющей производить замену дозирующего огнеупорного элемента в процессе разливки без прерывания процесса. Применение данной системы должно было позволить стабилизировать работу участка разливки стали и расширить возможности дальнейшего повышения производительности МНЛЗ.

Оборудование для замены дозаторов промковшей в ходе разливки стали было закуплено у фирмы Э1ортс Ав (Швейцария).

В состав оборудования системы смены дозаторов промковша МЫС фирмы Э1ортс АС входит:

- оборудование,устанавливаемое непосредственно на промковш;

- вспомогательное оборудование;

- гидравлический привод с системой управления.

Оборудование, устанавливаемое на промковш, состоит из устройства для замены дозаторов, крепящегося с помощью клиньев к базисной плите, вваренной в днище кожуха промковша (рис. 1).

Вспомогательное оборудование, включающее стенд для монтажа устройств быстрой смены дозаторов, передвижной испытательный гидравлический агрегат, устройство для проверки усилия пружин и передвижную тележку, предназначено для подготовки оборудования системы МЫС к работе.

Гидравлический привод с системой управления предназначен для создания рабочего давления в гидроцилиндрах устройств для замены дозаторов промковша и выполнения рабочих функций. Привод состоит из стационарной гидравлической станции, установленной на разливочной площадке, и гидравлических блоков управления, обеспечивающих настройку индивидуальных скоростей гидроцилиндров по ручьям. Рабочий диапазон давления масла, подаваемого на гидроцилиндры системы МЫС - 140-160 бар.

Управление гидравлической станцией осуществляется с общего пульта управления MNC, в котором интегрированы также системы управления механизмами смены стаканов дозаторов ковша (оно может также осуществляеться с индивидуальных пультов управления для каждого ручья МНЛЗ).

При работе системы быстрой смены дозаторов промковша используются следующие огнеупорные изделия: гнездовые стаканы Justal DS1018; сменные дозаторы в металлических обоймах Justal DS1015 R 147; глуходонные плиты Didurital; стартовые трубы Pyrostop Procast АН для начала разливки стали, устанавливаемые над дозирующими узлами промковша.

Система позволяет производить замену дозаторов промковша в ходе разливки за период менее 1 с без значимого изменения скорости вытягивания НЛЗ, а также обеспечивает надежное закрытие дозирующего узла в конце разливки стали с помощью глуходонных плит.

При внедрении системы MNC потребовалось проведение ряда подготовительных работ: оборудования мастерской по обслуживанию системы; установку стенда для монтажа и снятия устройств быстрой смены дозаторов на промковше; установку гидравлической станции, пультов управления системой и стеллажей для дозаторов на площадке МНЛЗ; монтажа разводки трубопроводов гидравлики, воздуха; монтажа электропроводки системы. Были внесены необходимые изменения в схему футеровки промковшей.

Особенности технологии подготовки промковша, оборудованного системой MNC на ММЗ. Кладка арматурного слоя днища промковша ведется кирпичом Anko В70, с оставлением проемов размерами 3007300 мм для установки дозирующих узлов.

Ковш с подготовленной арматурной футеровкой устанавливается на предварительно очищенные посадочные поверхности стенда для монтажа механизмов MNC. Механизмы, с закрепленными на них верхними дозаторами Justal DS1018, поочередно крепятся клиньями к базисным плитам в днище промковша.

На боковые поверхности гнездовых дозаторов промковша наносится мертель Ankerfix NS60, и дозаторы устанавливают во фланец. Для точного центрирования и исключения случаев смещения гнездового блока при его установке производится жесткое фиксирование верхнего дозатора с направляющими системы с помощью специальных шпилек. Зазоры между арматурным слоем и гнездовыми дозаторами заполняются массой Ankermix NS13. Все огнеупоры (в том числе Anko В70 и Ankerfix NS60) для MNC производства фирмы RHI AG (Австрия). Затем производится уплотнение пневмотрамбовкой стыка верхнего дозатора с арматурным слоем, после чего фиксирующие шпильки извлекаются.

Стартовые трубы устанавливаются над воронками дозирующих узлов ковша на огнеупорном мертеле.

Проверка работоспособности системы MNC осуществляется с помощью передвижной гидравлической станции.

Рис. 2. Работа системы МЫС при "горячих" испытаниях

Готовый ковш подается на участок МНЛЗ для разогрева футеровки и последующей разливки стали.

После окончания разливки стали промковш подается на участок промковшей, устанавливается на стенд сборки, где подключается сжатый воздух для охлаждения пружин системы МЫС. После остывания промков-ша, с помощью гидроцилиндра и специального шаблона, из кассеты МЫС извлекается глухая плита или отработанный дозатор. Кассета снимается с промковша и на специальной тележке транспортируется в мастерскую, где производится очистка кассет от скрапин, корольков металла и их разборка, проверяется состояние направляющих. Производится проверка усилия сжатия прижимных пружин устройства МЫС.

Эксплуатация системы МЫС при разливке стали на МНЛЗ. Подготовленный промковш устанавливается на разливочную тележку над МНЛЗ. В рабочей позиции в кассетах МЫС ковша устанавливаются дозаторы с заданным диаметром канала, кассеты закрываются защитными экранами.

Разогрев футеровки промковша производится по действующей технологии. В этот период осуществляется подача воздуха для обдува пружин устройства смены дозаторов. Сменные дозаторы промковша снизу разогреваются с помощью индивидуальных горелок.

Перед началом раз

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.