УДК 621.746.5

ОСНОВНЫЕ ТЕНДЕНЦИИ РАЗВИТИЯ ТЕХНОЛОГИИ РАЗЛИВКИ СТАЛИ В СЛИТКИ

© Дуб Владимир Семенович, д-р техн. наук, проф.; Ромашкин Александр Николаевич, канд. техн. наук; Мальгинов Антон Николаевич

ОАО НПО «ЦНИИТМАШ». Россия, Москва. E-mail: an_romashkin@cniitmash.ru

Статья поступила 24.01.2013 г.

Рассмотрены перспективные технологические приемы, применяемые при разливке качественной стали в слитки. Рассмотрены такие вопросы, как многоковшовая разливка, оптимизация геометрии слитков, оптимизация химического состава разливаемого металла, освоение производства полых слитков, вакуумирование в струе, особенности сифонной разливки крупных слитков, материалы для утепления прибыльной надставки слитков, защита от вторичного окисления и скоростной режим разливки. Даны рекомендации по совершенствованию применяемых на российских предприятиях технологических режимов разливки стали в слитки.

Ключевые слова: разливка; крупный кузнечный слиток; вакуумирование; дегазация; изложница.

Развитие энергетического, тяжелого и транспортного машиностроения и повышение мас-согабаритных характеристик моноблочных деталей требуют освоения производства поковок массой до 400-500 т, получаемых из слитков массой до 600 т из высокочистых сталей, часто сложной композиции.

Важным технологическим этапом, определяющим характеристики качества таких слитков, является технология разливки. Она должна обеспечивать сохранение и, по возможности, повышение достигнутой на предыдущих этапах передела степени чистоты расплава металла. При этом несмотря на существенно ограниченные возможности рафинирования металла в процессе разливки, применение определенных технологических и конструктивных решений на этом этапе может быть весьма эффективным и способно в значимой степени повысить характеристики качества готовой металлопродукции.

Разработка технологии производства самых крупных кузнечных слитков (см. таблицу), производимых в нашей стране, всегда происходила с участием сотрудников лаборатории крупного слитка ОАО НПО «ЦНИИТМАШ». Благодаря этому в ЦНИИТМАШе был накоплен и систематизирован уникальный производственный опыт, на основании которого в данной работе осуществлен анализ тенденций развития технологии производства слитков в России и мире и даны рекомендации по дальнейшему совершенствованию данного технологического процесса.

Многоковшовая разливка. Один из повсеместно применяемых при разливке крупных слитков технологических приемов - так называемая многоковшовая разливка. Такой прием обязателен при получении слитков, масса которых превышает единичную максимальную вместимость имеющихся на предприятии разливочных ковшей. При подобном способе разливки в состав цехового оборудования целесообразно включить

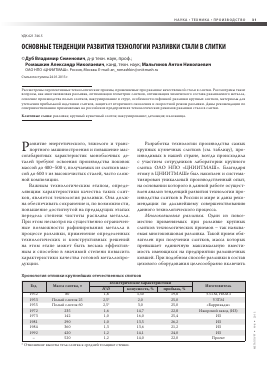

Хронология отливки крупнейших отечественных слитков

Год Масса слитка, т Геометрические характеристики Изготовитель

H/D конусность, % прибыль, %

1952 80 1,8 3,50 19,8 УЗТМ, НКМЗ

1953 Полый слиток 25 2,5* 2,0 25,0 УЗТМ

1972 235 1,6 3,0 14,7 25,0 22,8 Ижорский завод (ИЗ)

1981 290 1,0 1,0 16,0 13,5 25,4 26,2 ИЗ

1992 420 1,3 1,2 13,6 14,1 21,2 24,0 ИЗ

- 520 1,2 14,0 22,0 Проект

* Отношение высоты тела слитка к средней толщине стенки.

поворотный стенд с промежуточным ковшом (ПК), причем стенд желательно также оснастить подъемным механизмом для обеспечения возможности крепления системы защиты металла от вторичного окисления при переливе из разливочного ковша в ПК. Наличие подобного стенда позволяет значительно упростить логистику подачи ковшей, сделать технологию разливки более гибкой.

Кроме того, при такой схеме разливки для уменьшения химической неоднородности слитков последовательность подачи ковшей целесообразно увязывать с содержанием углерода в металле. Первыми на разливку следует направлять ковши с металлом с высоким содержанием этих элементов, а последующие - с пониженным. Как показала практика, содержание углерода в металле первого ковша целесообразно назначать в пределах 1,1-1,6 среднезаданного содержания углерода в слитке. В последнем ковше оно должно быть в пределах 0,4-0,9 среднезаданного.

Однако дифференциация только содержания углерода не позволяет повысить однородность химического состава слитков, что связано с изменением плотности расплава стали при изменении содержания в ней углерода. Поэтому для обеспечения желаемого эффекта уменьшение содержания углерода должно быть отчасти компенсировано увеличением содержания другого, более тяжелого элемента, например, молибдена. Было предложено изменение содержания этого элемента определять в каждой порции металла как разность со среднезаданным и как зависимость от аналогичной разности содержания углерода в данном ковше по следующей формуле:

Д[Мс] = (1,3-1,5)Д[С], (1)

где Д[Мо] и Д[С] - изменение содержания молибдена и углерода, %.

Подобное изменение содержания легирующих по ковшам позволяет наиболее эффективно изменять состав той части слитка, которая формируется в начале затвердевания, а именно в период заливки первого ковша, когда расплав в изложнице наименее загрязнен ликватами, и состав первых порций твердого металла близок к составу заливаемого. Толщина слоя 5 (мм) закристаллизовавшегося металла (при продолжительности опорожнения 150-т ковша примерно 20 мин) может быть определена по закону квадратного корня

5 = Ат°,5, (2)

где к - коэффициент затвердевания стали в изложнице, мм/мин0,5; т - продолжительность затвердевания, мин.

Учитывая, что в изложнице к составляет в среднем 22-25 мм/мин0,5 (принимаем максимальное его значение, поскольку требуется оценить затвердевание первых порций металла, когда скорость роста твердой фазы максимальна), получим, что толщина твердого слоя, формируемого в процессе заливки одного ковша, может составить около 110 мм. При диаметре слитка 2,0-4,0 м это лишь 5-10% радиуса. Однако даже подобный эффект является положительным и способствует стабилизации химического состава металла слитка, а значит, увеличивает однородность свойств, поэтому его применение можно считать целесообразным.

Оптимизация геометрии слитков. Изменение геометрии слитков позволяет эффективно управлять параметрами их химической, физической и структурной неоднородности. Однако ввиду взаимопротивоположного влияния изменения геометрии слитка на эти характеристики оптимизация конфигурации слитков является достаточно сложной проблемой и требует проработки в каждом конкретном случае. Так, например, для изделий типа «вал» требуются слитки, в которых гарантированно исключена зона осевой рыхлости, поэтому такие слитки должны иметь значение H/D, близкое к единице, или увеличенную конусность. В слитках, предназначенных для полых изделий (обечайки, трубы, кольца и т.п.), допускают наличие зоны осевой рыхлости определенных размеров, поэтому с целью обеспечения их большей химической однородности такие слитки более рационально делать с большим значением отношения H/D и меньшей конусностью.

Изменение геометрии слитков часто используют с целью обеспечения попадания в заданный химический состав. Последнее объясняется тем, что основной ликвирующий элемент - углерод

Рис. 1. Пример распределения углерода по высоте осевой части слитков (экспериментальные данные); окружности

- уменьшение содержания углерода в придонной части слитка, обусловливающее снижение прочности металла в этой части слитка [данные ОАО НПО «ЦНИИТМАШ»]

1,00 0.90 0,80 0,70 0,60 0,50 0,40 0,30 0,20 0,10 0,00

— — HID - 2 / /

- HI

— HID - 1

<

у

0,08 0,09 0,10 0,11 0,12 0,13 0,14 0,15 Содержание углерода, %

Рис. 2. Влияние H/D слитка на особенности осевого распределения углерода (расчетные данные)

- в значительной мере определяет прочностные свойства металла, поэтому в придонной области, обедненной этим элементом (рис. 1), прочность металла при аналогичном режиме термообработки часто бывает пониженной. Это может стать причиной отбраковки заготовки.

Поэтому, оптимизируя геометрические размеры слитка (рис. 2) и тем самым, обеспечивая заданный диапазон колебаний содержания углерода и, соответственно, требуемые свойства, можно увеличить воспроизводимость необходимых свойств, в том числе заданных в суженных пределах. Анализ подобных графиков позволяет выявить оптимальную геометрию слитка, при которой обеспечивается заданный диапазон разброса содержания элементов.

Определение точной геометрии слитка, при которой обеспечивается минимальная химическая неоднородность при допустимой физической неоднородности, может быть проведено, в частности, в программе «Крупный слиток» [1]. Пример получаемых с помощью этой программы зависимостей, на основании которых была оптимизирована геометрия слитков, представлен на рис. 3.

Наличие подобной информации позволяет точнее и более воспроизводимо обеспечивать заданные значения характеристик качества слитков.

Разработка оптимальной геометрии слитка также может быть проведена с использованием методов холодного моделирования.

Так, в лаборатории крупного слитка ОАО НПО «ЦНИИТМАШ» оптимизацию геометрии слитков проводят методом холодного моделирования с применением тепловизионных средств контроля температуры [2] (рис. 4). На этом рисунке отображена динамика затвердевания слитка из гипосульфита натрия. Как видно, результаты измерения температуры с помощью

г 700 % ■X

Г 650 ¡- 600 S и,

550 %

500 к о

450 л и

400 у

350 д ж е

300

250 §

200 е

150 и н

100 к о н и

и а

&

% и,

и

е

§

и р

В

е и н

жан р

е д

о

С

Рис. 3. Влияние геометрии слитка из стали 10ГН2МФА массой 65 т на характеристики его структурной, физической и химической неоднородностей

тепловизора (БНг БС640) позволяют отчетливо отследить расположение теплового центра слитка. Аналогичным образом было исследовано влияние способа заливки (сифоном и сверху) на распределение температуры по слитку, в том числе на положение теплового центра в слитке. В настоящее время сотрудники лаборатории проводят эксперименты по изу

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.