НАУКА • ТЕХНИКА • ПРОИЗВОДСТВО | 65 ^-ттттттттятяштшшш^ш^^^^^^^^шшшвшшж

УДК 669.775.61:621.771

ОСОБЕННОСТИ ПРОШИВКИ гильз ИЗ ЗАЭВТЕКТИЧЕСКИХ СИЛУМИНОВ НА УНИВЕРСАЛЬНОМ СТАНЕ ПВП 20-60

© Е.И.Панов, канд. техн. наук

ОАО «Институт Цветметобработка»

Результаты моделирования процесса поперечно-винтовой прокатки методом конечных элементов [1, 2], сравнительный анализ различных схем ПВП и влияния их совместно с другими параметрами (угол подачи, температура нагрева, скорость деформации, диаметры рабочих валков и др.) [3] на процесс струк-турообразования и повышение пластических свойств заэвтектических силуминов, результаты экспериментальных исследований и расчеты, помимо разработки научно обоснованных технологических параметров

Л

_______Ьо__ _

а

6

*

г

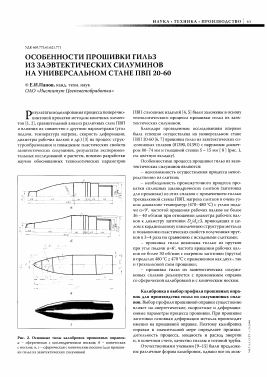

Рис. 2. Основные типы калибровок прошивных оправок:

а - сферическая с цилиндрическим носком; б - коническая с носком; в, г - сферическая с коническим носком (для прошивки гильз из заэвтектических силуминов)

ПВП сплошных изделий [4, 5] были заложены в основу технологического процесса прошивки гильз из заэвтектических силуминов.

Благодаря проведенным исследованиям впервые была успешно осуществлена на универсальном стане ПВП 20-60 [6, 7] прошивка гильз из заэвтектических си-луминовых сплавов (01390, 01391) с наружным диаметром 80-74 мм и толщиной стенки 5=15 мм [ 8 ] (рис. 1, см. цветную вкладку).

Особенностями процесса прошивки гильз из заэвтектических силуминов являются:

- невозможность осуществления процесса непосредственно из слитков;

- необходимость промежуточного процесса прокатки сплошных цилиндрических слитков (заготовка для прошивки) из этих сплавов с применением только трехвалковой схемы ПВП, нагрева слитков в очень узком диапазоне температур (470-480 °С) с углом подачи а=9°, частотой вращения рабочих валков не более 36 - 40 об/мин при отношении диаметра рабочих валков к диаметру заготовки 3, приводящих в целом к кардинальному измельчению структуры металла и повышению пластических свойств полученных прутков в 3-4 раза по сравнению с исходными слитками;

- прошивка гильз возможна только из прутков при угле подачи а=6°, частота вращения рабочих валков не более 30 об/мин с нагревом заготовки (прутка) в пределах 480 "С > 470 °С с применением как двух-, так и трехвалковой схем прошивки;

- прошивка гильз из заэвтектических силуми-новых сплавов реализуется с применением оправок со сферической калибровкой и с коническим носком.

Калибровка и выбор профиля прошивных оправок для производства гильз из силуминовых сплавов. Выбор профиля прошивной оправки существенно влияет на энергетические, скоростные и деформационные параметры процесса прошивки. При прошивке заготовки основная деформация металла происходит именно на прошивной оправке. Поэтому калибровка оправки в значительной мере определяет производительность процесса, мощность и расход энергии и, в конечном счете, качество гильзы и готовой трубы.

Отечественными учеными [9-15] были предложены различные формы калибровок, однако все их мож-

66

НАУКА • ТЕХНИКА • ПРОИЗВОДСТВО

гО

ЯЩ8

Рис. 3. Конструкция прошивной оправки с уменьшенной площадью контактной поверхности для прошивки заэвтектических силуминовых сплавов

но с той или инои степенью допущения отнести к двум видам: сферические и конические (рис. 2).

При построении калибровок прошивных оправок использовались две методики, исходным принципом одной из которых является постоянство вытяжек (ц = const), а другой - постоянство обжатий (At/t = const).

Конструктивной особенностью практически всех применяемых ранее (особенно в черной металлургии) прошивных оправок является наличие ярко выраженного носка оправки, представляющего собой, как правило, цилиндр (реже конус) диам. 25-30 мм, соединенный со сферической рабочей частью оправки; конец носка выполнен также в виде сферической поверхности малого радиуса. Считается, что наличие цилиндрического носка повышает износостойкость прошивных оправок, снижающуюся при уменьшении диаметра носка. Как правило, для прошивки заготовок из черных металлов диаметр носка выбирают в диапазоне 0,25-0,18 диаметра исходной заготовки [16].

Однако наличие носка прошивной оправки приводит к повышению лобового давления на оправку и ее стержень, к появлению «застойных» зон прошиваемого металла в зоне носка, ухудшает условия естественного течения металла в очаге деформации вдоль рабочей части прошивной оправки.

Другим существенным конструктивным параметром, помимо формы и вида калибровки, в значительной степени влияющим на энергосиловые, скоростные и качественные показатели работы оправки, является ее длина. Согласно работам [9-15] оптимальное отношение рабочей длины оправки к ее диаметру для прошивки черных металлов находится в пределах 1,5-2,0.

Для прошивки заготовок (прутка, предварительно прокатанного с применением трехвалковой схемы ПВП) из заэвтектических силуминовых сплавов (01390, 01392) была применена оправка (рис. 2, в, г), в значительной степени отличающаяся от классических, применяемых в черной металлургии.

Оправка для прошивки заэвтектических силуминов состоит из участков: конического, выполняющего назначение носка оправки (I); обжимного сферического с радиусом сферы R2 (II); раскатного сферического с радиусом сферы Rl (III); калибрующего цилин-

дрического, предназначенного для калибровки толщины стенки и препятствующего смятию гильзы при выходе из рабочих валков (IV); конического с углом наклона образующей 3°-5°, служащего для облегченного схода гильзы с прошивной оправки по окончании процесса прошивки (V). Замена цилиндрического носка оправки коническим, плавно переходящим в обжимной сферический участок II оправки, позволяет значительно уменьшить лобовое давление металла на оправку и ее стержень, устранить «застойные» зоны с «завихрением» металла в этой зоне и, в целом, создать условия для естественного течения металла в очаге деформации вдоль оправки более обтекаемой формы. На рабочем (обжимном) участке происходит основная деформация металла. На раскатном и цилиндрическом участках происходит раскатка металла с образованием и выравниванием толщины стенки гильзы.

Построение профиля образующей оправки должно быть таким, чтобы профиль образующей обжимного конуса обеспечивал возможно близкое к сдвиговому течение металла по спирали, не мешая естественному развитию процесса деформации. Именно поэтому оправка при прошивке должна в максимальной степени способствовать смещению металла в осевом направлении вдоль геликоидальных (спиральных) линий течения.

Для заэвтектических силуминов были применены прошивные оправки с отношением £ /Ц, = 95,0/45 = 2,1.

Другой конструктивной особенностью прошивной оправки, способствующей уменьшению осевого давления на оправку, является уменьшение площади контактной поверхности обжимного и раскатного участков оправки с прошиваемым металлом (рис. 3), достигаемое нарезкой на указанных участках оправки канавок с шагом 8-10 мм и радиусом их закругления по образующей, равным 5 мм. При этом все наивысшие точки каждого шага, выполненные с радиусом 5 мм, суммарно образуют ту же сферическую калибровку, что и в основном варианте (рис. 2, в).

При прошивке заэвтектических силуминовых сплавов, обладающих меньшими пластическими свойствами, чем остальные алюминиевые сплавы, прошиваемый металл касается только наивысших радиальных точек каждого нарезанного участка, благодаря чему достигается общее снижение площади контактной поверхности оправки с металлом и, как следствие, уменьшение осевых составляющих сил трения.

При этом затекания деформируемого металла во впадины между нарезанными участками не происходит, во-первых, в связи со специфическими пластическими свойствами сплавов этого семейства, во-вторых, из-за очень малой глубины этих впадин

НАУКА • ТЕХНИКА . ПРОИЗВОДСТВО 67

Рис. 4. Картина очага деформации при остановке процесса прошивки гильз из заэвтектического силуминового сплава 01390 (после извлечения оправки)

и, в-третьих, благодаря соответствию траектории естественного течения металла и сферической калибровки прошивной оправки.

Все вышеизложенное достаточно наглядно подтверждается картиной, получаемой при торможении процесса прошивки с наличием оправки в очаге деформации (рис. 4).

Как видно из рис. 1 и 4, внутренняя поверхность полученной гильзы не подвержена дефектам, отсутствуют следы налипания прошиваемого металла на оправку. При этом шаг винтовых линий течения металла по внутренней поверхности полученной гильзы соответствует шагу нарезанных канавок на поверхности оправки и равен 8-10 мм. При этом угол наклона винтовых линий течения металла на внутренней поверхности полученной гильзы близок к 80°.

Определение основных настроечных параметров прошивки гильз из заэвтектических силуминов. Габаритными размерами оправки являются наибольший диаметр и длина. Для расчета размеров оправки введены следующие обозначения (рис. 2, в): с10, с1х1л с1н - диаметры оправки: равный внутреннему диаметру получаемой гильзы, в конце раскатного участка, в начале конического участка соответственно; /, / и / - длина участков оправки: раскатного, обжимного и конического (носка), соответственно; и й2 - радиусы сферы раскатного и обжимного участков; г - радиус конического участка; а и ф - углы наклона образую-

щих раскатного и конического участков к оси прокатки; Lpag - длина рабочей части оправки.

Для выбора длины раскатного участка и диаметра конического носка оправки dH использованы эмпирические зависимости, разработанные для производства труб из черных металлов. Остальные размеры оправок рассчитаны по следующим геометрическим соотношениям: 7?1=/1/sin2a (участок раскатки); R2 = (d -d )/4: х х sin (<J>/2+a)sin (ф/2-а) (обжимной участок), где dx -

= d0~2l№ а-

Тогда длина обжимного участка

l2 = (drdJ/2 tg (ф/2+а);

длина конического носка

l =(dH tgcp) r(l-sin<p) н 2 sin<p

Следует отметить, что угол наклона образующей раскатного участка а должен соответствовать очертанию выходного конуса рабочего валка (рис. 5), т.е. а= 3°.

Для построения профиля оправки необходимо знать текущие значения диаметров оправки

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.