и

УДК 621.762;621.777 £

е е

И| н ы

г

ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРЕССОВАНИЯ БЕЗ ПРЕСС-ОСТАТКА ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ

© А.Г.Суслов, Г.И.Кац

ФГУП ЦНИИчермет им. И. П.Бардина

Прессование сталей и сплавов без пресс-ос-татка заключается в выдавливании всего металла заготовки из контейнера пресса так называемой ложной пресс-шайбой (металлическим или неметаллическим материалом), размещаемой перед прессованием непосредственно за заготовкой (рисунок). В заключительной стадии процесса прессования материал ложной пресс-шайбы заполняет матрицу, выдавливая металл заготовки из матричного канала. Поэтому одним из основных требований к материалу для ложных шайб является его способность разрушаться в матричной воронке в процессе деформации, что позволяет достаточно просто удалять с пресса остатки шайбы. Такая технология эффективна при деформации относительно дорогих высоколегированных сталей и сплавов, когда увеличение выхода годного за счет снижения массы пресс-остатка окупает затраты, связанные с реализацией технологии.

В настоящей статье обобщен опыт, накопленный в ЦНИИчермете, прессования без пресс-остатка прутков и труб из высоколегированных (на основе никеля, молибдена, вольфрама) сталей и сплавов.

К достоинствам технологии прессования без пресс-остатка можно отнести: увеличение выхода годного; повышение стойкости пресс-матриц; сокращение цикла прессования.

Результаты многочисленных замеров показали, что масса пресс-остатка составляет 4-8% массы заготовки, определяется его размерами и зависит от размеров поперечного сечения изделия, размеров матричной воронки, соотношения диаметра заготовки и ее длины, расположения на прессе пилы горячей резки и некоторых других факторов.

При прессовании без пресс-остатка труб выход годного составляет практически 100% (масса обрези от заднего конца трубы сравнительно невелика), при прессовании прутков выход годного меньше, так как от пресс-изделия необходимо отрезать заднюю часть длиной, равной глубине проникновения пресс-утяже-ны в пруток. Длина этой части прутка может быть определена по зависимости

2Д .Як-Ям ./_1_|

1 + ц эта' \cosa' - 1 /

где I - глубина проникновения пресс-утяжены в пруток; Нк, Ям - радиусы контейнера и матричного канала соответственно; ц - коэффициент вытяжки; а' - полуугол матричной воронки.

Масса этой части составляет 0,5-2% массы отпрессованного прутка и зависит, как видно из формулы, от размеров заготовки и параметров прессования.

Повышение стойкости матриц при прессовании без пресс-остатка обусловлено существенным уменьшением времени контакта инструмента с горячим металлом - температура сталей и никелевых сплавов составляет 1000-1280 °С, тугоплавких сплавов - может достигать 1700 °С. Цикл прессования в зависимости от размера заготовок для большинства сталей и сплавов составляет 2-4 с, увеличиваясь до 10-20 с при прессовании особо труднодеформируемых сплавов. С учетом операции отрезки пресс-остатка и отделения его от матрицы общее время контакта матрицы с деформируемым металлом составляет в среднем 30-40 с.

Исследования показали, что за один цикл прессования с пресс-остатком тепловое влияние на материал матрицы (нагрев >500 °С) распространяется в тело матрицы на глубину 1,5-2 мм, а после 5-7 прессований зона теплового влияния достигает 7-8 мм. При этом твердость материала матрицы в приповерхностной зоне снижается с исходных 48-50 до 32-38 НЯС [Манегин Ю.В., Суслов А.Г. Горячее прессование стальных профилей. - М.: Металлургия, 1992. - 224 е.].

В случае прессования без пресс-остатка тепловое воздействие на матрицу ограничивается временем выдавливания и проникает за один цикл прессования на глубину 0,5-1,0 мм, что не приводит к столь заметному снижению прочностных свойств матрицы. Это способствует увеличению стойкости инструмента на 10-15%.

Продолжительность цикла прессования (выдачи заготовки из печи, ее транспортировки к прессу, нанесения смазки, подачи заготовки на ось пресса и др.) при прессовании без пресс-остатка сокращается в среднем на 25-30%. Полученное при этом изделие возможно практически сразу и с минимальными тепловыми потерями подвергнуть термообработке, например, высокотемпературному отжигу. В этом случае обеспечиваются требуемые свойства изделий из некоторых сплавов, в изделиях относительно тонких сечений становится возможным исключить образование трещин под действием термических напряжений.

Ложные пресс-шайбы, с помощью которых происходит полное выдавливание заготовки, могут быть изготовлены литыми из серого чугуна, сформованы из неметаллических смесей на основе гранулированных доменных шлаков, выточены из электродного графита. Во всех случаях такие пресс-шайбы нагревают перед прессованием до 1000-1200 °С, т.е. до температуры, равной или близкой температуре прессования. Нагрев шайб необходим для того, чтобы предотвратить захо-лаживание заднего конца заготовки, снизить усилия на заключительной стадии прессования, когда прочностные характеристики металла вследствие охлаждения возрастают. Кроме того, нагретые ложные пресс-шай-

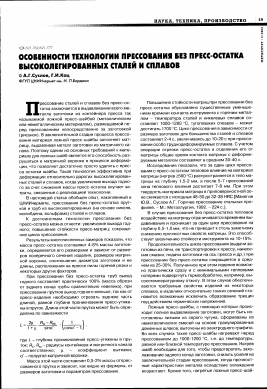

Схема прессования без пресс-остатка (I, II - начало и завершение процесса соответственно): а - прессование прутка; б - прессование трубы; 1 - пресс-штемпель; 2 - пресс-шай-ба; 3 - ложная шайба; 4 - гильза для прессования трубы; 5 - игла; 6 - заготовка для прессования прутка; 7 - контейнер; 8 - матрица; 9 - матрицедержатель

бы из неметаллических материалов при прессовании имеют лучшую текучесть, чем холодные шайбы. Нагрев чугунных ложных шайб необходим также для снижения прочности чугуна и обеспечения их выдавливания.

Результаты многочисленных экспериментов, выпуск опытных и промышленных партий пресс-изделий показали, что наиболее эффективным материалом для ложных пресс-шайб является электродный графит марки ГЭ, который при выдавливании показывает хорошую текучесть и надежно выпрессовывает металл заготовки из матрицы. Имея при этом низкий коэффициент трения и низкую прочность, графит не повреждает поверхность прессового инструмента и внутренней втулки контейнера, остатки графитовых шайб легко удаляются из матрицы и контейнера после прессования, а также из полости пресс-утяжины прутка. Для обеспечения выдавливания металла без пресс-остатка графитовая шайба должна иметь следующие размеры: наружный диаметр, равный диаметру заготовки (наружному диаметру гильзы), внутренний диаметр, равный внутреннему диаметру гильзы, длину, составляющую 0,6-0,8 наружного диаметра шайбы.

При назначении рабочего хода пресс-штемпеля необходимо учитывать, что под действием приложенного давления графитовая шайба уплотняется и ее длина уменьшается примерно на 40%.

В ряде случаев при прессовании высокопрочных сплавов, например, жаропрочных сплавов на никелевой основе, применение графитовых шайб может сопровождаться динамическим ударом прессующей траверсы о переднюю, неподвижную, траверсу пресса.

Происходит это в момент выталкивания пресс-изделия из матричного канала, когда резко падает усилие прессования из-за весьма малых прочностных характеристик графита и, как следствие, неконтролируемо возрастает скорость движения прессующей траверсы. Замеры нагрузок, которые в случае удара возникают в колоннах пресса, выполненные с помощью тензодат-чиков, прикрепленных на колонны у передней и задней траверс, показали, что максимальные напряжения при ударе могут достигать 100-120 МН/м2, что близко к предельно допустимым для гидравлических экструзи-онных прессов.

В случае появления динамических ударов при прессовании сплошных или полых изделий из высоколегированных сплавов целесообразно при прессовании без пресс-остатка использовать чугунные или комбинированные (графит-сталь) ложные шайбы. Комбинированные пресс-шайбы были разработаны специально для предотвращения ударных нагрузок на колонны и узлы пресса [A.c. № 1648583//Б.И. 1991. № 18]. Комбинированная ложная шайба состоит фактически из двух шайб меньшей толщины, к заднему торцу заготовки непосредственно примыкает графитовая шайба. Стальная шайба соединена с графитовой шпилькой, что позволяет проводить с комбинированной ложной пресс-шайбой различные операции - транспортировку, нагрев и др. Длина графитовой шайбы составляет 30-40% диаметра пресс-шайбы. Стальная, так называемая буферная, часть комбинированной шайбы предназначена для заполнения матричной воронки в конце прессования. При этом происходит поглощение кинетической энергии подвижных частей пресса, что исключает их удар о неподвижную переднюю траверсу. Экспериментально установлено, что оптимальный материал для буферной шайбы - стали, прочностные характеристики (ои; cs) которых при температуре прессования примерно в 3-4 раза меньше прочностных характеристик деформируемого металла.

Диаметры ложной и буферной шайб равны диаметру прессуемой заготовки. Длина стальной буферной шайбы (Н) определяется из условия равенства ее объема объему матричной воронки по зависимости:

И-

ЯК - ям

2tga'

1 +

+ К,

где К - величина технологического зазора, оставляемого в конце прессования между пресс-шайбой и матрицей. В зависимости от диаметра контейнера принимается К = 8-30 мм.

Метод прессования без пресс-остатка на протяжении многих лет успешно применялся на опытном заводе института для производства горячепрессованных прутков диам. 10-100 мм, труб диам. 25-80 мм и толщиной стенки 2-10 мм, фасонных профилей из высоколегированных сплавов Н65М, ХН32МДБ, ХН65М16В, ХН60ВТ, ХН78Т, ХН45Ю, 70НХБМЮ, 45КХВМ, В5-МП, ЦМ6, МВ2-МП и др.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.