46 [ НАУКА, ТЕХНИКА, ПРОИЗВОДСТВО

^

о о

ем

£ УДК 621.771.22/79

| ОСВОЕНИЕ ТЕХНОЛОГИИ ПРОДОЛЬНОЙ РЕЗКИ

* НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ

© Е.М.Комельков, А.Е.Попов, И.А.Кушниров,*

ОАО "Челябинский металлургический комбинат"

В настоящее время начинает развиваться процесс продольной газокислородной резки широких непрерывнолитых слябов (НЛС) на более узкие заготовки, в том числе на блюмы и сорт [ 1 ].

В ОАО "Челябинский металлургический комбинат" введена в эксплуатацию машина продольной газовой резки (МГР) немецкой фирмы "GeGa" (Gesellschaft Gasetechnick). Назначение машины - продольная разделительная резка НЛС сечением 170х( 1050-1460) мм шестью резаками на прямоугольные заготовки шириной 185-280 мм для дальнейшего переката.

Первоначально предполагалось установить МГР непосредственно на МНЛЗ ЭСПЦ № 6 для резки слябов в горячем состоянии, однако в дальнейшем по ряду обстоятельств машину установили на участке отделки прокатного цеха № 1, причем оборудование было рассчитано на резку НЛС из нелегированных сталей с массовой долей углерода до 0,3%, при начальной температуре 20-100 °С.

Основные паспортные параметры МГР: давление кислорода в системе 1,2-1,6 МПа (рабочее давление для сопел резаков 1,0 МПа), скорость резания (при чистоте кислорода 99,3%) - 278-304 мм/мин.

При опытной эксплуатации и проверке возможности достижения проектных показателей выявлено, что скорость резания ниже паспортной на 25-60 мм/мин, но даже при этом на нижних кромках заготовок оставался грубый трудноотделимый грат, который из-за отсутствия механизированных средств удаляли на стеллажах ручными газокислородными резаками.

На первом этапе освоения МГР использовали НЛС шириной 1100, 1250 и 1420 мм, а также в опытном порядке - шириной 1550 мм. При отделке на части заготовок, полученных продольной разделительной резкой НЛС, обнаруживались дефекты - прерывистые или сплошные трещины с зигзагообразными краями, расположенные на гранях по плоскости реза.

При металлографическом исследовании трещины были классифицированы как кристаллизационные. Они образовывались по центру осевой зоны НЛС в процессе прохождения через кристаллизатор и роликовую систему МНЛЗ и при дальнейшем охлаждении. Образование дефектов усугублялось отсутствием на

МНЛЗ установки электромагнитного перемешивания и особенностями конструкции роликовой системы.

Анализ подтвердил вывод о том, что доля металла с осевыми кристаллизационными дефектами растет пропорционально увеличению ширины исходных слябов, поэтому некоторое время металл для МГР разливали в промышленных масштабах в самый узкий кристаллизатор с получением слябов шириной 1050 мм. Слябы разрезали на МГР на пять заготовок шириной 205 мм, которые поставляли в ОАО "Белорецкий металлургический комбинат" для изготовления катанки на сорто-проволочном стане 150.

Отсортировка заготовок по осевым кристаллизационным дефектам снизилась до приемлемой величины - 0,6%, однако при этом и производительность МГР снизилась более чем на 20%. В основном производят резку НЛС из низкоуглеродистых сталей, химический состав которых приведен в таблице.

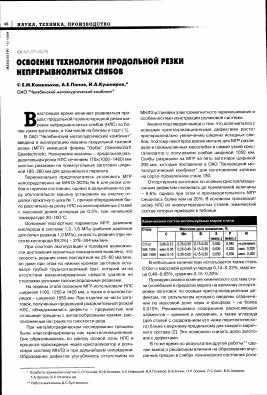

Химический состав используемых марок стали

Сталь Массовая доля элементов, %

С Мп Si S (макс.) Р (макс.) AI

Crien 0,06-0,12 0,25-0,50 0,15-0,30 0,050 0,040 не регламент.

SAE 1006 макс 0,08 0,25-0,40 0,15-0,30 0,030 0,030 макс. 0,020

SAE 1008 макс 0,10 0,30-0,50 0,15-0,30 0,030 0,030 макс. 0,020

В небольших количествах используется также сталь СтЗсп с массовой долей углерода 0,14-0,22%, марганца 0,40-0,65%, кремния 0,15-0,30%.

Проведен анализ влияния химического состава стали (колебаний в пределах марки) на величину отсортировки заготовок по осевым кристаллизационным дефектам, по результатам которого введены ограничения по массовой доле серы и фосфора - не более 0,015%. Рекомендовано содержание раскисляющих элементов - кремния и алюминия, а также углерода (для сталей с содержанием его ниже перитектическо-го) ближе к верхнему предельному для каждого марочного состава [2]. Это позволило снизить долю заготовок с дефектами.

В то же время по результатам другой работы** сделан вывод о решающем влиянии на образование внутренних трещин в слябах технического состояния роли-

* В работе принимали участие С.Л.Рогачев, Ю.В.Яковлев, А.К.Новицкий, В.А.Полинов, В.В.Алчин, О.Н.Зорина, Л.С.Кейс, В.Б.Захаров,

Т.А.Орлова, Б.С.Резвов и др.

** Работа выполнена Д.С.Булгаковым.

НАУКА, ТЕХНИКА, ПРОИЗВОДСТВО

47

ковой системы МНЛЗ. Механизм образования дефектов подробно описан в технической литературе [3,4] и др.

Как известно [5], на качество поверхности реза и количество грата на нижних кромках заготовок значительное влияние оказывают чистота кислорода и скорость резания. При этом считается, что доля неокис-ленного железа в составе шлаков, получающихся при оптимальной резке, составляет 9,4-20% [6].

Анализ фазового состава шлака, полученного при резке НЛС из стали SAE1008 при давлении кислорода (чистота - 99,3%) 1,15 МПа, подогревающего газа 0,12 МПа и скорости резания, близкой к максимально достигнутой - 260 мм/мин, показал, что доля неокисленного железа в шлаке составляет 37-47%, что свидетельствует о неоптимальности процесса.

Так как повысить чистоту кислорода более 99,3% в условиях комбината не представляется возможным, провели экспериментальную проверку влияния на качество реза другого фактора - скорости резания. Ее изменяли в пределах 170-260 мм/мин, остальные параметры поддерживали постоянными. Установили, что легкоотделимый грат, который можно удалять с заготовки вручную (скребком), получается только при скорости резания 170-180 мм/мин, а при ее дальнейшем увеличении размеры поперечного сечения валика грата на нижних кромках заготовок пропорционально увеличиваются, грат становится все более трудноотделимым, и его приходится удалять ручными газовыми резаками.

Анализ фазового состава шлака, полученного при скоростях резания 170-180 мм/мин, показал, что доля неокисленного железа в шлаке составляет 7-11%, что соответствует оптимальной резке. Кроме того, такая скорость позволяет снизить продолжительность операций отделки заготовки в среднем на 40%. Однако в связи с тем, что производительность МГР при этом снижается на 27%, способ резки слябов на пониженных скоростях не был внедрен в промышленное производство.

В результате выявления существенного влияния состояния роликовой системы МНЛЗ на уровень качества заготовки после продольной разделительной резки НЛС, выплавку и разливку металла для МГР начали планировать только после ремонта и дополнительной настройки этой системы, одновременно вернулись к литью слябов увеличенной ширины - 1250-1420 мм. Это позволило повысить производительность ЭСПЦ № 6 и МГР при приемлемом уровне качества резаной заготовки.

Опробована и комбинированная резка слябов шириной 1420 и 1550 мм на более узкие - 1050-1100 мм для листопрокатного цеха и заготовки сечением 170х(200-280) мм для заготовочно-крупносортного линейного стана трио 780. Показана принципиальная техническая возможность получения полупродукта для

изготовления листа и сорта.

На стане 780 опробована специальная калибровка для прокатки высоких полос прямоугольного сечения и установлена возможность устойчивой прокатки их на готовый сорт (кругдиам. 80-120 мм) и на передельную заготовку с последующим перекатом на сортовых станах на средний (круг диам. 30-70 мм) и мелкий (круг диам. 10-12 мм) сорт.

При переделе заготовки, полученной из НЛС шириной 1550 мм, на поверхности проката выявлены продольные дефекты от осевых кристаллизационных трещин и рванины от вскрывшихся дефектов НЛС типа "гнездообразных" трещин [4, с. 39]. На горячекатаной заготовке из НЛС шириной 1420 мм таких дефектов не наблюдалось, количество и протяженность дефектов от осевых кристаллизационных трещин было заметно меньше, чем из НЛС шириной 1550 мм.

В целом признано возможным использование такой заготовки для переката на мелкий сорт, с определенными ограничениями (отсутствие "гнездообразных" и явно выраженных осевых кристаллизационных трещин большой протяженности) - на средний сорт и нецелесообразным - на готовый сорт, круг диам. 80-120 мм.

В настоящее время способом продольной разделительной резки на МГР НЛС шириной 1050,1250 и 1420 мм изготавливается 8-10 тыс. т заготовки ежемесячно, уровень отсортировки ее по осевым кристаллизационным дефектам по плоскости огневого реза составляет 0,2; 0,5 и 0,6% соответственно. Заготовка перекатывается на сорто-проволочном стане 150 с получением качественного профиля круглого сечения диам. 6,5-8 мм.

Освоение продольной резки НЛС на заготовки позволило высвободить часть дефицитных мощностей блюминга 1250 и непрерывно-заготовочного стана 900/700/500 для производства высокорентабельной продукции, что принесло дополнительную прибыль комбинату.

Библиографический список

1. Эйрамджанц C.B., Савченко А.П. и др. Усовершенствование процесса кислородной резки непрерывнолитых слитков // Сталь. 1984. № 11.

2. Исследование № 3564 ИТЦОАО "Мечел". Изучение влияния химического состава стали SAE 1008, Ст1сп на отбраковку по дефекту "осевые кристаллизационные трещины" блюмов, полученных путем резки непрерывнолитых слябов на МГР ПЦ № 1. Челябинск. 2003.

3. Сладкоштеев В.Т., Ахтырский В.И., Потанин Р.В. Качество стали при непрерывной разливке. - М.: Металлургия, 1964.

4. Дефекты стали. Справочник под редакцией С.М.Новок-щеновой и М.И.Виноград. -М.: Металлургия, 1984.

5. Антонов И.А. Газопламенная обработка металлов. -М.: Машиностроение, 1976.

6. Петров Г.Л. и др. Технология и оборудование газопламенной обработки металлов. -Л.: Машиностроение, 1978.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.