УДК 669.14.018.8

ОСВОЕНИЕ ТЕХНОЛОГИИ ВЫПЛАВКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ КОРРОЗИОННОСТОЙКОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ С ПРИМЕНЕНИЕМ ОБОРУДОВАНИЯ БОЛЬШОЙ ВМЕСТИМОСТИ

© Милюц Валерий Георгиевич; Цуканов Виктор Владимирович, д-р техн. наук; Калинин Григорий Юрьевич, канд. техн. наук ФГУП ЦНИИ КМ «Прометей». Россия, Санкт-Петербург. Е-mail: victorm@crism.ru Казаков Александр Анатольевич, д-р техн. наук; e-mail: kazakov@thixomet.ru ФГБОУ ВПО Санкт-Петербургский государственный политехнический университет. Россия, Санкт-Петербург Афанасьев Сергей Юрьевич, e-mail: specsteel@omzglobal.com ООО «ОМЗ- Спецсталь». Россия, Санкт-Петербург Статья поступила 25.04.2014

Разработана технология производства высокопрочной аустенитной азотсодержащей стали, включающая выплавку полупродукта в основной дуговой печи, вакуумно-кислородное обезуглероживание в ковше и обработку в агрегате ковш-печь.

Применение современных большегрузных металлургических агрегатов и разработанной технологии позволило освоить промышленное производство высокопрочной аустенитной азотсодержащей стали с обеспечением заданного химического состава и качества продукции, соответствующего предъявляемым требованиям.

Ключевые слова: технология выплавки; аустенитная коррозионностойкая азотсодержащая сталь; металлургическое оборудование большой вместимости; качество.

Развитие современной техники и внедрение

новых технологий в таких отраслях промышленности, как судостроение, транспорт и топливно-энергетический комплекс, наряду с увеличением срока службы и надежности изделий и конструкций ставит перед материаловедами серьезные задачи по созданию принципиально новых сталей и сплавов, сочетающих высокие механические свойства с коррозионной стойкостью в агрессивных средах.

Широко применяемые хромоникелевые кор-розионностойкие стали типа 18-10 (AISI 304) имеют весьма низкий уровень прочности (предел текучести не более 300 МПа), что ограничивает их использование в качестве материала для тя-желонагруженных конструкций. В связи с этим в течение последних 20-25 лет для их сооружения начали использовать азотсодержащие коррози-онностойкие стали, обладающие повышенной прочностью и коррозионной стойкостью.

Современные теоретические и экспериментальные исследования, проводимые ФГУП ЦНИИ КМ «Прометей» и ИМЕТ им. А.А.Байкова РАН с 1980-х годов, позволили сформулировать новую концепцию создания высокопрочных корпусных аустенитных сталей, в соответствии с которой азот рассматривается как основной легирующий

элемент, формирующий высокие механические свойства и коррозионную стойкость [1].

Интерес к разработкам азотсодержащих сталей связан с возможностью существенного повышения прочности при высоких уровнях пластичности и ударной вязкости с одновременным увеличением коррозионной стойкости без повышения расхода дорогостоящих и дефицитных легирующих элементов, таких как никель, молибден и др. [2, 3].

Эта задача решается специалистами ФГУП ЦНИИ КМ «Прометей» на основе системы легирования Бе-Сг-Мп-Ы с содержанием азота до 0,5%, что позволяет получать чисто аустенитную сталь.

С целью устранения склонности азотсодержащей стали к межкристаллитной коррозии, которая может возникнуть из-за способности углерода образовывать карбиды хрома, располагающиеся по границам зерен аустенита, в ней уменьшено содержание углерода до 0,03-0,05%. ^

Результаты экспериментов показали, что тре- ° буемый комплекс свойств разработанной азотсо- ^ держащей стали достигается не только при усло- . вии обеспечения заданного химического состава £ металла, но и определенного диапазона варьиро- 5 вания содержания каждого из легирующих эле- г

ментов с учетом их взаимного влияния. Последнее необходимо для обеспечения формирования стабильного аустенита без выделений 5-феррита, отрицательно влияющего на многие характеристики стали.

Однако на стадии освоения производства стали в промышленных агрегатах возникли значительные трудности, связанные с реализацией заданных уровней легирования и обеспечения оптимального соотношения легирующих элементов в условиях, когда интервалы варьирования их содержания в стали достаточно узкие.

Вначале была опробована технология выплавки высокопрочной аустенитной коррозионно-стойкой азотсодержащей стали с применением электрошлакового переплава (ЭШП) [4]. Технология включала две стадии: выплавку стали для электродов в дуговой электропечи с легированием азотом и электрошлаковый переплав электродов. Разработанная технология производства азотсодержащих сталей показала возможность получения листового проката высокого качества, имеющего заметные преимущества перед сталью, выплавляемой в электродуговых печах с последующей внепечной обработкой. Однако она не получила дальнейшего развития из-за низкой производительности печей ЭШП и высоких затрат на производство слитков этим методом, которые заметно превосходят затраты при одностадийном способе производства.

Также не получили широкого распространения существующие способы выплавки высокоазотистых сталей с применением плазменно-дугового переплава (ПДП), электрошлакового переплава под давлением азота (ЭШПД) из-за ограниченных возможностей реализации физико-химических металлургических процессов и в ряде случаев отсутствия экономической эффективности [5-8].

В связи с этим в настоящей работе была поставлена цель - выбор экономичного способа производства, разработка и освоение промышленной технологии выплавки азотсодержащей коррозионностойкой высокопрочной аустенит-ной стали, обеспечивающих надежное получение химического состава стали в заданных узких 2 пределах.

° Технология и оборудование для выплавки

™ азотсодержащей стали. Для производства высокопрочной аустенитной азотсодержащей стали £ разработана технология, включающая выплавку 5 полупродукта в основной дуговой печи, вакуум-г кислородное обезуглероживание в ковше и обра-

ботку в агрегате ковш-печь. Легирование азотом осуществляется введением азотированных марганца и хрома в агрегате ковш-печь.

Разработанная технология обеспечивает минимальное окисление хрома, низкое содержание углерода и высокую эффективность легирования стали азотом.

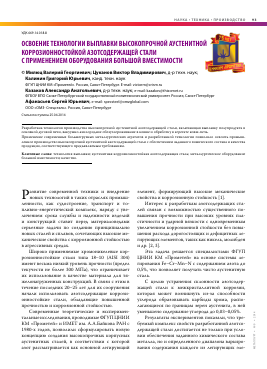

Процесс производства опытно-промышленных плавок высокопрочной аустенитной азотсодержащей стали включал выплавку полупродукта в 120-т электродуговой печи (ДСП-120) [9] и рафинирование металла на установке комплексной внепечной обработки в составе двух технологических линий (рис. 1):

- рафинирования и вакуумирования (линия ВС);

- вакуумирования и вакуумно-кислородного рафинирования (линия ВКР).

Установка спроектирована и изготовлена немецкой фирмой SMS Mevac. В ее состав входит следующее основное оборудование:

- двухпозиционный стенд электродугового нагрева металла с печным трансформатором мощностью 20 МВА;

- стенд ковшового вакуумирования металла на линии ВС;

- стенд вакуумно-кислородного рафинирования и вакуумирования металла в вакуумной камере ВКР/ВС на линии ВКР;

- два сталевоза, передвигающихся по рельсовым путям по обеим линиям;

- футерованная вакуумная камера, установленная на сталевоз линии ВКР;

- четырехступенчатый комбинированный вакуумный насос;

Установка комплексной внепечной обработки стали

пиния ВС

Рис. 1. Общая схема оборудования для выплавки высокопрочной азотсодержащей стали: 1 - ДСП-120;

2 - 150-т ковш; 3 - установка скачивания шлака; 4 - двухпозиционный агрегат ковш-печь; 5 - установка ковшового вакуумирования; 6 - установка вакуумно-кислородного рафинирования и вакуумирования

- бункерная эстакада с системой весодозиро-вания и транспортировки фракционированных материалов в ковш;

- сталеразливочные ковши вместимостью 70 и 150 т, оборудованные бортами для обеспечения возможности скачивания шлака;

- четырехручьевые трайб-аппараты;

- отдельно расположенный стенд скачивания шлака из ковша;

- оборудование для обработки металла в ковше аргоном и система электромагнитного перемешивания металла.

Полупродукт, выплавленный в ДСП-120, выпускали в 150-т ковш с отсечением печного шлака. В ковш перед выпуском присаживали никель на нижний предел его содержания в стали с учетом разбавления. На выпуске в струю металла присаживали феррохром, чтобы обеспечить расчетную массовую долю хрома в количестве 4-5%, и алюминий. Металл передавали на стенд электродугового нагрева для легирования, а также корректировки химического состава и температуры.

Шлак в ковше раскисляли алюминиевым порошком и молотым коксом, после чего металл переливали с отсечением шлака в другой 150-т ковш, в котором выполняли дальнейшую обработку стали. Содержание кремния в металле не превышало 0,20%, температура перед обезуглероживанием составляла 1640-1660 °С.

Ковш с металлом передавали на стенд ВКР/ВС, где производили продувку металла кислородом в вакууме с перемешиванием аргоном по режимам фирмы БМБ-Меуае. Процессом продувки металла кислородом управляли с помощью компьютера по специальной программе.

После окончания продувки продолжали ваку-умирование для дожигания углерода кислородом ванны. Содержание углерода в металле в конце этой операции не превышало 0,01%.

Для раскисления металла проводили вакуу-мирование - при достижении давления 20 кПа присаживали алюминий, известь и плавиковый шпат и продолжали более глубокое вакуумирова-ние до давления 0,1 кПа.

После завершения этого этапа внепечного рафинирования скачивали максимальное количество шлака на стенде скачивания шлака, после чего вводили микролегирующие добавки - феррованадий и феррониобий, а также производили корректировку химического состава металла по содержанию марганца с учетом использования азотированного марганца.

Дальнейшие операции, связанные с присадкой азотированного марганца и азотированного феррохрома, производили на стенде электродугового нагрева. При разработке процесса азотирования учитывали, что степень усвоения азота может зависеть от технологических приемов легирования: способа введения и вида лигатуры, содержания азота в лигатуре, массы порций лигатуры и ее фракционного состава, а также от температуры расплава.

Из теории и многолетнего опыта производства высоколегированных азотсодержащих сталей изв

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.