УДК 669.715:669.293:621.9

ПОЛУЧЕНИЕ СПЛАВОВ СИСТЕМЫ Al-Nb С ИСПОЛЬЗОВАНИЕМ НИЗКОЧАСТОТНОЙ ОБРАБОТКИ РАСПЛАВА

© Игнатьев Игорь Эдуардович, канд. техн. наук, e-mail: igx2@mail.ru; Бодрова Людмила Ефимовна, канд. хим. наук; Пастухов Эдуард Андреевич, д-р хим. наук, член-корр. РАН Институт металлургии УрО РАН. Россия, г. Екатеринбург Статья поступила 24.05.2013 г.

Показано, что использование низкочастотного воздействия на расплав в сравнении с обычной термо-временной обработкой значительно повышает качество и эффективность получения сплава системы Л1-ЫЬ: увеличивается содержание алюминидов ниобия в сплаве, сокращается до 5-10 мин длительность обработки расплава. Объяснено влияние продолжительности вибрационного воздействия на размер интерметаллидов.

Ключевые слова: расплав; низкочастотная обработка; сплав системы Л1-ЫЬ; алюми-нид ниобия.

Известно, что ЫЬ повышает жаропрочность и твердость многих сплавов, при этом мало изменяя их электропроводность. Однако получение сплавов Л1-ЫЬ крайне затруднено необходимостью высокого перегрева расплавов алюминия относительно температуры плавления и большой разницей в плотности этих элементов. В литературе не встречаются сведения о методах интенсификации растворения ЫЬ в Л1.

Цель данной работы - изучение кинетики растворения ниобия при воздействии на расплавы низкочастотными колебаниями (НЧК) поршня и получения композиционной структуры с дисперсными выделениями упрочняющей фазы.

В Институте металлургии УрО РАН используется установка, где гармонические колебания частотой 50-10 Гц от электромагнитного генератора ЭМГК-5 поршнем передаются в обрабатываемую среду, находящуюся в тигле. В экспериментах по обработке расплавов системы Л1-2%ЫЬ использовали порошок ниобия крупностью 250-500 мкм. Тигли и поршень выполнены из графита. Амплитуда хода поршня 1,1 мм, частота 60 Гц. Интенсивность звуковой волны I, создаваемой колебаниями поршня, пропорциональна квадрату скорости хода поршня V2 = (1,1-60)2 = 662. Из-за большой разницы в значениях плотности ЫЬ и Л1 в литых сплавах системы Л1-ЫЬ должна наблюдаться сильная ликвация. В связи с этим основной критерий качества сплава - степень дис-

персности интерметаллидных фаз и равномерность их распределения в нем.

При отсутствии низкочастотной обработки расплава изотермическая выдержка его в течение 50 мин при 900, 1100 и 1200 °С с периодическим перемешиванием приводит к незначительному растворению ЫЬ в Л1 (от 0,01 до 0,1% ЫЬ с возрастанием температуры), оставшаяся часть ЫЬ оседает на дно тигля.

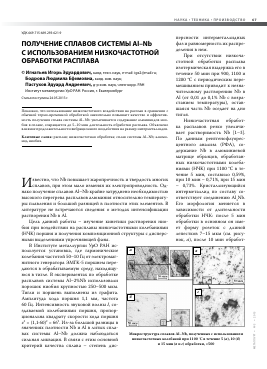

Низкочастотная обработка расплавов резко увеличивает растворимость ЫЬ [1-3]. По данным рентгенофлуорес-центного анализа (РФА), содержание ЫЬ в алюминиевой матрице образцов, обработанных низкочастотными колебаниями (НЧК) при 1100 °С в течение 5 мин, составило 0,59%, при 10 мин - 0,71%, при 15 мин - 0,73%. Кристаллизующийся интерметаллид по составу соответствует соединению Л13ЫЬ. Его морфология меняется в зависимости от длительности обработки НЧК: после 5 мин обработки в основном он имеет форму розеток с длиной лепестков 7-15 мкм (см. рисунок, а), после 10 мин обработ-

Микроструктура сплавов А1—^, полученных с использованием низкочастотных колебаний при 1100 °С в течение 5 (а), 10 (б) и 15 мин (в и г) обработки, х500

ки интерметаллиды измельчаются, появляются отдельные округлые включения диам. 2-5 мкм (см. рисунок, б), после 15 мин наблюдается рост размеров одних интерметаллидов до 15 мкм и дальнейшее измельчение других до 1-3 мкм (см. рисунок, в, г). Замечено также, что с повышением интенсивности обработки (амплитуда колебаний поршня 1,5 мм, частота 50 Гц, интенсивность пропорциональна V2 = (1,5-50)2 = 752, температура 1100 °С, длительность НЧК - 10 мин) количество растворенного в алюминии ниобия возрастает до 0,74%.

Обработка расплава НЧК при 1200 °С приводит к аналогичным результатам. Различие заключается в среднем размере частиц фазы Л13ЫЬ: после 5 мин обработки - 3-10 мкм, после 10 мин - 1-3 мкм (см. рисунок, б), после 15 мин одни интерметаллиды конгломерируются до размеров 20 мкм и более, другие сохраняют размер 1-3 мкм.

Результаты экспериментов по получению сплавов Л1-ЫЬ с использованием обработки расплавов НЧК можно считать более успешными, чем без ее использования: имеется в виду 6-7-кратное увеличение растворимости ниобия в алюминии. Преимущество НЧК по сравнению с обычной термо-временной выдержкой выглядит еще более значительным, если учесть длительность обработки: 5-10 и 50 мин соответственно. Также не вызывает сомнений тот факт, что повышение интенсивности НЧК способствует увеличению содержания ниобия: обработка НЧК в течение 10 мин при 1100 °С с интенсивностью I ~ 662 соответствовала 0,71% ЫЬ, а с интенсивностью I ® 752 - уже 0,74% ЫЬ.

Зависимость изменения содержания ЫЬ от длительности обработки НЧК при 1100 °С во временном диапазоне 5-15 мин можно описать уравнением

л = (0,556 - 5,2/£2)а5, (1)

где х - содержание ЫЬ в Л1, %; Ь - длительность НЧК. Из формулы (1) следует, что по мере увеличения продолжительности обработки снижается интенсивность образования Л13ЫЬ, и после 10 мин обработки НЧК увеличение содержания ЫЬ в Л1 уже незначительно. Это можно объяснить следующим образом.

Химическая реакция образования Л13ЫЬ протекает быстро (после 5 мин обработки НЧК в сплаве присутствуют только интерметаллиды без частиц ЫЬ). При термической выдержке расплава без применения НЧК с алюминиевым расплавом взаимодействуют только поверхностные слои

порошковых частиц ниобия. Это лишь утяжеляет исходные частицы ЫЬ субмиллиметрового размера (250-500 мкм) и не препятствует их осаждению. В сплаве остаются редкие дисперсные включения Л13ЫЬ, отколовшиеся от твердых частиц в процессе химической реакции с образованием интерметаллида. Они и определяют содержание ЫЬ в сплаве.

Действие вибрационной обработки направлено на интенсификацию взаимодействия ниобия с алюминием, в том числе путем измельчения частиц ниобия. Увеличение площади контакта осколков ЫЬ с расплавом способствует образованию интерметаллидов, а уменьшение размеров частиц препятствует их быстрому осаждению в расплаве. Если после 5 мин обработки основная масса исходных частиц измельчена и уже не будет быстро осаждаться до начала кристаллизации, то ресурс дополнительного увеличения содержания ЫЬ в сплаве вследствие большей продолжительности обработки НЧК значительно сокращается.

Изменение размеров интерметаллидов в зависимости от длительности обработки полностью согласуется с разработанной авторами моделью измельчения и коагуляции твердых частиц и интерметаллидов при низкочастотной обработке расплавов [4-5]. По этой модели вибровоздействие всегда направлено на измельчение включений, но по достижении минимального размера, до которого виброобработка способна раздробить твердую частицу или интерметаллид и составляющего единицы микрометров, измельчение сменяется ростом размеров частиц вследствие их конгломерации.

В нашем эксперименте в течение 10 мин вибровоздействия происходит измельчение частиц ЫЬ (исходный размер порошковых частиц 250 мкм и более) или Л13ЫЬ до минимального размера 1-3 мкм, но затем начинает преобладать фактор коагуляции, приводящей к ассоциации частиц в конгломераты, т.е. к их укрупнению до 15 мкм и более. Поскольку конгломерация интерметаллидов в расплаве происходит только при их соприкосновении, в алюминиевой матрице присутствуют и частицы, не успевшие ассоциировать. Это объясняет одновременное наличие в образцах, обработанных НЧК в течение 15 мин, крупных конгломератов и мелких частиц усредненного размера 1-3 мкм.

Средние размеры интерметаллидов в сплавах, полученных с использованием НЧК в тече-

ние одного и того же времени при 1100 и 1200 °С, различаются. Это объясняется тем, что больший перегрев эквивалентен большей интенсивности воздействия НЧК. В соответствии с нашей моделью измельчения и коагуляции частиц интер-металлида, при более высокой температуре и прочих равных условиях они быстрее достигают минимального размера, до которого виброобработка может измельчить интерметаллид. Таким образом, чем выше температура обработки, тем на начальном этапе средний размер интерметал-лидов меньше, они раньше достигают минимального размера и фактор коагуляции раньше начинает преобладать над фактором измельчения, приводя к образованию более крупных конгломератов интерметаллидов. Поскольку конгломерация ухудшает качество сплава, длительность обработки НЧК системы Л1-ЫЬ должна быть ограничена 10 мин.

Выводы. 1. Определена математическая зависимость (1) содержания ниобия в алюминиевой матрице от длительности обработки расплава Л1-ЫЬ низкочастотными колебаниями при 1100 °С.

2. Установлено, что изменения размеров интерметаллидов Л13ЫЬ в зависимости от длительности обработки НЧК полностью согласуются с разработанной авторами моделью измельчения и коагуляции твердых частиц и

интерметаллидов в расплаве при его низкочастотной обработке.

3. Показано, что механоактивация расплава низкочастотной обработкой является эффективным способом получения сплавов Л1-Л13ЫЬ. При этом длительность обработки НЧК системы Л1-ЫЬ должна быть ограничена 10 мин.

Библиографический список

1. Игнатьев И.Э., Концевой Ю.В., Игнатьева Е.В., Пастухов Э.А. Условия обеспечения турбулентного перемешивания расплавов при их вибрационной обработке // Расплавы. 2007. № 2. С. 19-27.

2. Игнатьев И.Э., Концевой Ю.В, Игнатьева Е.В., Пастухов Э.А. Условия вовлечения в турбулентный поток тяжелых труднорастворимых частиц при вибрационной обработке расплава // Расплавы. 2007. № 6. С. 3-9.

3. Игнатьев И.Э., Концевой Ю.В., Пастухов Э.А., Игнатьева Е.В. Способ и устройство низкочастотной обработки расплавов // Металлург. 2011. № 5. С. 53-56.

4. Игнатьев И.Э., Игнатьева Е.В., Пастухов Э.А., Гой-да Э.Ю. Количественная оценка низкочастотной обработки расплавов как фактора измельчения структурных компонентов получаемого сплава // Расплавы. 2012. № 1. С. 7-11.

5. Игнатьев И.Э., Игнатьева Е.В., Пастухов Э.А., Гой-да Э.Ю. Анализ механизма измельчения и коагуляции твердых частиц при низкочастотной обработке алюминиевых расплавов /

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.