УДК 621.771

ПОПЕРЕЧНО-ВИНТОВАЯ ПРОКАТКА СПЛОШНОЙ ЗАГОТОВКИ: РАДИАЛЬНЫЕ НАПРЯЖЕНИЯ

© Е.И.Панов

ОАО "Цветметобработка"

Ранее* автором настоящей статьи были рассмотрены общие вопросы напряженно-де-формированного состояния сплошной заготовки при поперечно-винтовой прокатке, влияния на него различных технологических факторов, для чего впервые был использован метод трехмерного конечно-элементного моделирования применительно к конструктивным, техническим и технологическим возможностям универсального стана ПВП 20-60.

В процессе исследований изучали:

напряженно-деформированное состояние прокатываемой заготовки и виды напряжений (радиальные, осевые, тангенциальные или окружные, касательные и эквивалентные), возникающих в заготовке при двух- и трехвалковой схемах прокатки в отсутствии осевых внешних усилий (подпора или натяжения) и в случае их приложения порознь или совместно; зависимость напряженно-деформированного состояния заготовки от углов ее подачи при различных схемах поперечно-винтовой прокатки с различными видами осевых внешне прилагаемых усилий (подпора и натяжения); зависимость напряженно-деформированного состояния прокатываемой заготовки при различных схемах поперечно-винтовой прокатки от скоростей ее деформирования и температуры нагрева; общие закономерности напряженно-деформированного состояния и различия при прокатке черных и цветных металлов, в том числе металлов с высокими пластическими свойствами и труднодеформируемых сплавов.

Для трехмерного конечно-элементного моделирования различных схем поперечно-винтовой прокатки на первом этапе исследования были сделаны некоторые допущения, в частности: изотермические условия деформации заготовки; температура прокатки ниже температуры рекристаллизации; сопротивление деформации не зависит от ее скорости; трение по всей поверхности контакта с рабочими валками подчиняется закону Кулона, причем коэффициент трения постоянен по всей поверхности и равен 0,27; рабочие валки рассматриваются как абсолютно жесткие тела; материал заготовки - медь МО, механические характеристики материала: ат = 120 МПа, Е = 105 МПа, у= 0,31, р = 8100 кг/м3. При рассмотрении пластической де-

формации принята билинейная изотропная характеристика упрочнения материала заготовки. Модуль упрочнения Еу = 50 МПа, угол подачи а = 9 град., угол раскатки (3 = 0 град., степень обжатия по диаметру е = 25%, вытяжка А. = 1,8**.

Решение задачи заключается в совместном решении уравнений равновесия элементарных объемов, условий объемного сжатия при малых деформациях и несжимаемости материала при больших деформациях, уравнений перехода в пластическое состояние и удовлетворение полученных решений граничным условиям. В общем случае равновесие движения элементарного объема материала без учета массовых и инерционных сил в случае цилиндрической системы координат описывается уравнениями:

' = 0

da, ' 1 1 dtrt, ,dtrz

сГГ r de ~dz

dare 1 do9 dx6z

dr г de + dГ

1 dx9z da, _i__£

dr + r de + dz

+ 2^=0

tr7

+ y = 0

Условие несжимаемости материала при больших

деформациях:

du, vr 1 dt>fl du,

—- + — +-- н--- >

dг г г d6 dz

где vn ив, vr - скорости деформации.

Условие пластического перехода может быть представлено в виде поверхности эллипсоида, построенного на осях действия главных напряжений, размеры которого увеличиваются соответственно принятому закону упрочнения.

Общий подход к решению задач, реализованный в методе МКЭ, состоит в следующем. Математической основой является механика деформации тела, разделенного на параллелепипеды (или иные элементы) с их дальнейшим разделением на тетраэдры с узлами в их вершинах. Вектор узловых перемещений л-го тетраэдра содержит 12 компонент перемещений - по 3 (их, иу, uz) в каждом узле i,j, т, I. Перемещения внутри тетраэдра аппроксимируются линейным полиномом Ф = ост + а2х + а3у + а4z. Переход к цилиндрическим ко-

* Металлург 2003. №12. С. 35-38.

** Описание поставленной задачи, исходные данные, основные допущения, конечно-элементные модели процессов ПВП при двух- и трехвалковых схемах прокатки, граничные условия, принятые в расчетах, подробно даны в работе Е.И.Панов, А.А.Восканьянц, А.В.Иванов и др. Трехмерное конечно-элементное моделирование процесса поперечно-винтовой прокатки сплошной заготовки/Дехнология легких сплавов. 2001. № 5-6. С. 54-59.

ординатам вполне возможен, считая х = гсоэв, у = гапв. Коэффициенты с^-ад определяются из системы четырех уравнений из общей зависимости для ф путем подстановки в них координат узлов и соответствующих им узловых перемещений:

Ф, = а-, + а2х, + аЗу, + a¿^z¡

ФУ = а, + а2ху + а3уу + а^

Фт = «1 + а2*т + «зУт + ф, = а, + а2х, + а3у; + а4г,

В матричном виде ф = <р, + фт + Л// ф/= [Л/] {ф},

где {ф} =

Ф/ Фу Фт Ф/

- вектор узловых перемещении;

[N1 = [А^ Щ МтЩ - матрица функций формы, которые имеют вид:

ЫР=7Г <аР+ ьРХ + срУ + <Р = т• Ь1>

коэффициенты ар, Ьр, ср, с1р определяются через координаты узлов:

*У Уу 2У 1 X, Уу

а, - хт Ут ^т ь, = - 1 хт Ут ^т

*/ У/ 1 X, У/

ХУ Уу 1Ху Уу

С/ = хт Ут С1, = - Ут ¿т

У/ 1х,- У/

{Де}л= [В]{Ди}п, где матрица [В] получена дифференцированием предыдущего выражения по пространственным координатам, и с учетом УУр:

Ь, 0 0 Ьу 0 0 Ьт О О Ь;

ст О О О б.

[В] =

л 61/

О с, 0 0 Су О О О 0 б, 0 0 с/у О

О О

с, О

Ьп

С/ 0 ь, 4 о Ь1 ст о

О с*, с, О сУ( Су 0 сУ„, с

О О с/(

О с, Ь, О

Ьт йI О

О Ь[ С/ с,

Вектор приращения напряжений л-го элемента:

Г01 {Ае)п - Для упругих элементов (закон Гука)

{Да)п =

[Ор] {Де}" - для пластичных элементов (условие упрочнения при пластической деформации

где [О] и [Ор] - соответственно упругая и упруго-пластическая матрицы.

Система разрешающих уравнений для определения полного вектора приращений узловых перемещений на каждом шаге нагружения имеет вид:

[К]{ Д1/} = {ДГ},

где ДР-вектор приращения нагрузки; м

[К] =£ [К\п - полная матрица жесткости, равная сум-

П=1

ме подматриц для каждого элемента, которые определяются как:

I № [О]

[К]" =

[В] V - для упругих элементов

[В]7" [О] [В] V ~ Для пластических элементов,

Остальные коэффициенты получаются циклической перестановкой индексов:

1 */ У/

1 *у Уу

1 хт Ут гт

1 Х1 У1

объем тетраэдра /у т I.

Поскольку ср = [N1 {ср}, то полный вектор приращений узловых перемещений л-го тетраэдра имеет вид:

¿4

Н Ч

А»,

^хп

Аих

{Ди}" = Аюу =

Аи7

'л;- о о ц о о о о щ о о о ц о о ц о о О О N¡0 < о о ц о о ц о о мт о о щ

ут

Ли*

Диу,

Вектор приращения л-го тетраэдра имеет вид:

где Т- символ транспонирования матриц.

Зная полный вектор приращения узловых перемещений, определяют приращения деформаций и напряжений каждого элемента. Текущее значение деформаций и напряжений каждого элемента на р-м шаге нагружения определяются как:

{е}(7={е}р-г + {Де}Ф

Приведение упругих элементов к пластическому состоянию осуществляется с помощью коэффициента приведения Р и определяется для каждого элемента из следующего условия:

о' =от,

и '

где ат - текущее значение сопротивления деформации металла с учетом упрочнения и разупрочнения; о' - интенсивность напряжений элемента, приводи-

И

мого к пластическому состоянию.

Для трехмерной задачи:

= Ь. {Ках + РДох) - (оу + рДоу)]2 + [(оу + РДОу) -(ох+ + |ЗДох)]2 + [(а2 + рДо2) - (ох + рДох)]2 + 6(хху + рДтху)2 + + 6(Ху2 + рДТху)2 + 6(Х2х + рДХ,х)2 } 2

Зная компоненты вектора напряжений, можно найти эквивалентные напряжения.

0)

5

3

2

я

к

X

И

о

И

«1

в;

5

X

0)

X

к

а

с

а , Л

X

ф П

2 X л с; а о с ч

а о

с

II

Л

а =;

« 5

2 X и ><

л 2

с; о

а ш

г ф

о

и о

* а г

г о X

■ т

5

а

=г С со а> а

Ю 5

а а

н с

К 4} X

я ш й ег я-

ш х о 1_ га

Я ° о ™ 2

о « С з- о.

о (В О о

£ 1 Ё

о ш га р

2 3 *

? о | 5. ь * « м

й ® а о

^ г г ^

£ ё й 2

й ¡2 £ I

со С О та

Ь 1 * 2

ев га

- ® §

ю 5 га

8 I о « 1.

о | Ж е «

-2.-е-

I I I I I

^ « 5 5

Р Ё « 2

Й Р ? 5

га £ о га

ь 1 « 2

* м «

0> о и и о

* Ф 3-о га

е ? |

* з

О Ш

& ?

га 5 ^ <5

ь 'I I

г 112

О 2 5

* 5 «о

ф о

< I! I

о Е к

* ™ Р

£ г

£ 1

га ..

и х Р

ш х Ч Я1 . 2 Ь га 2 "то.

га о о

т — ф.

£ *

о ва

й е

я о

5« го

1

га д га

§ £ 5

ас £ м Ф о х

ж 2

о £ & я

- 1 £ §

I- *

0) о

3

I

со I

I I

3 ™

со о 5

г-о со

7

§ §

5

ои ои со

СО СО

си с\Г ио

1ГЭ Ю т—

со со см

I I I

СП

со см~

1ГЭ

со I

т

§ о.

с

с <

Сч1_ СМ_ Г--

со" СО т—~ 1— £N1 ш

а £

' т

5

см

г—

со см

I I

со ¿о

3 2

£

СО

I I

со. см

т

I

I

|ы

С1

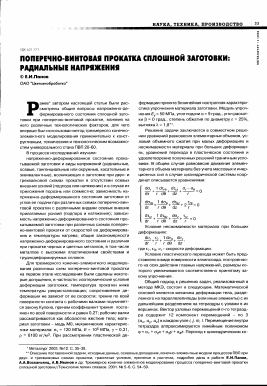

Рис. 1. Распределение радиальных напряжений в поперечном сечении заготовки при двухвалковой (I) и трехвалковой (II) схемах прокатки и различном усилии подпора (ТЬ): 0 кН (а), 60 кН(б) и 120 кН (в)

юшяпишшм

И (О г 1/1 » N н - Оч !*< 03 N Г~ Г-

$ О

а. >.

С

с

Н!

ь ы 2

ШЮПОШНП

0000111ЯЕППШ1

ягг-Ё838га»к яга .. -

■шопоопнпти

МЕТАЛЛУРГ • 1 • 2004

-404.961

-376.44

-351.467

-322.926

□ -297.952

Г~1 -269.411

-244.438

вив -215.997

-190.924

-162.393

ЯШ -137.41

СИЗ - 108.869

□ -83.895

-55.354

□ -30.361

99 -1. 94

М 23.133

■■ 51.61А

-379.528

-350.774

-322.02

Г"! -293.266

сиз -271.701

сиз -242.947

шш -214.193

-192.626

-163.874

-135.12

ЁШИ -106.366

СП -84.801

сз -56.047

си -27.293

аз -5.727

шш 23.026

ям 51.76

■■ 80.534

Рис. 3. Распределение радиальных напряжений на поверхности заготовки при двухвалковой (!) и трехвалковой (II) схемах прокатки и различном усилии подпора (ТЬ): О кН (а), 60 кН (б) и 120 кН (в)

о

о еч

Суммированием соответствующих напряжений для контактных элементов на контактных поверхностях можно определить внешние нагрузки, возникающие от перемещений инструмента.

На внешних неконтактных поверхностях, где отсутствуют силы трения, проекции нормальных напряжений равны нулю, если нет действующих сил. При воздействии внешних сил проекции внутренних сил по границе равны проекциям распределенных внешних сил, что является граничными условиями интегрирования уравнений равновесия.

Подобная схема вычислительного процесса выполняется программным пакетом ANSYS, используемым в научно-исследовательской работе и

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.