ЦВЕТНАЯ МЕТАЛЛУРГИЯ

УДК 669.16; 669.2.02/.09

ПОВЫШЕНИЕ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ

© Шахрай Сергей Георгиевич1, канд. техн. наук; Кондратьев Виктор Викторович2*, канд. техн. наук; Белянин Александр Владимирович3; Коростовенко Вячеслав Васильевич1, д-р техн. наук; Гронь Вера Александровна1, канд. техн. наук

1 ФГАОУ ВПО «Сибирский федеральный университет». Россия, г. Красноярск

2 Национальный исследовательский Иркутский государственный технический университет. Россия. *E-mail: kvv@istu.edu

3 ОАО «РУСАЛ Красноярск». Россия, г. Красноярск Статья поступила 05.12.2013 г.

Представлен анализ потерь тепла через газосборный колокол электролизера с верхним токоподводом. На основе анализа предложено техническое решение, обеспечивающее снижение этих потерь и увеличение энергетической эффективности электролизеров такого типа.

Ключевые слова: алюминиевый электролизер; газосборный колокол; потери тепла; энергетическая эффективность.

Государственная политика ведущих стран мира в области энерго- и ресурсосбережения, в том числе России, направлена на разработку энергосберегающих технологий [1], а также снижение энергоемкости выпускаемой продукции. Обусловлено это истощением запасов невозобнов-ляемых источников энергоресурсов и постоянным повышением цен на энергоносители. В свою очередь, рост цен на энергоносители заставляет промышленность искать пути снижения энергоемкости выпускаемой продукции и внедрять технические решения, направленные на сокращение потребления энергоресурсов [2-5].

В России одним из основных потребителей энергоресурсов является алюминиевая промышленность, выпускающая более 4 млн т/год металла, на производство которого затрачивается более 60 млрд кВт-ч электроэнергии, что практически равно суммарной выработке самых мощных не только в России, но и в мире Красноярской, Братской и Саяно-Шушенской ГЭС вместе взятых. Основной причиной столь высокого энергопотребления является преимущественная 2 эксплуатация алюминиевой промышленностью ™ электролизеров с верхним токоподводом, в кото-^ рых удельный расход электроэнергии составляет 15-16 кВт-ч/кг алюминия, что на 10-15% выше, £ чем в электролизерах с обожженными анода-< ми. При этом в электролизерах с верхним токо-г подводом производится около 75% российского

металла, что в абсолютных цифрах составляет 3 млн т/год. В связи с этим поиск технических решений снижения энергопотребления электролизерами с верхним токоподводом приобретает особую актуальность.

Анализ потребления электроэнергии электролизером с верхним токоподводом. Более половины энергии, потребляемой электролизером с верхним токоподводом, рассеивается в окружающую среду в виде тепла. При этом через верх электролизера - анодное устройство, корку электролита и с анодными газами теряется 216 кВт тепла, что составляет 27,1% всех потерь [6]. При этом потери тепла через поверхность газосборного колокола составляют 4,5% их общего количества [7], или порядка 35 кВт. На некоторых алюминиевых заводах внедрение газосборных колоколов с увеличенными объемом подколокольного пространства и площадью наружной поверхности [8] увеличило толщину настылей в электролизере вследствие более интенсивного отвода тепла в окружающую среду через анодное устройство. На компенсацию потерь тепла газосборным колоколом расходуется 600-700 кВт-ч электроэнергии, и уменьшение этих потерь является существенным резервом сокращения энергопотребления электролизером.

На практике наилучшим способом снижения потерь тепла через верх электролизера является изменение толщины глиноземной засыпки и при-

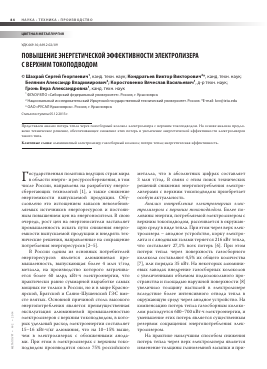

Газосборный колокол, оборудованный тепловой изоляцией:

1 - секция газосборного колокола; 2, 3 - внутренняя и наружная стенки секции соответственно; 4 - слой тепловой изоляции

менение для этих целей глинозема с пониженной теплопроводностью [9]. Однако этот способ не обеспечивает стабильного снижения потерь тепла вследствие растворения глинозема, загружаемого на корку, и постоянного уменьшения толщины глиноземной засыпки. Поддержание толщины глиноземной засыпки на уровне, обеспечивающем минимальные потери тепла, потребует значительного увеличения операционных затрат, что может сделать данную операцию экономически непривлекательной.

Достичь существенного сокращения потерь тепла через верх электролизера возможно благодаря применению секций газосборного колокола, оборудованных тепловой изоляцией (см. рисунок). Тепловая изоляция может устраиваться как на стадии получения литых чугунных секций газосборного колокола, так и при ее установке на секции с последующей защитой изолирующего слоя от попадания на него расплавленного металла или электролита, а также воздействия технологического инструмента. В качестве изоляционного материала наиболее предпочтителен вспученный вермикулит, теплопроводность которого сопоставима с теплопроводностью традиционных теплоизоляционных материалов - стекловаты и листового асбеста, и составляет порядка 0,05 Вт/(м-К), что более чем в 1200 раз ниже теплопроводности чугуна.

При этом теплостойкость вермикулита составляет 1200 °С, что в 2,5 раза выше теплостойкости традиционных теплоизолирующих материалов. К тому же по сравнению с традиционными теплоизоляционными материалами вермикулит является безвредным материалом,

не обладающим раздражающими свойствами и не оказывающим отрицательного воздействия на организм человека при попадании в органы дыхания.

Эффективность этого технического предложения проверена на электролизерах одного из российских алюминиевых заводов. В качестве теплоизоляционного материала использовали асбестовую ткань и теплоизолирующий картон толщиной 8 мм. Температуры замеряли бесконтактным термометром ТегшоРо1п1. Показано, что применение для теплоизоляции асбестовой ткани снижает температуру поверхности газосборного колокола в среднем на 50-60 °С, а теплоизоляционного картона - на 100-120 °С. Потери тепла от изолированных секций и секций сравнения оценивали расчетным путем [10, 11]:

для секции сравнения, представляющей собой однослойную стенку, по формуле

q = Q/F = - ¿2)/6; (1)

для секции, оснащенной теплоизоляционным слоем и представляющей собой многослойную стенку, по формуле

Q = kF(t1 - (2)

коэффициент теплопередачи определен по формуле

к =

/ А,! + 82 / А-2' ( )

где q - удельный тепловой поток (удельная тепловая нагрузка), Вт/м2; Q - тепловой поток (расход теплоты), Вт; F - площадь поперечного сечения теплового потока (площадь поверхности стенки), м2; ^ и Ь2 - температура горячей и холодной поверхностей стенок, °С; 51 и §2 -толщина чугунной стенки секции газосборного колокола и изоляционного слоя из асбестового картона соответственно, м; А1 и Х2 - коэффициенты теплопроводности чугуна и асбеста соответственно, Вт/(м-К); k - коэффициент теплопередачи, Вт/К.

Расчеты по приведенным формулам показывают, что суммарные потери тепла газосборным колоколом электролизера, не оборудованным тепловой изоляцией, составляют 500-700 кВт. При использовании в качестве теплоизоляции асбестового материала тепловые потери снижаются в 1,5-2 раза, при использовании теплоизоляционного картона в 2-3 раза. Таким образом, оборудование секций газосборного колокола тепловой изоляцией обеспечивает снижение потерь тепла электролизером на 230-250 кВт, а затраты электроэнергии на их компенсацию на 250400 кВт-ч/т алюминия.

Выводы. 1. Через поверхность газосборного колокола в окружающую среду теряется порядка 35 кВт тепла. На компенсацию этих потерь электролизер с самообжигающимся анодом расходует 600-700 кВт-ч/т алюминия электроэнергии, что составляет 4,0-4,5% всего энергопотребления.

2. Оборудование газосборного колокола тепловой изоляцией является относительно простым и эффективным техническим решением, обеспечивающим двух-трехкратное снижение потерь тепла через этот узел электролизера на 15-20 кВт. Соответственно расход электроэнергии на компенсацию этих потерь снижается на 250-400 кВт-ч/т алюминия, а общее энергопотребление электролизера - на 1,5-2,5%.

3. В качестве теплоизолятора наиболее предпочтителен вермикулит - материал, теплостойкость и санитарно-гигиенические свойства которого отвечают эксплуатационным условиям электролизера и требованиям, предъявляемым к состоянию атмосферы рабочей зоны корпуса электролиза.

Библиографический список

1. ФЗ РФ № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации». Принят Госдумой 11.11.2009 г.

2. Кондратьев В.В., Мехнин А.О., Иванов Н.А. и др. Исследования и разработка рецептуры наномодифициро-ванного чугуна для ниппелей анодов алюминиевых электролизеров // Металлург. 2012. № 1. С. 69-71.

3. Николаев В.Н., Кондратьев В.В. Технологическое решение интенсификации процессов газоудаления и газоочистки алюминиевого производства // Вест. ИрГТУ, 2012. № 7. С. 142-147.

4. Кондратьев В.В., Николаев В.Н., Ржечицкий Э.П. и др. Технологические решения по энергосбережению и снижению капиталоемкости систем газоудаления и газоочистки алюминиевых производств // Металлург. 2013. № 9. С. 27-30.

5. Шахрай С.Г. Обзор экологических достижений алюминиевой промышленности (по материалам TMS-2012): Сб. научн. докл. IV междунар. конгр. «Цветные металлы-2012» (Красноярск. 5-7 сент. 2012). С. 396-401.

6. Янко Э.А. Производство алюминия. Пособие для мастеров и рабочих цехов электролиза алюминиевых заводов. СПб. : Изд-во С.Петербургского университета, 2007. 305 с.

7. Панов Е.Н., Васильченко Г.Н., Даниленко С.В. и др.

Тепловые процессы в электролизерах и миксерах алюминиевого производства. М. : РУДА И МЕТАЛЛЫ, 1998. 256 с.

8. Пат. 2324012 РФ, МПК С25С3/22. Газосборное устройство алюминиевого электролизера (варианты) / Шахрай С.Г., Куликов Б.П., Петров А.М. и др.; заявл. 26.04.2006, опубл. 10.05.2008, БИ № 13.

9. Гротгейм К., Уэлч Б. Дж. Технология электролитического производства алюминия. Теоретический и прикладной подход. Норвегия, 1980. С. 326.

10. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Л. : Хи

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.