НЕФТЕХИМИЯ, 2012, том 52, № 6, с. 442-447

УДК 66.095.217:665.725

ПРЕВРАЩЕНИЕ СМЕСИ ЭТИЛЕН-ПЕНТАН НА ЦЕОЛИТСОДЕРЖАЩЕМ КАТАЛИЗАТОРЕ, ПРОМОТИРОВАННОМ МОЛИБДЕНОМ И БОРОМ © 2012 г. Г. Д. Закумбаева, А. Ж. Кубашева, Л. В. Комашко, И. С. Чанышева, Б. Туктин

Институт органического катализа и электрохимии им. Д.В. Сокольского, Республика Казахстан, Алматы E-mail: orgcat@mail.ru; ioce.kz@mail.ru Поступила в редакцию 02.05.2012 г.

Исследовано превращение смеси этилен—пентан на цеолите HZSM-5 (Si/Al=35), модифицированном молибденом и бором. С применением физико-химических методов определена текстура, дисперсность и структура катализатора. В конверсии смеси этилен-пентан активность катализатора при модифицировании молибденом возрастает, увеличивается выход изопарафинов С5—С9 и ароматических углеводородов, обладающих высокими октановыми числами. На катализаторе, содержащем молибден и бор, соотношение изопарафинов и ароматических углеводородов в продуктах зависит от условий проведения реакции.

В производстве неэтилированных автомобильных бензинов наблюдается тенденция к увеличению октановых чисел (ОЧ), что может быть достигнуто повышением содержания олефинов, изо-алканов и ароматических соединений. Олефины и ароматические углеводороды производятся преимущественно в процессах риформинга и каталитического крекинга, которые характеризуются чрезвычайно высокими показателями по конверсии сырья и селективности выхода целевых продуктов и применяют экологически безопасные гетерогенные катализаторы. В то же время известные технологии производства изопарафинов (алкилата), как компонента высокооктановых бензинов, базируются на жидкофазном алкилиро-вании изобутана олефинами С3—С4 с применением токсичных жидких кислот (НБ, И2804) [1, 2]. В связи с этим актуальна разработка гетерогенных катализаторов конверсии низкомолекулярных углеводородов в изопарафины и ароматические углеводороды.

Низкомолекулярные углеводороды, в т.ч. пен-тан, являются доступным и дешевым сырьем для производства олефинов, изоалканов и высокооктанового моторного топлива. Перспективными катализаторами для производства олефинов и высокооктановых компонентов бензина являются цеолиты, в том числе модифицированные металлами и кислотами. Так, напр., проведено исследование превращения метана в олефины на цеолите НЦВМ. Достигнута ~ 100% конверсия метана при суммарном выходе С2-С3-олефинов 80.0% [3].

В последние годы уделяется внимание изучению свойств молибдена, как промотора цеолитов

в процессах дегидроциклизации низших алканов, в частности метана, с получением ароматических углеводородов [4—7]. Превращение метана на Мо/И28М-5 и Мо/Б8М-16 при 700-720оС протекает достаточно эффективно, но с увеличением времени работы катализатора наблюдается снижение его активности. Показано [5], что добавка СО/СО2 к метану эффективно повышает стабильность катализатора. Методами БХАБВ и ДГ/ДТА с применением масс-спектроскопии обнаружено, что оксид молибдена зауглероживается под действием метана при 650—690оС с образованием высокодисперсных кластеров карбида молибдена на поверхности цеолита, активных в ароматизации метана. При этом необходимо отметить, что свойства цеолитов, модифицированных молибденом, мало изучены.

Для использования н-алканов в производстве изопарафинов и ароматических углеводородов необходима разработка катализаторов полифункционального действия, обладающих изомеризую-щими, алкилирующими, олигомеризующими и дегидроциклизующими свойствами. Известные данные о кислотных свойствах и каталитической активности боратсодержащего оксида алюминия в процессах олигомеризации бутенов [8] и изомеризации алкенов [9] позволяют предполагать, что введение бора в состав цеолитсодержащего катализатора повысит выход изоалканов.

Цель данной работы — разработка цеолитсо-держащих катализаторов, модифицированных молибденом и бором, и их изучение в реакции превращения смеси этилен-пентан для получе-

Таблица 1. Удельная поверхность и объем пор модифицированных цеолитсодержащих катализаторов

№ Катализатор 2 •V м2/г 3 Объем пор, см3/г

1 2 1%Мо—50%HZSM—49%Al203 1%Мо—1%В—50%HZSM—48%Al203 325.4 321.9 0.42 0.58

ния высокооктановых компонентов моторного топлива.

Физико-химические свойства синтезированных катализаторов изучены методами РФА, ЭМ, БЭТ, ИКС адсорбции аммиака.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Катализатор 1% Мо/HZSM^ (Si/Al = 35) готовили пропиткой смеси HZSM-5+Al(OH)3 водным раствором (NH4)6Mo7O24 ■ 4H2O при перемешивании и нагревании на водяной бане до образования вязкой массы, гранулировали (d = 2 мм), сушили и прокаливали при 550оС. В работе использовали декатионированный цеолит HZSM-5 (отношение Si/Al = 35). Для приготовления катализатора, содержащего Мо + В, смесь HZSM-5 + + Al(OH)3 пропитывали водными растворами борной кислоты (В = 1%) и соли (NH4)6Mo7O24 ■ 4H2O при перемешивании, затем гранулировали (d = 2 мм), сушили и прокаливали.

Исследование реакции превращения смеси этилен—пентан проводили в проточном кварцевом реакторе с загрузкой 2 см3 катализатора, смешанного с кварцем (объемное отношение 1/1). Перед опытом катализатор прокаливали в токе воздуха при 550°С. Объемная скорость подачи этилена варьировалась от 135 до 270 ч-1, массовое отношение этилен/пентан — 1/2. Пентан в реактор подавали в газообразном состоянии.

Для анализа продуктов реакции превращения смеси этилена с пентаном использовали колонку (3.5 х 0.003 м), заполненную фторированным оксидом алюминия фирмы "Supelco" США, установленную в хроматографе "Хром-5". Анализ водорода проводили на приборе "Газохром 3101" с колонкой (2.5 х 0.0035 м) из фторопласта, заполненной молекулярным ситом СаХ. Анализ парафинов, ароматических углеводородов (АрУ) и других продуктов проводили на хроматографе Кристаллюкс-4000М с пламенно-ионизационным детектором: капиллярная колонка DВ-Petro длиной 50 м, температура 35—250оС с программированным нагревом 2о/мин, температура детектора и испарителя — 270оС, газ-носитель — гелий, скорость подачи 20 мл/мин. В этих условиях определяли полный состав газообразных и жидких С1—С15 — углеводородов. Регистрацию и обработку хроматограмм проводили с применением программы "№^пштШп" (продукция ООО НПФ "Мета-Хром").

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Текстурные характеристики образцов катализаторов рассчитывали из изотерм адсорбции и десорбции азота на приборе "Асси8огЬ" (табл. 1). Расчет распределения пор по радиусу проводили по программе, приложенной к прибору "Асси-8огЬ" фирмы Ы1сгошегШс8 (США). Поверхность катализаторов №1 и №2, рассчитанная методом БЭТ, составляет соответственно 325.4 и 321.9 м2/г, объем пор 0.42 и 0.58 см3/г соответственно.

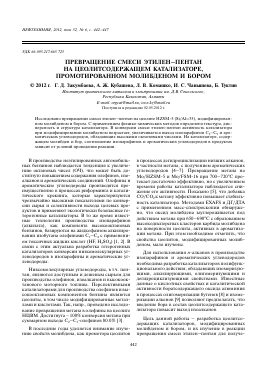

В катализаторе, промотированном бором, возрастает число пор с радиусом > 5 нм при существенном снижении количества узких пор. Из анализа рис. 1 следует, что изменение распределения пор по радиусам происходит под действием предшественников промотирующих добавок, особенно сильно влияет ортоборная кислота. Увеличение количества широких пор в каркасе цеолита создает благоприятные условия для адсорбции и активации молекул пентана и этилена. По литературным данным [8] средний размер пор оксида алюминия при обработке ортоборной кислотой составляет 10.2—10.4 нм.

dV/dVmax 1.0

0.8 0.6 0.4

0.2

dV/dVmax 1.0

0.8 0.6 0.4

0.2

10 R, нм

5 10

R, нм

Рис. 1. Влияние состава катализатора на распределение пор по радиусам: (а) 1%Мо-50%Н^8М-49%А1203 ; (б) - 1%Мо-1%В-50%Б^8М-48%А1203.

5

200 нм

I_I

Рис. 2. Электронно-микроскопические снимки катализаторов 1%Мо-50%HZSM—49%А^0з (а) и 1%Мо-1%В-50%Ж8М-48%А1203 (б) .

Электронно-микроскопически в сочетании с микродифракцией исследована структура катализаторов. Было обнаружено наличие в катализаторе №1 крупных агрегатов, содержащих мелкие частицы размером 5 нм (рис. 2а). Микродифракционная картина представлена небольшим набором колец и может быть отнесена к МоО(ОН)2 (JCPDS, 9-161).

При введении в состав катализатора 1% В были обнаружены мелкие плотные частицы размером 15-20 нм и плотные агрегаты, по краю которых наблюдаются частицы округлой формы размером 20-30 нм (рис.2б). Микродифракционная картина представлена симметричными и отдельными рефлексами и соответствует смеси фаз А1В2 ^СР-DS, 9-154), А1ВО3 (JCPDS, 32-4), Мо2В5 (JCPDS, 6-228), МоО(ОН)2 (JCPDS, 9-161), МоВ4 (JCPDS, 20-1236), А1Мо3 (JCPDS, 11-180) и А18В2О15 (JCPDS, 34-752). Обнаружено скопление крупных полупрозрачных пластин и агрегатов из плотных хлопьевидных частиц размером ~40 нм, микродифракция представлена рефлексами, располагающимися по кольцам, и соответствует смеси фаз В6О (JCPDS, 31-210), В2О3(JCPDS, 6-297), А15(ВО3)О6 (JCPDS, 36-629). Из микродифракционных данных следует, что катализатор содержит

различные по химическому составу центры, в том числе молибден и бор, связанные с алюминием каркаса цеолита и матрицы (А12О3). Высокодисперсные структуры (5-15 нм) — А1ВО3, А1Мо3, А15(ВО3)О6 и др. представляют собой новые ме-таллоксидные и кислотные центры, образующиеся при взаимодействии промоторов с цеолитом и оксидом алюминия. Неактивный оксид бора (В2О3) экранирует часть поверхности, снижая контакт реагирующих веществ с катализатором [8].

В табл. 2 приведены результаты переработки смеси этилен-пентан = 1 : 2 при варьировании температуры от 300 до 450оС и объемной скорости подачи этилена - 180 ч-1 на катализаторе №1. Конверсия этилена колеблется в пределах 96.6100%, тогда как степень превращения пентана возрастает с температурой (300-450оС) от 28.3 до 96.8%. Выход жидких углеводородов при 300оС составляет 28.0%, но снижается до 18.4% с ростом температуры до 450оС. В этих условиях увеличивается выход газообразных продуктов в результате крекинга н-пентана по >С-С< и >С-Н-связям. В газовой фазе обнаружены (400-450оС): метан -13.0-16.0%, этан - 10.0-15.0%, пропан - 22.025.0%, С4 -алканы - 40.0-30.0%, а также пропи-лен+бутены - 12.0-10.0% и водород - 1.0%. Сум-

Таблица 2. Влияние температуры на превращения смеси этилен-пентан на катализаторе 1% Мо/50%HZSM + + 49%А1203 (Р = 0.1 МПа, = 180 ч-1)

Т оС 1 оп> ^ 300 350 400 450

Конверсия пентана, мас. % 28.3 82.4 91.6 96.8

Кон

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.