и а.

УДК 621.745.45 £

ПРИМЕНЕНИЕ КАРБИДА КАЛЬЦИЯ ПРИ ВЫПЛАВКЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ а

©A.A. Свяжин, Э.Крушке, завод "ЕКО-Шталь" "Арселор-Групп",

А.Г. Свяжин, Московский институт стали и сплавов (технологический университет)

С

овременная металлургия изыскивает не только технически эффективные, но и экономичные технологии. Одна из трудно реализуемых задач сталеплавильного производства - максимально возможное снижение содержания оксидных неметаллических включений (НВ) перед разливкой для обеспечения удовлетворительной жидкотекучести при непрерывной разливке и, следовательно, качества стали. Известно, что в процессе внепечной обработки достаточно полного удаления НВ не происходит. Поэтому целесообразно ограничивать окисленность металла перед раскислением всеми возможными способами и тем самым уменьшать количество образующихся при раскислении НВ. Карбид кальция, являясь восстановителем, снижает окислительный потенциал ковшевого шлака, угар раскислителей и количество неметаллических включений. СаО, как продукт разложения СаС2, повышает основность шлака, увеличивает скорость и степень десульфурации стали на этапах ее внепечной обработки. Отрицательным эффектом применения СаС2 при выплавке низкоуглеродистой стали является повышение содержания углерода в стали в зависимости от количества СаС2, присаживаемого в ковш.

В данной работе исследованы процессы раскисления, десульфурации и науглероживания стали при различных вариантах присадки СаС2 в ковш. Работа выполнена в условиях конвертерного цеха фирмы ЕКО-Шталь (Германия) при выплавке сталей St22, БШ, содержащих 0,02-0,04% С; 0,15-0,30% Мп; <0,02% 0,02-0,05% А1; <0,018% Б; <50 ррт N.

После выпуска из конвертера на специальном стенде осуществляли продувку металла аргоном с целью усреднения по составу и температуре, затем обрабатывали на установке ковш-печь с целью установления температуры и корректировки химического состава перед разливкой. Разливку производили надвухручье-вой слябовой УНРС в заготовку размерами 225х х(850-1650) мм со скоростью 1,1-1,4 м/мин. Масса жидкой стали в ковше в среднем составляла 240 т.

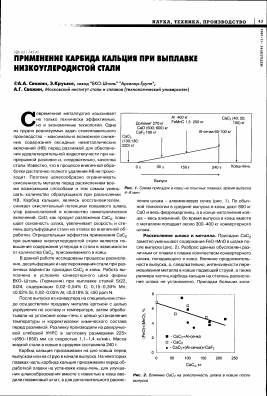

Карбид кальция присаживали на дно ковша перед выпуском или на струю в начале выпуска. На некоторых плавках часть карбида кальция присаживали перед обработкой плавки на установке ковш-печь, для улучшения шлакообразования вместе с известью в ковш вводили плавиковый шпат, а для дополнительного раскис-

AI 400 кг СаС2 (40; 50;

Доломит 270 кг FeMnC 1,5 250 кг 100) кг

СаО (500; 600) кг

CaF2 100 кг AI-сечка 60-100 кг

СаС2

(100; 130;

220) кг

0 т

30-

150т

240 т

Ковш-печь

Выпуск

Рис. 1. Схема присадок в ковш на опытных плавках; время выпуска 4-8 мин

ления шлака - алюминиевую сечку (рис. 1). По обычной технологии в средине выпуска в ковш дают 800 кг СаО и весь ферромарганец, а в конце наполнения ковша - весь алюминий. Во время выпуска в ковш вместе с металлом попадает около 300-400 кг конвертерного шлака.

Раскисление шлака и металла. Присадки СаС2 заметно уменьшают содержание РеО+МпО в шлаке после выпуска (рис. 2). Разброс данных обусловлен различным от плавки к плавке количеством конвертерного шлака, попадающего в ковш. Влияние продолжительности выпуска, а, следовательно, интенсивности перемешивания металла в ковше падающей струей, а также размера частиц карбида кальция на степень раскисления шлака не установлено. Присадки больших коли-

8

О с

О ф

LL

■

■

• .—

■ •

■ - СаС2+А1-сечка

О - СаС2

• - CaC2+(AI-ce4Ka)+CaF2

50

100 150 СаС2, кг

200

250

Рис. 2. Влияние СаС2 на окисленность шлака в ковше после выпуска

в.

>■

и

к >«

Ен Ы

S

120

О с

О

о [Дч

0 100 200 300 400

СаС2 + Al-сечка, кг

Рис. 3. Изменение содержания закиси железа и марганца в ковшевом шлаке после обработки стали на установке ковш-печь

честв СаС2 (более 200 кг) вызывали сильное вспенивание шлака.

На некоторых плавках после наполнения ковша в шлак присаживали до 100 кг сечки алюминия, или одновременно с СаО давали также 100 кг CaF2. Из рис. 2 видно, что комплексные присадки СаС2, CaF2 в металл и Al в шлак дают наибольший эффект раскисления шлака. В процессе дальнейшей обработки плавки раскисление шлака продолжается, и содержание (FeO+MnO) уменьшается до 1% в случае присадки более 150 кг СаС2 и до 100 кг мелочи Al и CaF2 (рис. 3). Присадка части СаС2 в шлак перед началом обработки плавки на установке ковш-печь практически не влияет на степень раскисления шлака, но при этом заметно увеличивается науглероживание стали. По средним данным для 40 плавок с присадками СаС2 угар Al за время выпуска уменьшился с 77 до 68%, угар Мп с 11 до 7% вследствие уменьшения окисленности шлака. Общее содержание кислорода в слябах, характеризующее содержание оксидных неметаллических включений, при вводе комплексных присадок было также наименьшим (20-23 ррт).

Десульфурация. На заводе ЕКО-Шталь весь чугун подвергается десульфурации. Содержание серы в металле перед выпуском составляет 100-120 ррт. Степень десульфурации стали сильно зависит от содержания FeO и МпО в шлаке. Присадка СаС2 в ковш на выпуске позволяет увеличить степень десульфурации стали за время выпуска и внепечной обработки в среднем с 23 (без СаС2) до 40%. При этом основная десульфурация происходит во время выпуска (50% всего количества удаленной серы) и при обработке на установке ковш-печь - 17% (рис. 4).

Наибольшая степень десульфурации достигнута в случае присадок СаС2 совместно с алюминиевой сечкой. При снижении в шлаке содержания FeO+MnO до

20 40 60

Время, мин

80

100

Рис. 4. Изменение содержания серы в стали: пробы 1 и2-до и после выпуска; 3 и 4-дои после обработки на установке ковш-печь; 5 и 6- промежуточный ковш УНРС, после разливки 30% и 70% металла соответственно

1% общая степень десульфурации за время выпуска и внепечной обработки составила 68% и содержание серы в стали - 35 ррт. Скорость и степень десульфурации металла во время выпуска имеют тенденцию к уменьшению при увеличении продолжительности выпуска (рис. 5). При этом увеличивается также разброс данных от плавки к плавке. Ранее было показано, что

60

50

40

30

20

10

□ - без СаС2 ■ - СаС2 • - СаС2+А1

I

.1

I

□

I

□

I

2 4 6 8 10

Длительность выпуска, мин. Рис. 5. Зависимость степени десульфурации (т^ во время выпуска от длительности выпуска

при сокращении длительности выпуска увеличивается мощность перемешивания металла в ковше падающей струей, и, по-видимому, ускоряется формирование шлака*. При обработке стали на установке ковш-печь скорость десульфурации зависит от интенсивности донной продувки металла аргоном. В обоих случаях присадка СаС2 увеличивает скорость и степень десульфурации.

* Cbsdkmh A.A., Cbsijkmh AT./ XIII International Scientific Conference. Iron and Steel Making Materialy. -Katowice, Politechnika Slaska (Poland), 2003. C. 432-437.

0.040-

0.035

0,030

О

0.025

0.020

Время, мин

Рис. 6. Изменение содержания углерода в стали - время выпуска 7-11 мин; присадки 60-170 кг СаС2; пробы 1 -6 (см. рис. 4): ♦ - СаС2 (8-15 мм), я - СаС2 (1-3 мм), ▲ - без СаС2

Науглероживание металла. В период наполнения ковша частицы СаС2 находятся на поверхности металла, а после образования шлака - на границе шлак-металл. До присадки раскислителей по схеме, приведенной на рис. 1, СаС2 раскисляет металл по реакции:

СаС2+3[0]=(Са0)+2С0 (1)

После присадки раскислителей преимущественно идет реакция:

СаС2 [Са]+[С] (2)

Более поздняя присадка раскислителей уменьшает науглероживание металла во время выпуска, так как увеличивается время для реакции (1), однако при этом уменьшается степень десульфурации. Во время обработки на установке ковш-печь металл раскислен, поэтому идет реакция (2). В целом степень науглероживания металла возрастает с увеличением количества СаС2. Присадка СаС2 на установке ковш-печь нецелесообразна, так как при этом увеличивается науглероживание металла. Влияние размера частиц СаС2 на величину прироста содержания углерода в стали не установлено (рис. 6).

Изменение содержания углерода во время разливки примерно одинаково для плавок с присадкой и без СаС2.

Заключение. Для низкоуглеродистого металла присадку СаС2 целесообразно производить в ковш перед выпуском плавки в количестве до 150 кг совместно с раскислением шлака мелочью или отходами алюминия. При этом возможно достижение содержания в шлаке (FeO+MnO) около 1%, содержания серы в металле 35 ррт при степени десульфурации более 60% и уменьшения угара алюминия и марганца. Науглероживание металла только за счет СаС2 при этом составляет около 30 ррт. Поэтому оптимальное количество СаС2 для низкоуглеродистой стали определяется в зависимости от требуемого содержания углерода в стали и прироста его содержания за период внепечной обработки и разливки.

о.

>-

к к «в н

Экспресс-информация

Прибыль ОАО "Великоанадольский огнеупорный комбинат" (ОАО "ВАОК", Волновахский р-н, Донецкая обл.) по итогам 9 мес. 2004г. составила 3,53 млн грн., что в 2,4 раза больше показателей аналогичного периода 2003 г. и на 2,44 млн грн. выше плановых показателей 9 мес. текущего года.

По словам председателя правления ОАО "ВАОК" Р.Шевцова, рост прибыли обусловлен ростом объемов производства и реализации продукции, а также благоприятной конъюнктурой на внутреннем и внешнем рынках огнеупорной продукции. За 9 мес. на предприятии произведено 82,4 тыс.т огнеупоров, что на 8,5% больше, чем за аналогичный период 2003 г. Экспорт продукции ОАО "ВАОК" в сравнении с 9 мес. прошлого года вырос в 3 раза. На предприятии последовательно проводится работа по расширению рынков сбыта продукции. В настоящий момент огнеупоры комбината экспортируются в Россию, Польшу, Венгрию, Молдову, Азербайджан.

Уровень рентабельности предприятия увеличился в 2,7 раза. Согласно плану, чистая прибыль предприятия по итогам 2004 г. составит 4,38 млн грн., заработная плата вырастет до 759 грн.

ОАО "Великоанадольский огнеупорный комбинат" - старейшее огнеупорное предприятие Украины - основано в 1887 г. Сегодня это крупный современный огнеупорный комбинат с полным технологическим циклом, сп

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.